排水瀝青混合料單軸靜態蠕變試驗的離散元仿真

王 榮, 胡昌斌

(1. 武夷學院 土木與建筑工程學院,福建 武夷山 354300; 2. 福州大學 土木工程學院,福建 福州 350001)

0 引 言

普通瀝青路面容易在雨天形成地表徑流,導致車輛行駛出現濺水、水霧、水漂等現象,影響行車安全,這一問題尤其在南方多雨地區更為突出。近年來,以大空隙率為主要特征的排水瀝青路面不僅有效緩解了以上問題,還在路面降噪方面效果突出,有效提高行車舒適性。與普通瀝青連續極配混合料不同,排水瀝青混合料為間斷極配,空隙率較大,骨料之間大量的“點接觸”導致其在荷載作用下抗永久變形性較差[1-2]。同時研究人員發現,混合料的永久變形同樣顯著影響排水瀝青路面的透水性能[3-5]。因此,對抗永久變形的研究成為確保排水瀝青路面路用性能及使用壽命的關鍵因素。

單軸靜態蠕變試驗是評價瀝青混合料高溫變形性能較為簡單且有效的方法,但試驗加載時間長、成本高、試驗過程重現難度大[6],且瀝青混合料作為多相復合材料,具有典型的不連續特征[7]。因此,引入離散元方法既克服了傳統試驗的不足,又能充分反應細觀層次結構特征與材料性能之間的關系。國內外研究人員對此做了大量研究,例如: YOU Zhanping等通過單軸蠕變離散元仿真,驗證了低溫下彈性接觸模型與粘彈性接觸模型的蠕變結果都與試驗數值接近[8];LIU Yu等構建4種本構模型分別表征結構內部接觸行為,驗證所提模型可行,并且通過蠕變柔量試驗離散元仿真,探討了集料性質對瀝青混合料蠕變勁度的影響[9-10];H.M.ZELELEW等通過單軸靜態蠕變試驗離散元仿真,發現擬合效果第二階段優于第一階段,集料間摩擦對蠕變影響顯著[11];周志剛等通過與室內試驗對比,驗證了對再生瀝青混合料運用虛擬單軸靜態蠕變試驗的可行性和有效性[12];張德育通過離散元仿真,探討集料硬度、含量、砂漿模量對提高瀝青混合料抗變形能力的影響[13]。

可見,目前離散元在瀝青混合料領域的研究主要側重對接觸模型的選取與評估,以及對數值模擬的合理性驗證,且研究對象主要為密級配瀝青混合料。對排水瀝青混合的細觀結構分析,及其對高溫性能影響的研究較為缺乏。

鑒于此,筆者以排水瀝青混合料為例,通過分析車轍板截面圖像,獲取粗集料及孔隙細觀信息,并基于離散元建立單軸靜態蠕變試驗模型,分析瀝青模量、粘結強度和混合料孔隙率等因素與混合料抗永久變形性能之間的關系。試驗仿真主要由數字試樣生成、力學模型選取與細觀參數的標定以及虛擬實驗3部分構成。

1 排水瀝青混合料數字建模

數字建模有兩種方法:數字圖像成型和自定義成型,筆者采用前者。數字圖像成型指的是通過相機或掃描等方法獲取初始圖像,經處理后導入PFC中生成模型。主要步驟如下:

1.1 排水瀝青混合料內部結構分析

共制作4塊OGFC-13車轍板,礦料比例為1#(9.5~16 mm)∶2#(4.75~9.5 mm):機制砂∶礦粉∶消石灰粉=52∶31∶12∶3.5∶1.5,選用高黏瀝青,最佳油石比為5.1%。分別對4塊車轍板進行切割,獲取4塊小板(150 mm×150 mm×50 mm),其中兩塊用于分析內部豎截面結構,另外兩塊進一步水平切割,獲得4塊小板(150 mm×150 mm×25 mm),用于分析橫截面結構。切割后的豎向截面和橫向截面如圖1。由于細集料粒徑小,與瀝青混合在一起,不易區分,故筆者將混合料按粗集料、砂漿和空隙3部分進行分析。

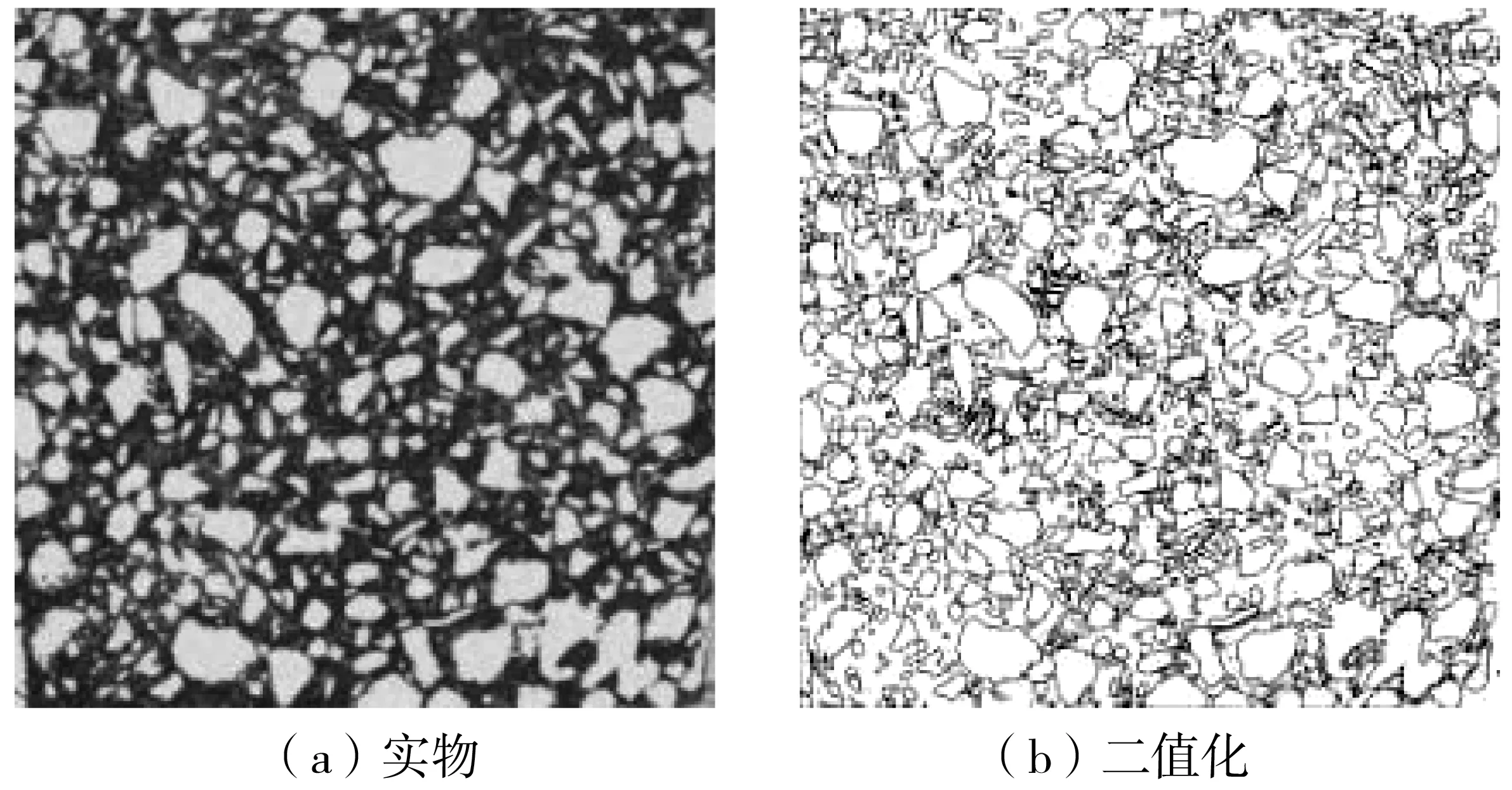

對拍攝的圖像,通過設定不同的閾值及填充顏色,區分粗集料、空隙和砂漿。如圖3,黃色表示粗集料,藍色表示空隙,剩余未處理的部分為砂漿,并進一步將圖像進行二值化處理,如圖4。在此基礎上,通過IPP軟件對截面上粗集料和空隙的特征參數進行統計和分析。

圖1 豎向和橫向截面Fig. 1 Vertical section and horizontal section

圖2 實物和二值化圖像Fig. 2 Physical map and binary image

′

圖3 豎向和橫向截面的粗集料分布Fig. 3 Coarse aggregate distribution in vertical section and horizontal section

1.2 空 隙

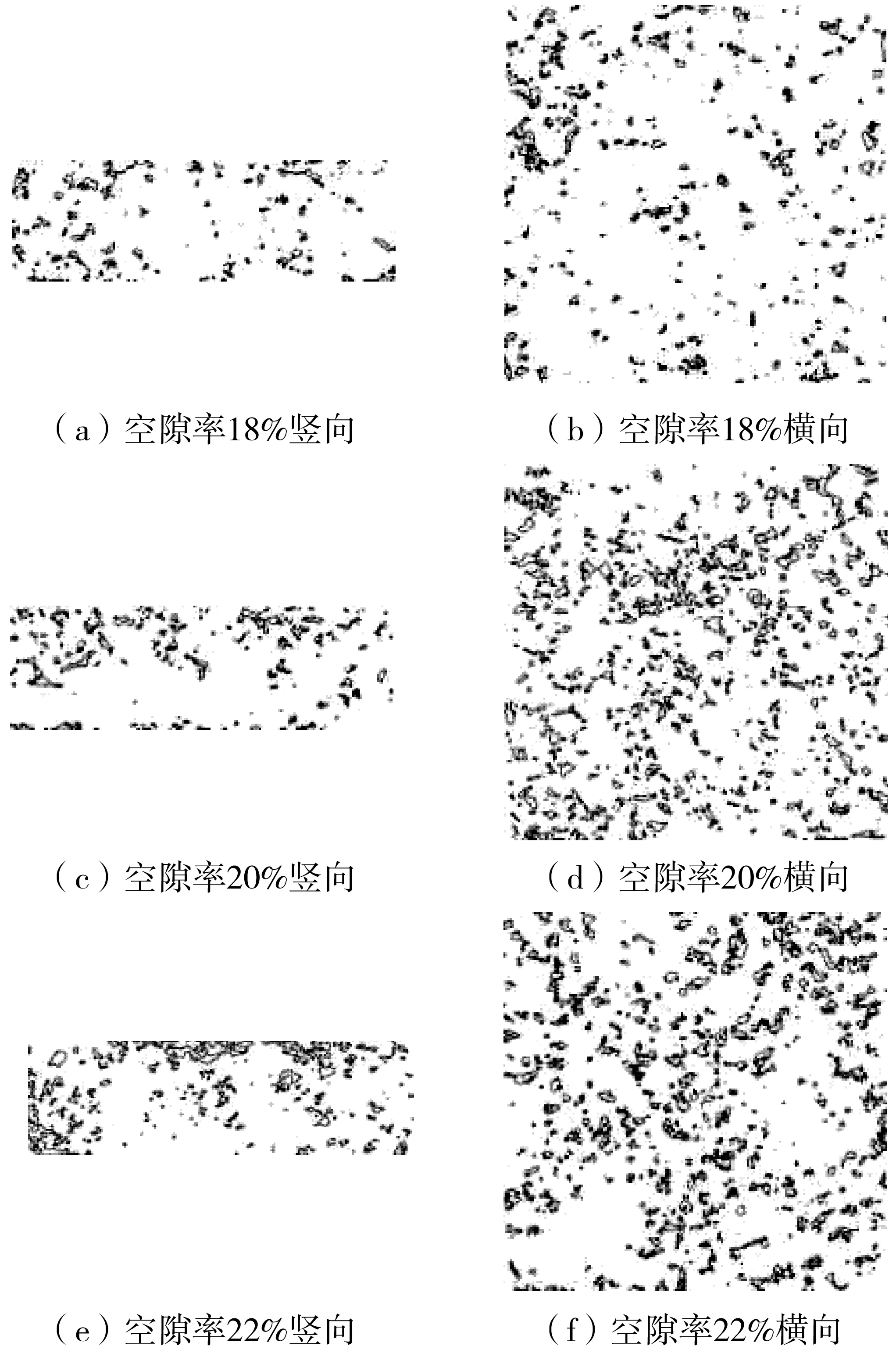

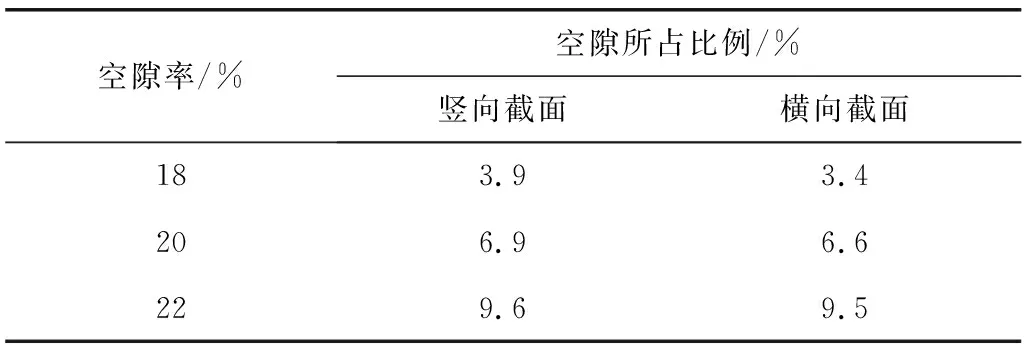

通過對圖像進行處理,獲得3種空隙率的豎向和橫向截面的二值化圖像,如圖4,對特征參數進行統計和分析如表1。

圖4 不同空隙率的空隙分布Fig. 4 Porosity distribution with different porosity

空隙率/%空隙所占比例/%豎向截面橫向截面183.93.4206.96.6229.69.5

由表1可知,隨著空隙率的增大,空隙所占截面比例逐漸增大,空隙所占比例大致范圍為4%~10%,豎向截面的空隙占有率比橫向的略大,且隨著空隙率的增大,二者差距逐漸縮小。

1.3 數字試件生成

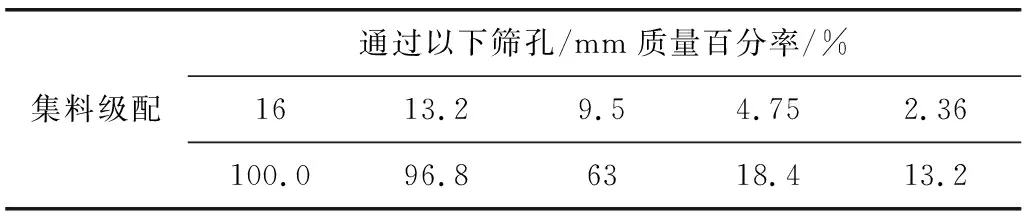

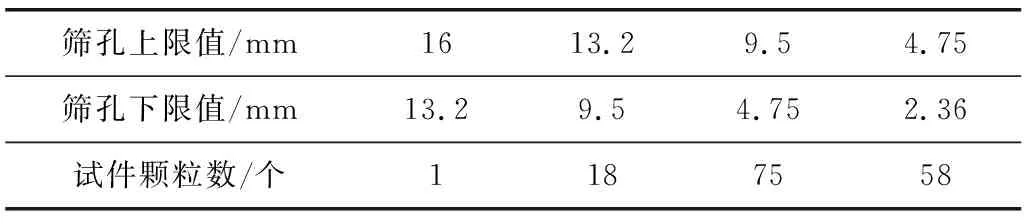

根據獲取的粗集料參數特征,取40%為集料所占面積比。試樣尺寸100 mm×150 mm,故集料所占面積為6 000 mm2。參照文獻[14]進行集料維數轉化,根據OGFC真實級配(表2)確定二維試件各級配顆粒數目(表3)。并且參考文獻[13],選取砂漿顆粒粒徑為1.2 mm。初始模型生成如圖5。

表2 OGFC-13粗集料三維級配Table 2 Three-dimensional grading of coarse aggregate OGFC-13

表3 OGFC-13粗集料二維級配Table 3 Two-dimensional gradation of coarse aggregate OGFC-13

圖5 二維模型Fig. 5 Two-dimensional model

2 時溫等效原理

粘彈性離散元模型能夠更好地模擬瀝青混合料的粘彈性行為,然而該模型的計算耗時長達數年。瀝青混合料的變形依賴于時間和溫度,采用利用時溫等效原理,能有效縮短虛擬蠕變試驗的計算時間。時溫等效原理是將材料對于外界荷載的響應進行時間和溫度的等效轉化[7,13],可以通過提高加載溫度進而減少加載時間,具體通過下式進行轉換:

(1)

(2)

ε(Tr,tr)=ε(T,t)

(3)

t=αTtr

(4)

式中:ε(T,t)為真實溫度和時間下的蠕變應變;ε(Tr,tr)為參考溫度和縮減時間下的蠕變應變;αT為移位因子;σ0為軸向應力;E1,E2,η1,η2為真實試驗溫度下的參數;E1,E2,η1r,η2r為時溫等效后的參數。

通過求解式(1)~式(4),可以得到等效后的參數:

(5)

(6)

由此可見,時溫等效的縮減時間取決于位移因子。研究[7]表明:位移因子取值不大于10 000,計算結果較為穩定。因此,位移因子取值10 000,則計算時間僅為真實時間的1/10 000。

3 接觸模型及細觀參數確定

3.1 接觸模型

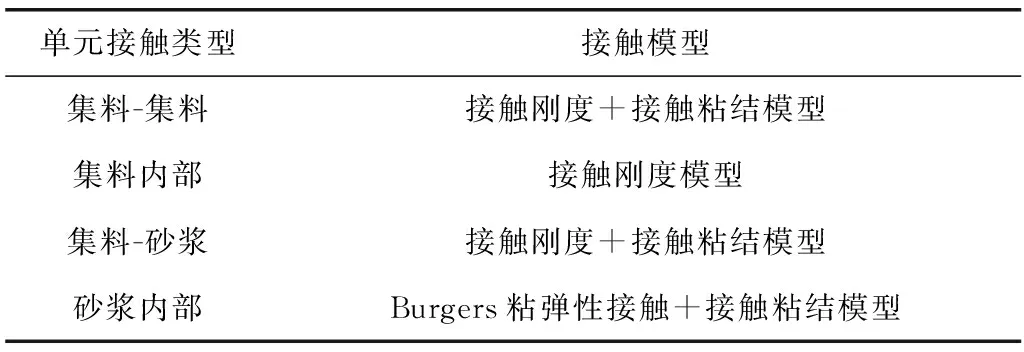

離散元軟件PFC提供3種接觸模式:接觸剛度模型、滑移模型及粘結模型。筆者主要探討蠕變性能,且為單軸加載,故不考慮加載墻體摩擦。由于混合料中未出現粘結破壞,不考慮使用滑動模型,模型選擇如表4。

表4 接觸模型選擇Table 4 Contact model selection

3.2 細觀參數確定

3.2.1 接觸粘結模型

由于主要探討瀝青混合料的高溫蠕變特性,故以混合料不出現裂紋為原則,確定法向與切向的強度比為1∶1,粘附強度與粘聚強度為2∶1。

3.2.2 Burgers粘彈性模型

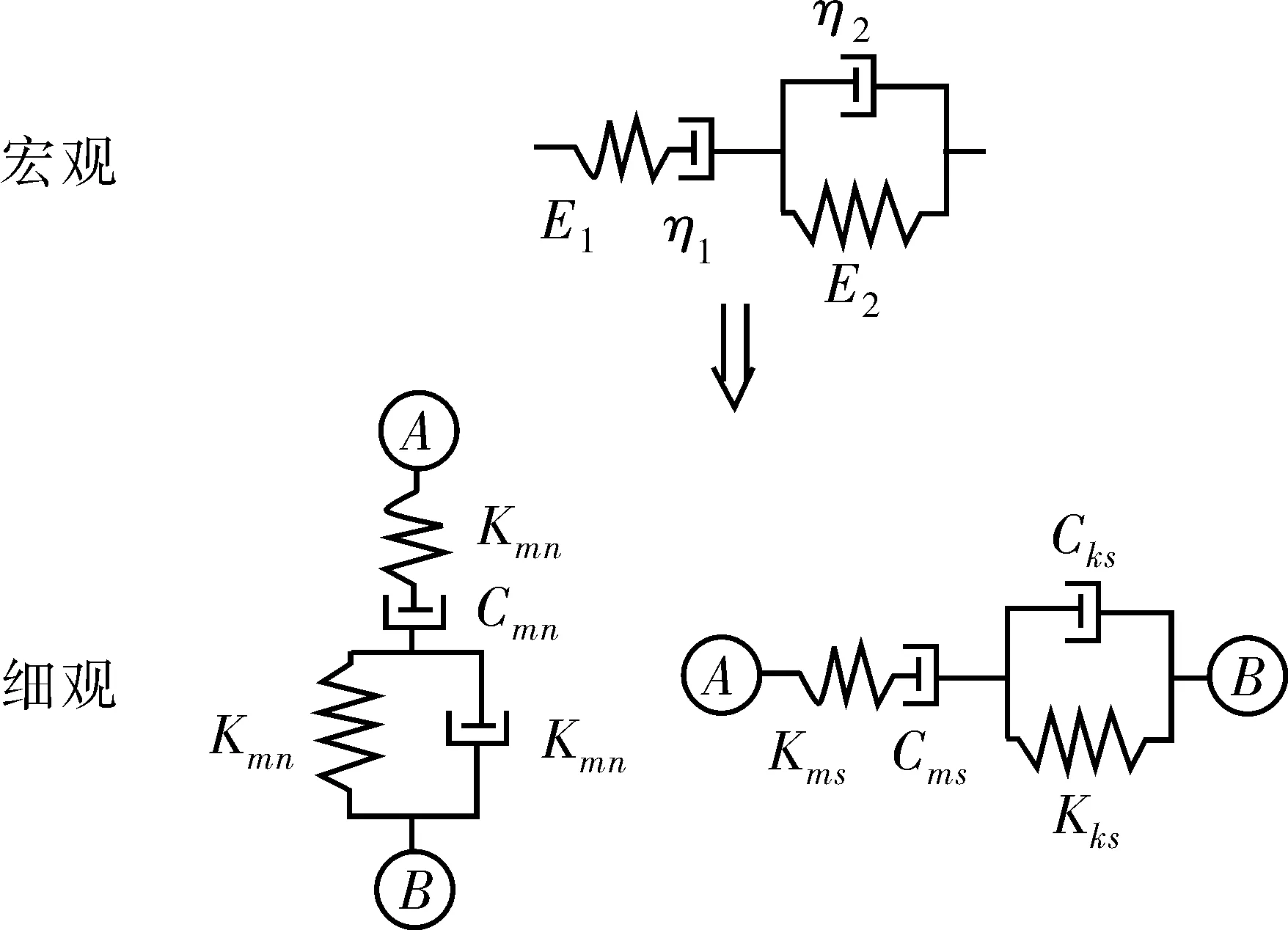

鑒于瀝青砂漿的粘彈性,選取接觸粘結模型和Burgers粘彈性接觸模型來描述砂漿單元間的接觸。Burgers粘彈性接觸模型是宏觀Burgers模型的細觀表達,對兩個實體之間的相互作用通過法向與切向作用分別描述,具體如圖6。

圖6 Burgers模型Fig. 6 Burgers model

現有研究成果[7]表明,宏觀參數與細觀參數之間的關系如式(7)~式(14)。PFC接觸模型中4個法向細觀參數分別為:

Kkn=E2t

(7)

Ckn=η2t

(8)

Kmn=E1t

(9)

Cmn=η1t

(10)

PFC接觸模型中4個切向細觀參數分別為:

(11)

(12)

(13)

(14)

式中:E1,E2,η1,η2為宏觀Burgers模型參數;Kkn,Ckn,Kmn,Cmn為微觀Burgers模型法向參數;Kks,Cks,Kms,Cms為微觀Burgers模型切向參數;t為顆粒厚度;v為瀝青砂漿泊松比,v=0.5。

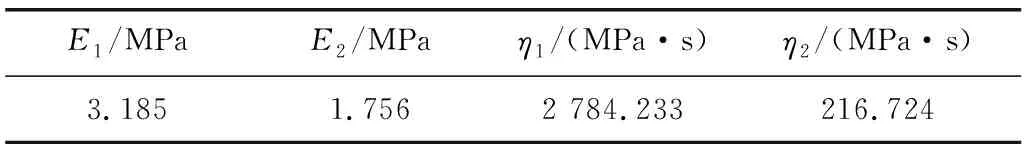

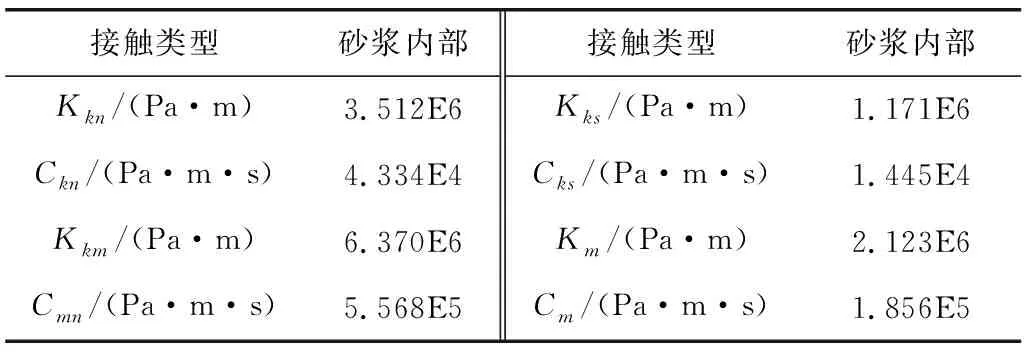

通過相關文獻[13]獲得宏觀Burgers模型參數如表5。鑒于集料擠嵌作用較弱,提高宏觀參數兩倍,并設置線性接觸剛度為3E7[8],進行參數轉換。

表5 Burgers模型宏觀參數Table 5 Burgers model macro parameters

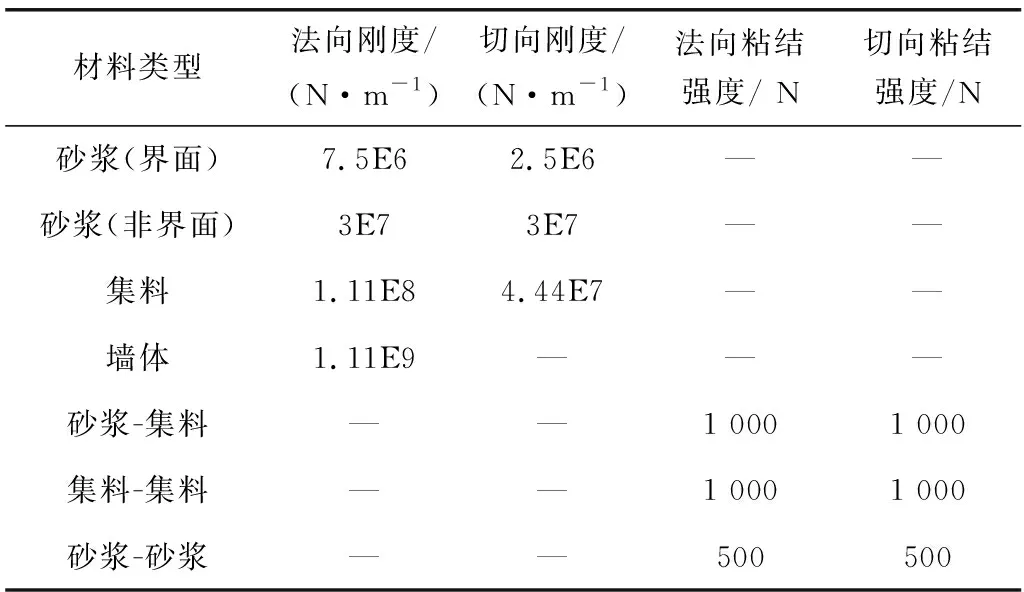

3.2.3 接觸剛度模型

集料及砂漿的泊松比分別取為0.25和0.5,并設置砂漿剛度小于集料剛度,墻體剛度值設置為集料剛度值的10倍。

根據以上參數設定規則,得出材料參數值如表6和表7。

表6 非粘彈性參數Table 6 Non-viscoelastic parameters

表7 粘彈性接觸參數Table 7 Viscoelastic contact parameters

4 單軸靜態蠕變虛擬試驗

4.1 試驗基本參數

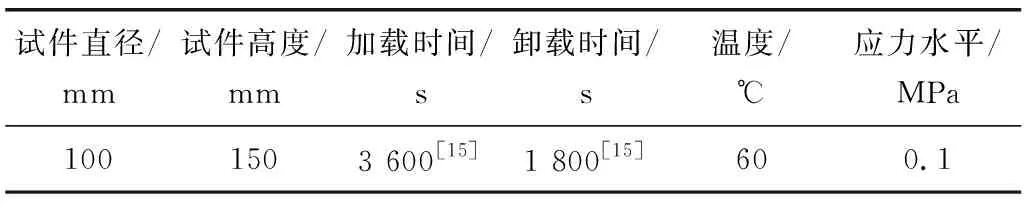

通過單軸靜態蠕變仿真試驗,對模量、空隙率和粘度3個因素進行敏感性分析。試驗基本參數如表8。

表8 試驗參數Table 8 Test parameters

4.2 高溫指標

混合料在荷載作用下的變形經歷3個階段[16]:①遷移期,變形迅速增大,應變速率逐漸減小;②穩定期,應變穩定增長,且速率基本保持不變;③破壞期,應變、應變速率迅速增大直至破壞。

試驗選取的高溫判斷指標包括:蠕變第二階段的斜率和截距、加載結束的(3 600 s)蠕變柔量以及永久變形量。

1)斜率:斜率及截距通過對蠕變柔量-時間曲線中,流變點前直線段按式(15)進行擬合:

J(t)=atm

(15)

式中:J(t)為蠕變柔量,MPa-1;m為斜率;a為截距。

在截距相同情況下,斜率越大則變形越快,抗永久變形能力越差。

2)截距:截距越高則蠕變柔量越大,彈性模量越小,抗永久變形能力越差。

3)蠕變柔量:蠕變柔量為應變與應力比值,表示單位應力作用下的應變值。通常認為蠕變柔量越大則抗永久變形能力越差。

(16)

式中:ε(t)為t時刻應變,mm/mm;σ0為加載應力值,MPa。

4)永久變形:永久變形指曲線卸載完成后所殘余的變形量。通常認為永久變形量越大,則抗永久變形能力越差。

4.3 數值模擬結果驗證

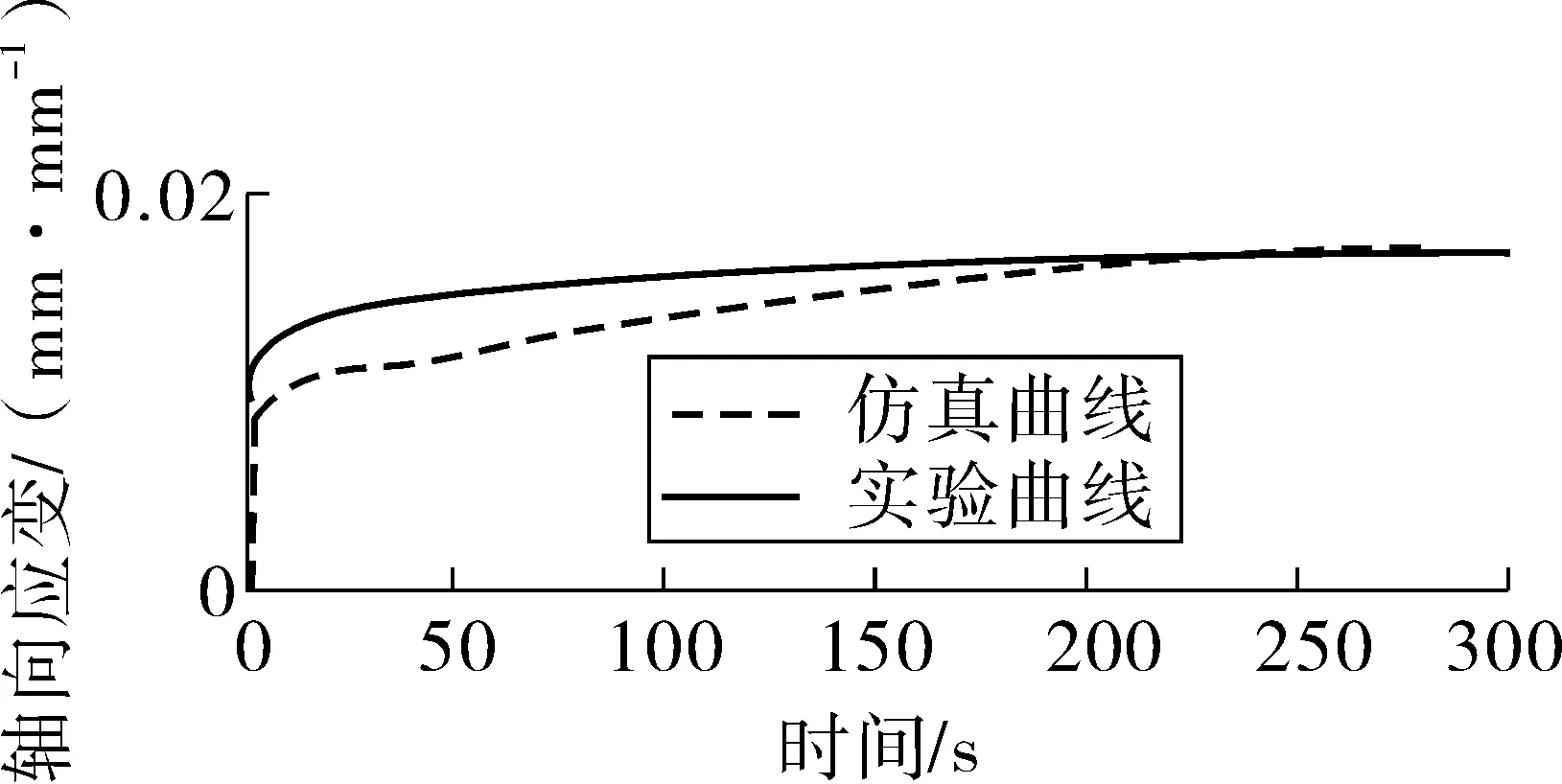

為驗證虛擬試驗可行性,按AC-13試驗條件建模并進行單軸虛擬試驗,與張德育[13]論文中的AC-13的室內試驗曲線進行對比分析,結果如圖7。

圖7 虛擬試驗與室內試驗結果對比Fig. 7 Results comparison of virtual test and laboratory test

從圖中可見,仿真曲線與試驗曲線總體吻合較好,但存在一定偏差。其原因可能是虛擬試驗和室內試驗的集料形狀不完全一致,虛擬試驗的試驗條件較室內試驗更為理想。基于以上驗證,通過對排水瀝青混合料建模并進行單軸蠕變仿真試驗,進而分析排水瀝青混合料永久變形性能具可行性。

4.4 試驗結果與分析

4.4.1 模 量

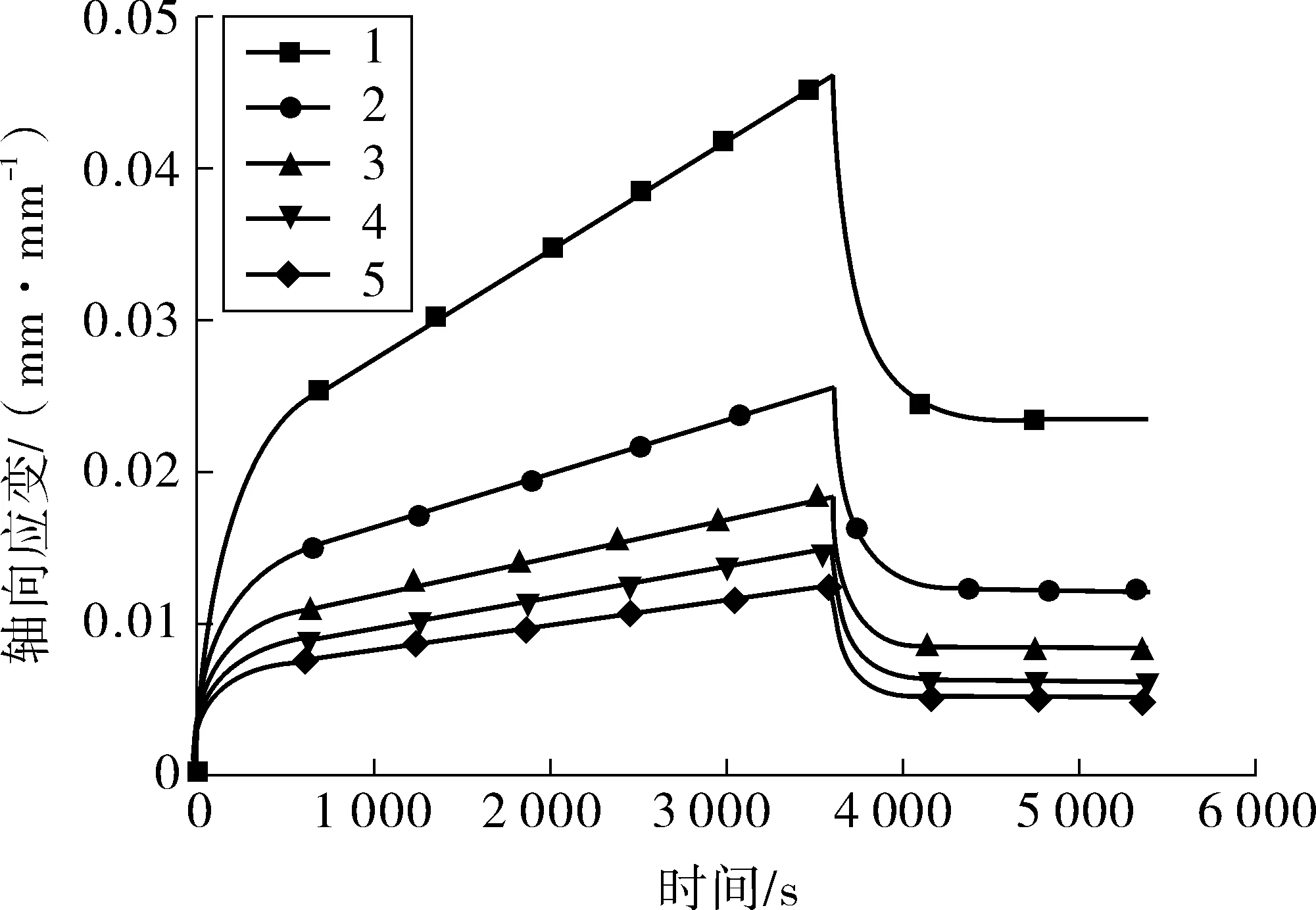

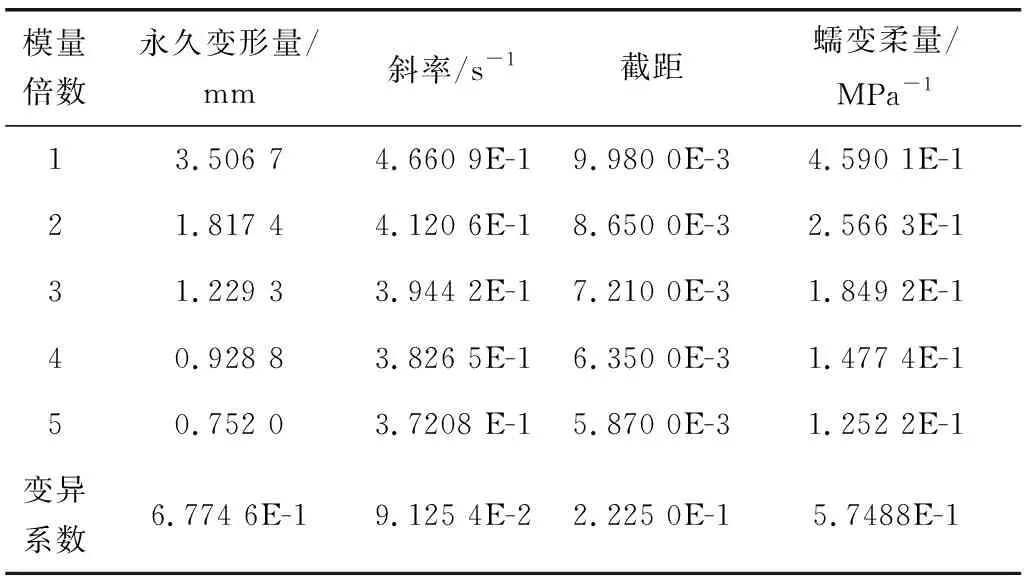

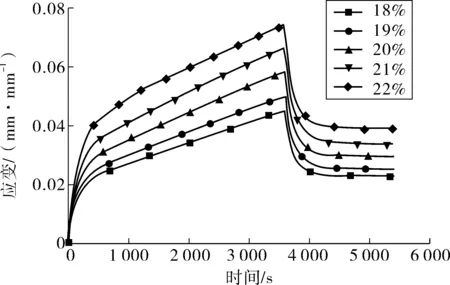

添加高模量材料或提高結合料的模量(硬質瀝青)是提高模量的兩個主要途徑。筆者基于后者,通過倍數增長砂漿的動態模量模擬排水瀝青混合料模量的增加,進行相應的數值仿真,結果如圖8和表9。

結合圖8和表9可知,砂漿模量對瀝青混合料抗永久變形性能影響很大。隨模量的增大,4個高溫指標都發生單調遞減,表明混合料抗永久變形能力的提升。模量由1倍提升至2倍、由2倍提升至4倍,永久變形量分別降低1.93倍和1.95倍,蠕變柔量分別降低1.79倍和1.74倍。

圖8 軸向應變-時間曲線Fig. 8 Axial strain-time curve

模量倍數永久變形量/mm斜率/s-1截距蠕變柔量/MPa-113.506 74.660 9E-19.980 0E-34.590 1E-121.817 44.120 6E-18.650 0E-32.566 3E-131.229 33.944 2E-17.210 0E-31.849 2E-140.928 83.826 5E-16.350 0E-31.477 4E-150.752 03.7208 E-15.870 0E-31.252 2E-1變異系數6.774 6E-19.125 4E-22.225 0E-15.7488E-1

在相同加載時間(15 s)情況下,通過對比兩個不同模量砂漿所組成混合料受力圖(圖11),進一步分析瀝青模量在混合料抗永久變形中所起的作用。圖中黑色為壓力,綠色為砂漿,紅色為集料。

圖9 不同模量混合料傳力示意Fig. 9 Force transmission diagram of different modulus mixture

由圖11可知:

1)在相同的外荷載(0.1 MPa)和相同的作用時間(3 600 s)下,瀝青模量越高,砂漿模量越高,則剛度越大,變形量越小。

2)混合料內部受力分布的變化,低模量是由集料承擔主要外荷載,高模量下則砂漿所起的作用明顯增大,在允許變形范圍及集料外力承受能力不變情況下,提高模量將瀝提升青混合料整體承受外力水平。

3)模量大者,傳力速度加快,在行車過程中,高模量路面因受力時間長,降低破壞的可能性。

4)模量由1倍提升至5倍,永久變形降低約4.7倍,蠕變柔量約降低3.7倍。單位厚度混合料所產生變形量的減小,對實際工程在允許變形范圍內減小層厚,具有參考意義。

4.4.2 空隙率

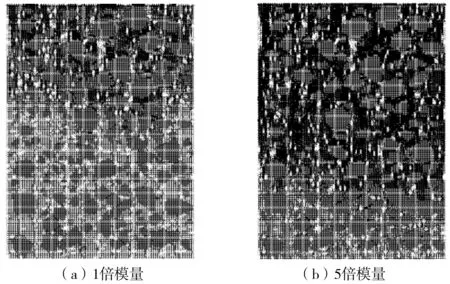

圖10 不同空隙率混合料的模型Fig. 10 Models of mixture with different porosity

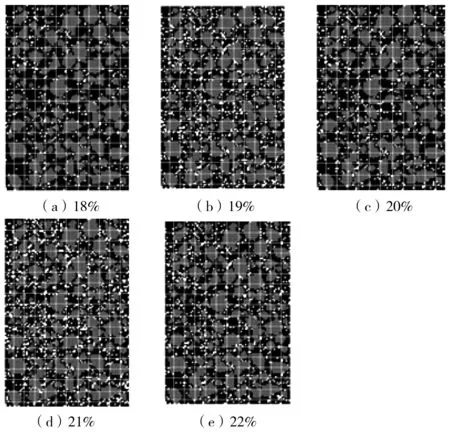

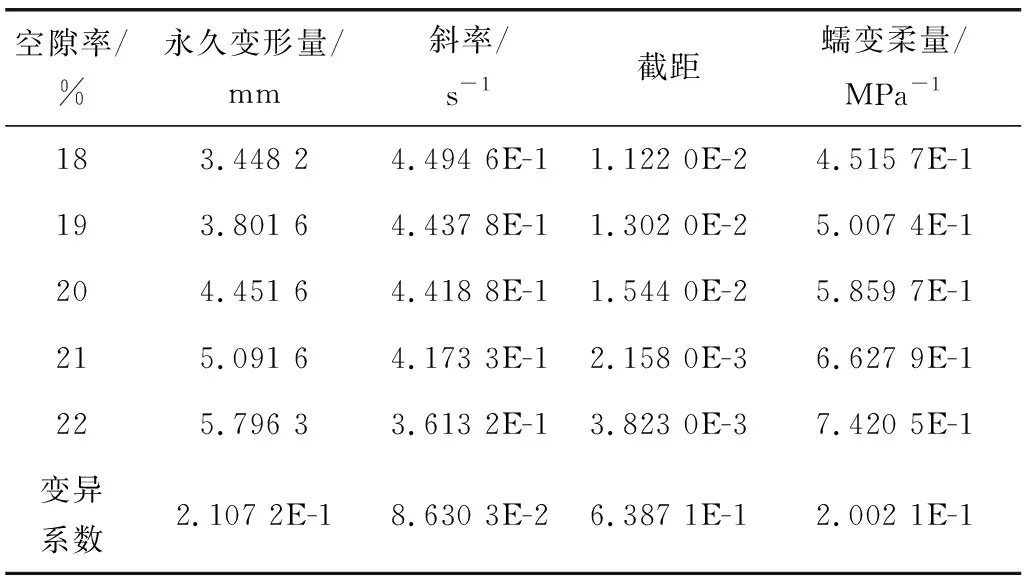

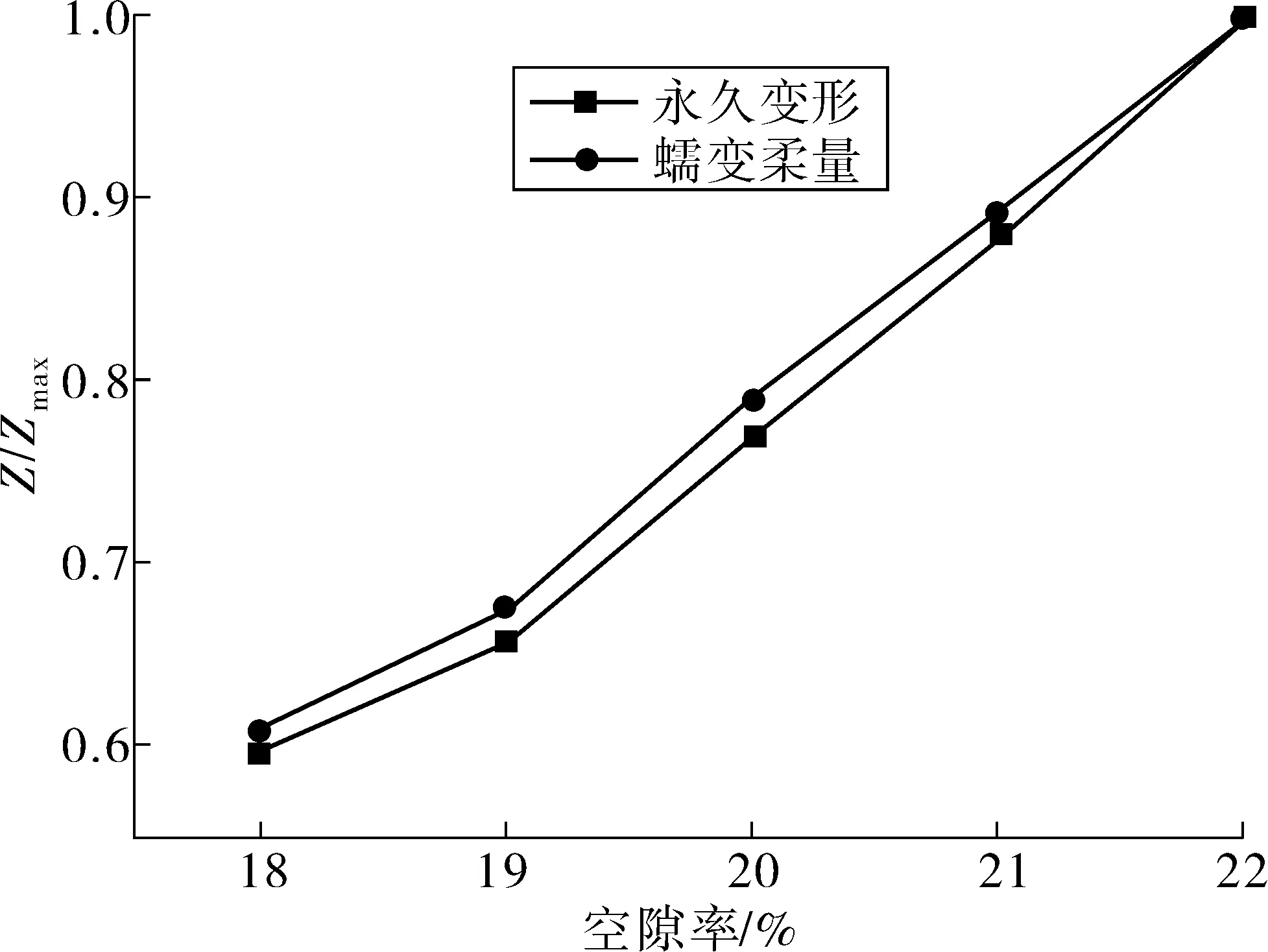

依據前文二維孔隙相關信息,對孔隙率在18%~22%之間的混合料開展相關研究。通過在相同模型的砂漿內刪除不同孔隙率對應數量顆粒,仿真不同孔隙率的瀝青混合料(圖10),并進行試驗,得出結果如圖11和表10。

圖11 軸向應變-時間曲線Fig. 11 Axial strain-time curve

空隙率/%永久變形量/mm斜率/s-1截距蠕變柔量/MPa-1183.448 24.494 6E-11.122 0E-24.515 7E-1193.801 64.437 8E-11.302 0E-25.007 4E-1204.451 64.418 8E-11.544 0E-25.859 7E-1215.091 64.173 3E-12.158 0E-36.627 9E-1225.796 33.613 2E-13.823 0E-37.420 5E-1變異系數2.107 2E-18.630 3E-26.387 1E-12.002 1E-1

結合圖11和表10可知,隨孔隙率的增大,永久變形量,截距和蠕變柔量單調增大,表明混合料抗永久變形能力的下降。斜率單調遞減,僅表明高溫變形速率降低。空隙率由18%到22%提升4個百分點,蠕變柔量和永久變形量均增大約40%。由此可見,空隙率增大導致混合料耐久性降低。因此,建議排水瀝青路面應根據實際需求,尋找降雨量、降噪要求與空隙率的平衡點,確保路面耐久性。

4.4.3 粘結強度

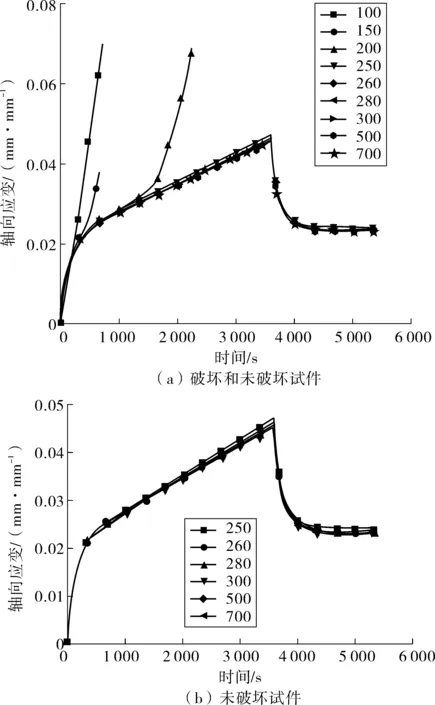

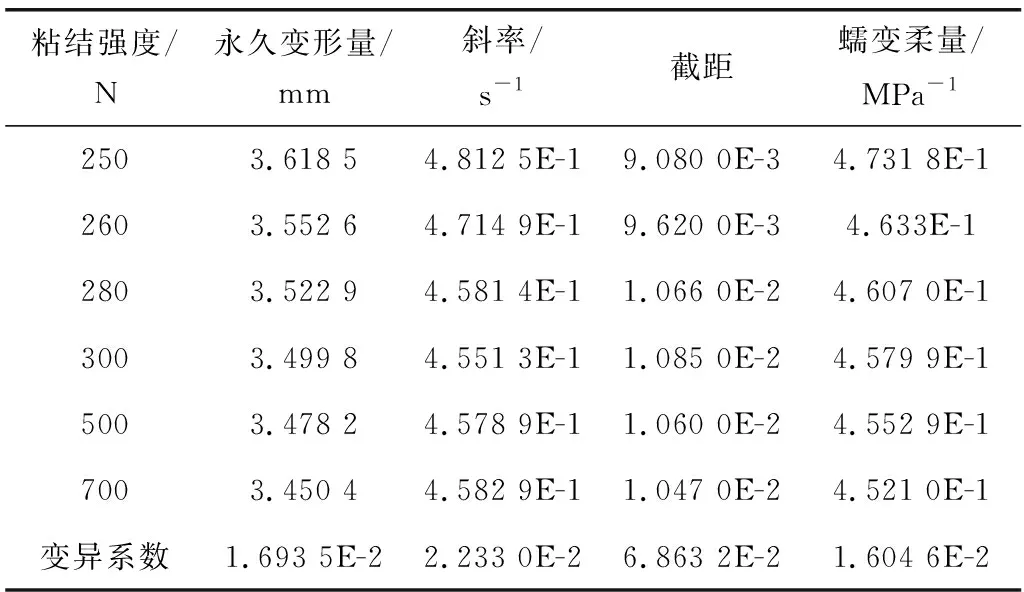

排水瀝青的受力除了集料之間的相互嵌擠及摩阻,瀝青結合料所提供的粘結作用亦不容忽視。通過改變砂漿粘結強度,并進行相應仿真試驗,可以在一定程度上反映瀝青的粘度。試驗得出軸向應變隨時間變化如圖12,主要變量變化如表11。

結合圖14和表11中,當粘結強度較低時,試件會發生破壞,而達到一定數值后,試件可完成整個加卸載。隨粘結強度的提升,破壞發生的時間越來越晚。由表11可見,4個高溫指標隨粘結強度變化情況可知,永久變形量和蠕變柔量表現出單調增減性,且隨粘結強度的增大而減小,表明混合料抗永久變形能力提高。

圖12 軸向應變-時間曲線Fig. 12 Axial strain-time curve

粘結強度/N永久變形量/mm斜率/s-1截距蠕變柔量/MPa-12503.618 54.812 5E-19.080 0E-34.731 8E-12603.552 64.714 9E-19.620 0E-34.633E-12803.522 94.581 4E-11.066 0E-24.607 0E-13003.499 84.551 3E-11.085 0E-24.579 9E-15003.478 24.578 9E-11.060 0E-24.552 9E-17003.450 44.582 9E-11.047 0E-24.521 0E-1變異系數1.693 5E-22.233 0E-26.863 2E-21.604 6E-2

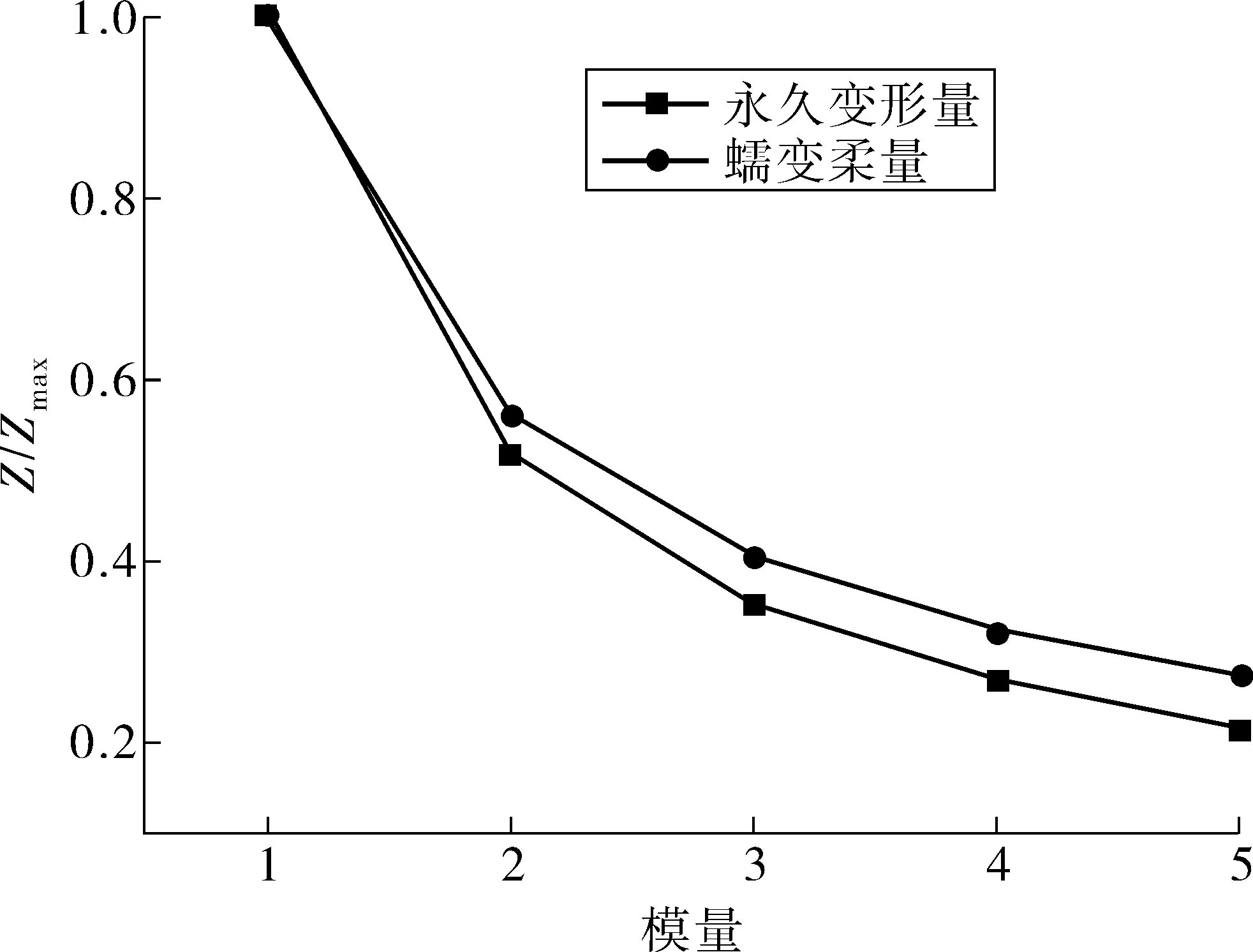

進一步將模量、空隙率和粘結強度3個因素對混合料的永久變形量及蠕變柔量影響進行對比,將永久變形量及蠕變柔量的具體數值進行歸一化處理,即具體數值/最大值(Z/Zmax),如圖13~圖15。

圖13 Z/Zmax與模量之間的關系Fig. 13 Relationships between Z/Zmax and modulus

圖14 Z/Zmax與空隙率之間的關系Fig. 14 Relationships between Z/Zmax and porosity

從圖13~圖15可見:模量對永久變形的降幅影響略大于蠕變柔量,模量增大至4倍后,永久變形量和蠕變柔量的降幅趨于平緩;空隙率對永久變形量和蠕變柔量的影響十分接近,空隙率18%~19%階段對永久變形和蠕變柔量的增幅較為平緩,19%~22%階段永久變形和蠕變柔量的增幅增大,且接近線性關系。筆者重點探討粘結強度對高溫變形的影響,未考慮水損害等因素。由圖15可見,粘結強度對永久變形量和蠕變柔量的影響最為接近,粘結強度280、300、500 N對二者的影響基本一致,粘結強度250~300 N階段對永久變形量和蠕變柔量的影響遠大于300~700 N階段。

同時通過對比模量、空隙率和粘結強度計算的永久變形量和蠕變柔量的變異系數可知:粘結強度的模擬計算離散性最小、可靠度高,如變異系數分別為6.774 6E-1、5.748 8E-1;2.107 2E-1、2.002 1E-1;1.693 5E-2、1.604 6E-2。

5 結 論

通過對車轍板進行相關處理,獲取粗集料及孔隙細觀信息,并基于離散元建立單軸靜態蠕變試驗模型,通過改變試樣模量、粘結強度和孔隙率,分析該3個因素與混合料高溫性能關系,得出以下主要結論:

1)在相同的外荷載(0.1 MPa)和相同的作用時間(3 600 s)下,模量由1倍提升至5倍,蠕變柔量約降低3.7倍,永久變形降低約4.7倍,變形量顯著減小。模量對永久變形的降幅影響略大于蠕變柔量,模量增大至4倍后,永久變形量和蠕變柔量的降幅趨于平緩。

2)空隙率對永久變形量和蠕變柔量的影響十分接近。空隙率18%~19%階段對永久變形和蠕變柔量的增幅較為平緩,19%~22%階段永久變形和蠕變柔量的增幅增大,且接近線性關系。空隙率由18%到22%提升4個百分點,蠕變柔量和永久變形量均增大約40%,空隙率增大導致混合料耐久性明顯降低。建議根據實際降雨量和降噪要求,合理選取空隙率。

3)粘結強度對永久變形量和蠕變柔量的影響最為接近,粘結強度280、300、500 N對二者的影響基本一致,粘結強度250~300 N階段對永久變形量和蠕變柔量的影響遠大于300~700 N階段。

4)模量、空隙率、粘結強度模擬計算值的可靠度按高低排序依次為:粘結強度、空隙率、模量。