鎂合金表面鎳鎢合金鍍層的制備及性能

,

(西安理工大學 材料科學與工程學院,西安 710048)

在現代實用性工程材料中,鎂是最輕的金屬材料,有“21世紀綠色工程材料”之稱[1-3]。鎂的比強度和比剛度高、電磁屏蔽性能優異,并且具備阻尼減震性好的特點,在航空航天、醫療、通訊等很多領域都具有非常重要的應用價值[4-8]。然而鎂合金的耐蝕性差,這嚴重制約了其應用,因此提高鎂合金的耐蝕性成為鎂合金應用需要解決的首要任務。表面鍍鉻是提高鎂合金耐蝕性的有效方法之一。但傳統含鉻鍍層所用的鍍液含有劇毒的六價鉻,會對環境造成嚴重污染。鎳鎢合金鍍層所用的鍍液無毒害,而且由于該鍍層具有硬度高、耐蝕耐磨性好等優點而倍受青睞[9-10],可用于軸承、氣缸、接觸器、鐘表機芯、石油容器等方面[11-12]。

由于鎂合金基體耐蝕性差,直接在基體上電鍍制備鎳鎢合金鍍層容易引起基體腐蝕,使腐蝕部位很難再鍍覆上金屬。為此,本工作先利用化學鍍方法在AZ31B鎂合金基體上制備一層鎳作為保護層,然后再進行電沉積即電鍍。通過改變鍍液中鎢酸鈉含量以及電流密度,在鎂合金表面獲得均勻、致密的鎳鎢合金鍍層,并通過掃描電子顯微鏡觀察及附帶的能譜儀、X射線衍射分析、激光共聚焦顯微鏡和電化學測量等方法研究不同工藝條件下鎳鎢合金鍍層的微觀結構和耐蝕性。

1 試驗

1.1 前處理

基體材料選用AZ31B鎂合金板材,將其線切割成25 mm×25 mm×2 mm的正方形試樣,使用水砂紙逐級(至3 000號)打磨基體表面,然后清洗、吹干備用。對上訴基體試樣依次進行堿洗、拋光、活化等前處理,具體工藝如下。

拋光:在磷酸500 mL/L、丙三醇100 mL/L、檸檬酸1 g/L、硫酸銅1 g/L溶液中,將經過堿洗處理的基體試樣拋光處理5 min,溫度70 ℃;然后,用蒸餾水將基體試樣沖洗干凈。

活化:以500 mL/L HF溶液為活化液,在25 ℃下將經拋光處理的基體試樣活化處理5 min;然后,用蒸餾水將其清洗干凈。

1.2 表面預鍍

由于鎳鍍層與鎂合金基體之間的電勢差小,能大大降低預鍍層與基體之間的電偶腐蝕速率,所以通常以化學鍍鎳層作為鎂合金表面鍍覆其他金屬的預鍍層,降低電鍍時腐蝕的產生。化學鍍鎳液pH為6.0~8.0,成分為堿式碳酸鎳25 g/L、檸檬酸1 g/L、次亞磷酸鈉40 g/L、氫氟酸胺5 g/L、HF 20 mL/L、硫脲5 mg/L。化學鍍時間為40 min,溫度為60 ℃。預鍍后的試樣用蒸餾水清洗干凈,吹干備用。

1.3 電沉積

對表面預鍍了鎳層的試樣進行電沉積,制備鎳鎢合金鍍層。電鍍液pH為8.0,成分為硫酸鎳50 g/L、鎢酸鈉10~30 g/L、檸檬酸鈉86 g/L、碳酸鈉40 g/L、十二烷基硫酸鈉0.15 g/L。施鍍時間為30 min,溫度為65 ℃,電流密度為1~2 A/dm2。1~3號試樣是在鎢酸鈉10~30 g/L,電流密度1 A/dm2條件下得到的鎳鎢合金鍍層;4~6號試樣是在鎢酸鈉10~30 g/L,電流密度2 A/dm2條件下得到的鎳鎢合金鍍層。

1.4 鍍層表征

采用HITACHI SU6600型場發射掃描電子顯微鏡(SEM)對鎳鎢合金鍍層的微觀形貌進行表征,并采用附帶的能譜儀(EDS)對鍍層中的元素含量進行分析;采用日本島津 SHIMADZU LIMITED型X射線衍射儀(XRD)對鍍層進行物相分析。

在PARSTAT 4000型電化學綜合測試系統上采用三電極體系測極化曲線。工作電極(用松香石蠟封裝,留出1 cm2的工作面)分別為基體、化學鍍鎳層(預鍍層)和各鎳鎢合金鍍層試樣,輔助電極為標準鉑電極,參比電極用Ag/AgCl電極。腐蝕介質為3.5%(質量分數) NaCl 溶液,溫度為25 ℃,掃描速率為2 mV/s,掃描范圍為-1.8~0.2 V。根據極化曲線擬合得到的電化學參數計算鎳鎢合金鍍層的孔隙率。采用Wilson VH3100型硬度計測量鎳鎢合金鍍層的硬度。采用LEXT OLS4000激光共聚焦顯微鏡(CLSM)觀察鎳鎢合金鍍層的表面腐蝕形貌及腐蝕坑的寬度和深度。

2 結果與討論

2.1 X射線衍射譜

從圖1中可以看出:1~3號試樣的XRD譜在2θ為44.62°,51.94°和76.14°處均出現了金屬鎳的三個強峰,即試驗制備的鎳鎢合金鍍層的結構與金屬鎳的一致。這是由于鎳鎢合金在結構上是以鎳為溶劑,鎢為溶質的置換型固溶體[13-15]。鎢酸鈉在鎳的誘導作用下被還原為金屬鎢,鎢與鎳共沉積于試樣表面形成鎳鎢合金鍍層。

圖1 鎳鎢合金鍍層的XRD譜Fig. 1 XRD patterns of Ni-W coating

2.2 鍍層形貌

宏觀觀察可見,鎳鎢合金鍍層表面致密、有光澤,在合金表面覆蓋完整,未見明顯缺陷。

[2]教育部.普通高等學校.校數[EB/OL].http://www.Moe.edu.cn/publicfiles/business/htmlfiles/moe/s4960/-201012/113594.html

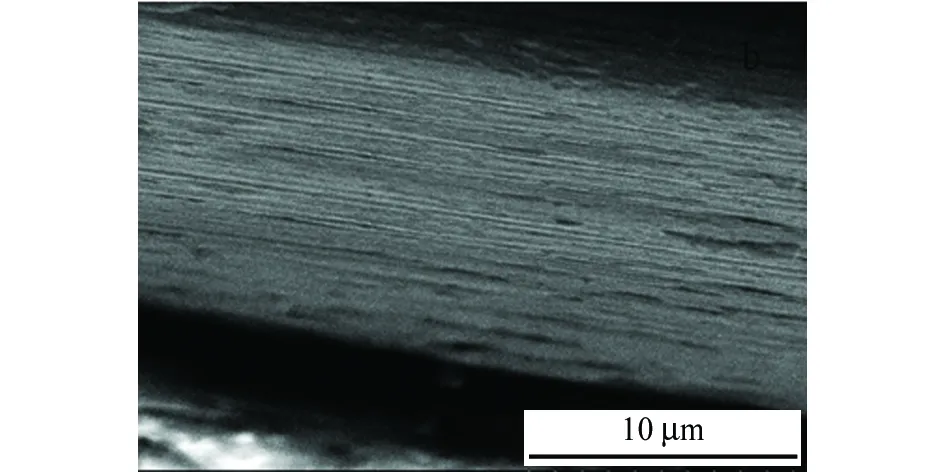

由圖2可以看到:1號試樣表面不平整,存在胞狀結構,大的胞狀顆粒由許多細小微粒組成,小的微粒尺寸小于1 μm,大的胞狀顆粒尺寸達5~7 μm;鍍層厚度約為15 μm,該條件下鍍層的生長速率約為30 μm/h。

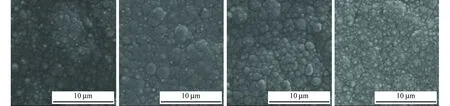

由圖3(a,b)可以看到:2號試樣的表面較平整,存在胞狀結構,但與1號試樣相比,由小顆粒組成的胞狀顆粒尺寸減小;3號試樣的表面也較平整,與1號、2號試樣相比,胞狀顆粒尺寸略有減小。以上結果表明,在電流密度為1 A/dm2情況下,隨著鎢酸鈉含量的增加,胞狀顆粒尺寸減小,這可能是由于鎢的引入增加了形核中心,使得形核速率增大,從而使得顆粒尺寸減小。

(a) 表面形貌

(b) 截面形貌圖2 鎳鎢合金鍍層的表面和截面微觀形貌(1號試樣)Fig. 2 Surface morphology (a) and cross-section morphology (b) of Ni-W alloy coating (sample No. 1)

從圖3(c,d)中可以看出:4號試樣的胞狀顆粒尺寸大于6號試樣的,說明在電流密度為2 A/dm2情況下,隨著鎢酸鈉含量增加,胞狀顆粒尺寸也是減小的。4號試樣和6號試樣為相同鎢酸鈉含量、不同電流密度條件下的鍍層,對比發現電流密度為2 A/dm2時(6號試樣),鍍層的胞狀顆粒尺寸較小。這是因為隨著電流密度的增大,形核中心增加,從而使鍍層表面的胞狀顆粒尺寸減小。

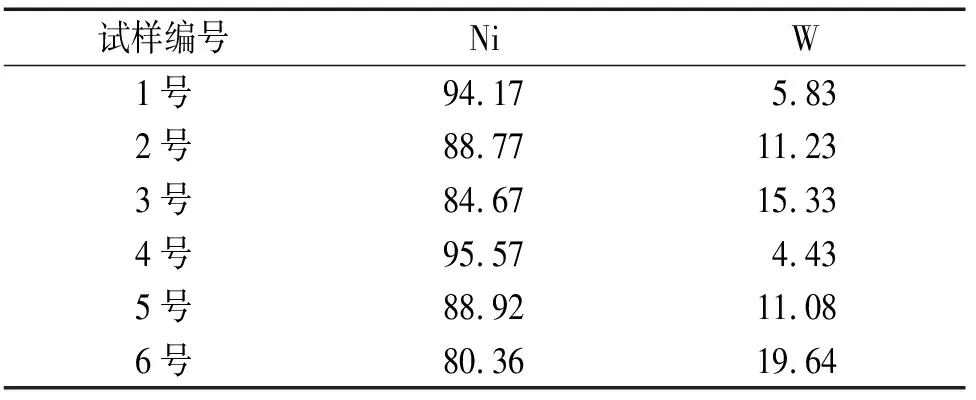

表1為鎳鎢合金鍍層1~6號試樣的EDS分析結果。從表1中可以看出:當電流密度一樣時,鍍層中鎢含量隨著鎢酸鈉含量的增加而增加;當鎢酸鈉含量相同時,電流密度對鍍層中鎢含量影響較小。

2.3 鍍層硬度

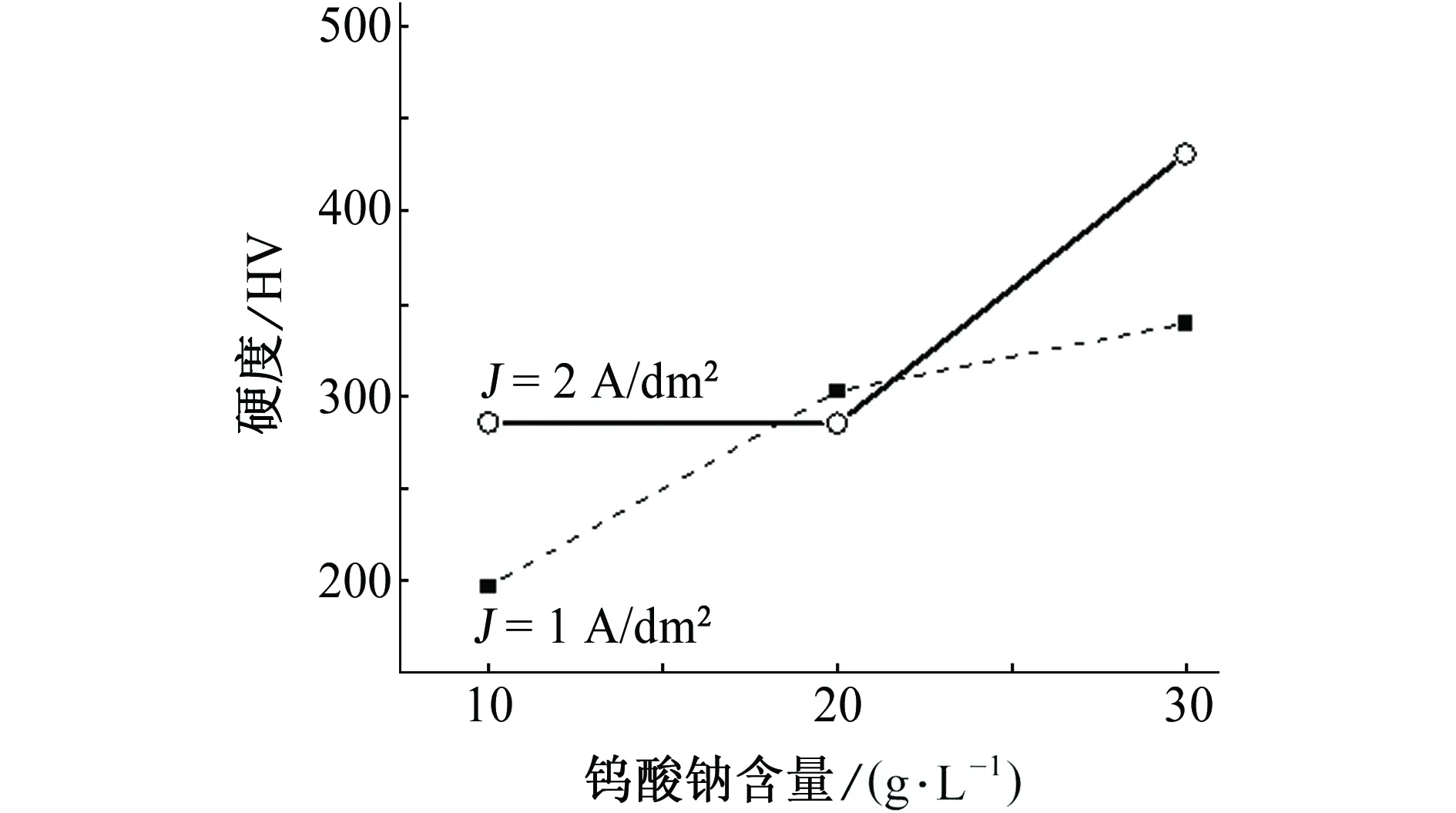

由于鎢與鎳的原子半徑不同,鎢的溶入會引起晶格畸變,從而對鍍層的硬度產生影響。從圖4中可以看到,當電流密度相同時,隨著鎢酸鈉含量的增加,鍍層硬度逐漸增大,這是由于鍍層內鎢含量增加,晶格畸變程度增大,位錯移動時需要的阻力隨之增大,從而使鍍層的顯微硬度提高。當電流密度為1 A/dm2,鎢酸鈉質量濃度為10,20 g/L時,鎳鎢合金鍍層的硬度分別為197.63 HV和302.59 HV,而鎂合金基體的硬度僅為72 HV,可見鎳鎢合金鍍層能顯著提高基體的耐磨性。從圖4中還可以看出,鎢酸鈉質量濃度為10,30 g/L時,在2 A/dm2電流密度下制備的鍍層的硬度高于在1 A/dm2電流密度下制備的鍍層的硬度,這主要是由于電流密度大時胞狀顆粒尺寸減小引起的。當鎢酸鈉質量濃度為20 g/L時,兩種電流密度下制備的鍍層硬度差別不大,這與鍍層的胞狀顆粒尺寸差別不大有關。當電流密度為2 A/dm2,鎢酸鈉質量濃度為30 g/L時,制備的鎳鎢合金鍍層的硬度最高,達 430.90 HV。

(a) 2號(b) 3號(c) 4號(d) 6號圖3 各鎳鎢合金鍍層試樣的表面形貌Fig. 3 Surface morphology of Ni-W coating samples: (a) No. 2; (b) No. 3; (c) No. 4; (d) No. 6

試樣編號NiW1號94.175.832號88.7711.233號84.6715.334號95.574.435號88.9211.086號80.3619.64

圖4 不同條件下制備的鎳鎢合金鍍層的硬度Fig. 4 Hardness of Ni-W alloy coating prepared under different conditions

2.4 電化學性能

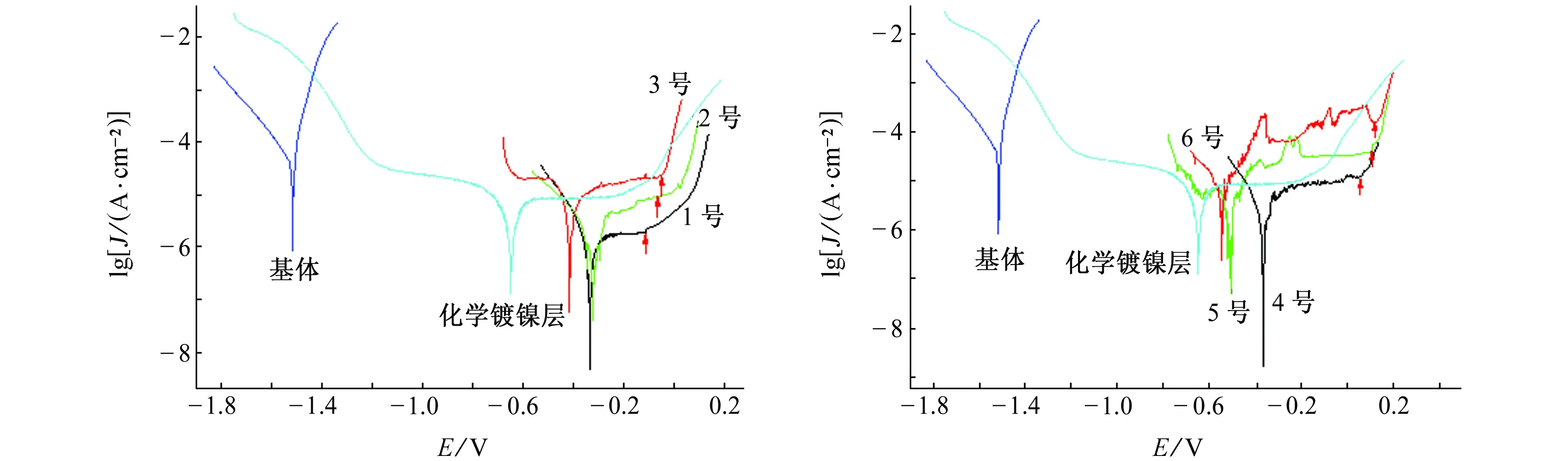

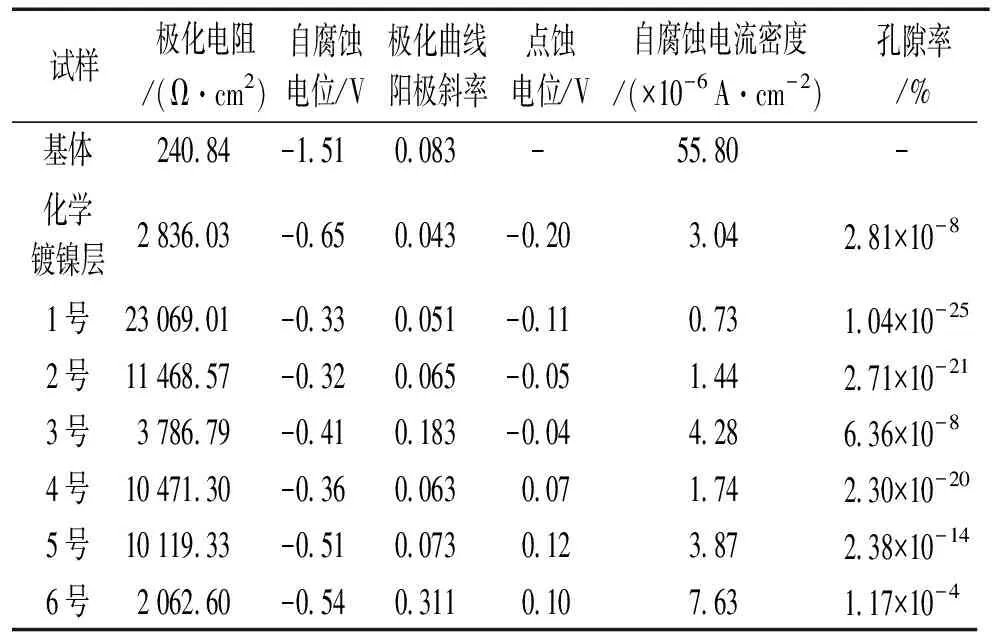

圖5為不同條件下制備的鎳鎢合金鍍層、化學鍍鎳層(預鍍層)及鎂合金基體在3.5% NaCl溶液中的極化曲線。對上訴極化曲線進行擬合,得到表2所示的電化學參數。

從圖5和表2中可以看到:鎳鎢合金鍍層有明顯的點蝕電位,這表明在NaCl溶液中這些鍍層會先發生鈍化,對鎂合金起到保護作用,當腐蝕電位超過點蝕電位后發生點蝕,點蝕電位越高,對基體的保護能力越好;與化學鍍鎳層相比,鎳鎢合金鍍層的點蝕電位較高,說明鎳鎢合金鍍層對基體的保護作用優于化學鍍鎳層;電流密度為2 A/dm2時制備的鎳鎢合金鍍層的點蝕電位均高于1 A/dm2時的,耐蝕性更好。

(a) 1號~3號(b) 4號~5號圖5 鎳鎢合金鍍層、化學鍍鎳層及鎂合金基體極化曲線Fig. 5 Polarization curves of Ni-W alloy coating, electroless Ni plating and Mg alloy substrate

試樣極化電阻/(Ω·cm2)自腐蝕電位/V極化曲線陽極斜率點蝕電位/V自腐蝕電流密度/(×10-6 A·cm-2)孔隙率/%基體240.84-1.510.083-55.80-化學鍍鎳層2 836.03-0.650.043-0.203.042.81×10-81號23 069.01-0.330.051-0.110.731.04×10-252號11 468.57-0.320.065-0.051.442.71×10-213號3 786.79-0.410.183-0.044.286.36×10-84號10 471.30-0.360.0630.071.742.30×10-205號10 119.33-0.510.0730.123.872.38×10-146號2 062.60-0.540.3110.107.631.17×10-4

腐蝕電流密度的大小,與鍍層的致密性相關。在腐蝕體系中,若鍍層不夠致密會引起小孔腐蝕,使腐蝕電流密度增大,從而降低對基體的保護作用。根據電化學曲線得到的參數可以計算鍍層的孔隙率,如式(1)所示[16-18]。

式中:P為孔隙率;Rps為基體極化電阻;Rp為鍍層極化電阻;ΔEcorr為鍍層自腐蝕電位與基體自腐蝕電位的電位差;ba為極化曲線的陽極斜率。

根據極化曲線測出的點蝕電位、自腐蝕電流密度及計算得出的鍍層孔隙率,如表2所示。通過分析可以看出,六種工藝制備的鍍層對基體都起到了保護作用。當電流密度一定時,隨著鎢酸鈉含量增加,鍍層的點蝕電位差別不大,但自腐蝕電流密度增加,孔隙率增大。這可能是由于鎢酸鈉含量增大時,鍍層的胞狀顆粒尺寸減小,鍍層生長速率降低,使得相同時間內制備的鍍層厚度減小,孔隙率增大引起的。而當鎢酸鈉含量一定時,隨著電流密度增加,鍍層硬度提高,點蝕電位增大,耐蝕性略有提高。

因此,當電流密度為2 A/dm2時制備的鍍層的點蝕電位高,同時鎢酸鈉質量濃度為10 g/L時制備的鍍層的自腐蝕電流密度較小,其耐蝕性較好。

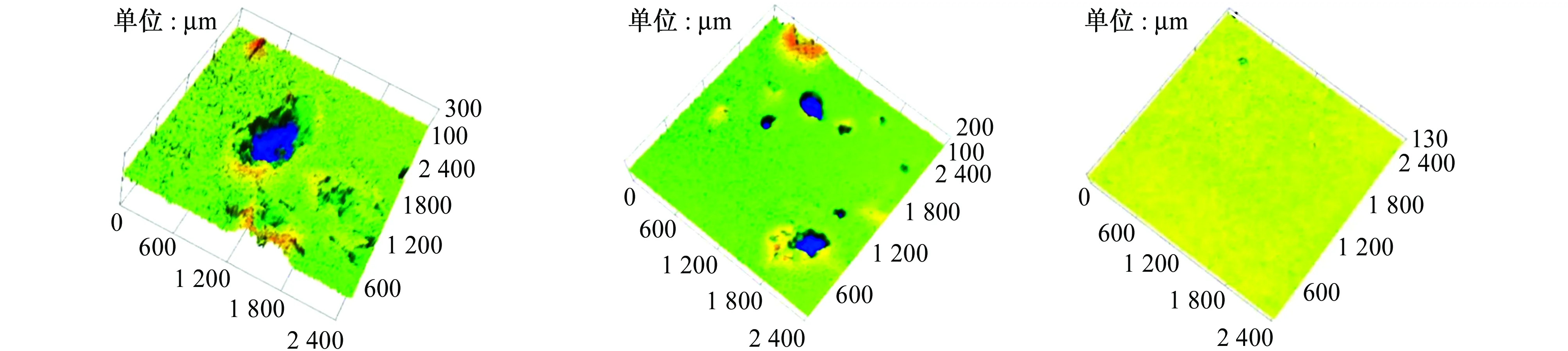

從圖6中可以看出:在3.5% NaCl溶液中電化學測試后,基體表面腐蝕嚴重,化學鍍鎳層略有腐蝕,而鎳鎢合金鍍層幾乎沒有腐蝕;在三維腐蝕形貌中可以發現,基體的腐蝕坑較深,化學鍍鎳層存在較淺腐蝕坑,而鎳鎢合金鍍層幾乎不存在腐蝕坑。以上結果說明,鎳鎢合金鍍層明顯提高了基體的耐蝕性,且其耐蝕性優于化學鍍鎳層的。

(a) 基體,二維 (b) 化學鍍鎳層,二維(c)鎳鎢合金鍍層,二維

(d)基體,三維 (e)化學鍍鎳層,三維(f)鎳鎢合金鍍層,三維圖6 各材料的二維和三維腐蝕形貌Fig. 6 Corrosion morphology of different materials: (a) substrate, 2D; (b) electroless Ni plating, 2D; (c) Ni-W alloy coating, 2D; (d) substrate, 3D; (e) electroless Ni plating, 3D; (f) Ni-W alloy coating, 3D

3 結論

(1) 在鎂合金表面預制一層化學鍍鎳層,然后利用電沉積方法制備了鎳鎢合金鍍層。

(2) 在電流密度一定的情況下,隨著鎢酸鈉含量的增加,鎳鎢合金鍍層的硬度提高,但其孔隙率增加,耐蝕性下降。而當鎢酸鈉含量一定時,隨著電流密度的增大,鎳鎢合金鍍層的硬度提高,點蝕電位增大,耐蝕性略有提高。

(3) 在電流密度為2 A/dm2、鎢酸鈉質量濃度為10 g/L時,制備的鎳鎢合金鍍層同時具有較高的硬度和較好的耐蝕性。