600 MW機組鍋爐深度摻燒褐煤的經濟性研究

王軍民,蘇利輝,閆向東,王 遠

(浙江大唐烏沙山發電有限責任公司,浙江 寧波 315722)

0 引言

當前國內煤電市場的供需矛盾突出,高熱值動力煤價格一路高漲,但是褐煤卻一直供給充足而且相對價格低廉。在這種形勢下,越來越多的火電企業采用摻燒褐煤的方式作為提升經濟效益的重要手段。但是,褐煤摻燒對經濟性的影響因素較多,為了能有效降低發電成本,迫切需要量化摻燒效益。本文對某大型燃煤鍋爐摻燒褐煤的經濟性進行全面分析,研究褐煤的存儲、上煤方式、配煤方式以及摻燒比例對經濟性的影響,并提出了相應的可行措施,在確保機組安全、穩定運行的前提下最大化地提高經濟性。

1 設備概述及煤種特性

輸煤系統來煤由鐵路從煤礦運抵黃驊港或秦皇島港下水,由海輪(3.5萬噸級)轉運至發電廠專用運煤碼頭。卸煤系統包括卸煤碼頭的3臺1 500 t/h橋式抓斗卸船機,3套系統可互為備用,也可同時卸船。廠內有6個儲煤場,煤場總寬度為339 m,長度約360 m,6個煤場總儲煤量36萬t。每2個煤場設置1臺DQ1600/3600.38型懸臂斗輪堆取料機作為堆取煤設備,3臺斗輪堆取料機互為備用,并列布置。輸煤皮帶系統0—10號皮帶共有22條皮帶機,其中:5號皮帶為3路并列布置,6號皮帶為單路布置,其余均為2路布置。

鍋爐型號為HG-1890/25.4-YM4,采用π型布置、單爐膛、尾部雙煙道、全鋼架、懸吊結構、露天布置、燃燒器前后墻布置、對沖燃燒。爐膛斷面尺寸為22 m(寬)、15 m(深)。制粉系統采用HP1003中速磨煤機直吹系統,單臺爐配6臺磨煤機,在5臺磨煤機運行時能帶額定負荷。前、后墻各布置3層旋流煤粉燃燒器,每層5只。在煤粉燃燒器的上方前、后墻各布置2層燃盡風,每層有5只風口。

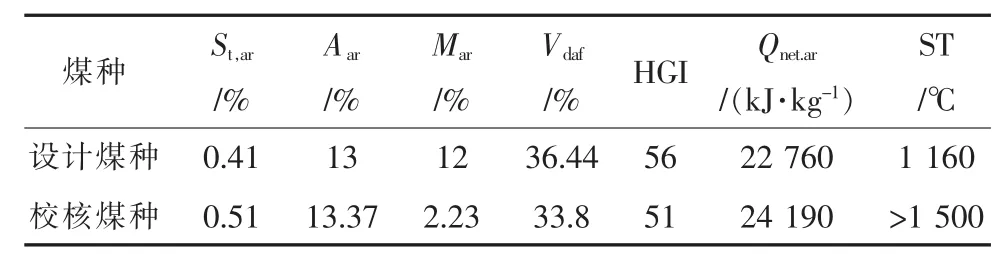

鍋爐設計煤種為神府東勝煙煤,校核煤種為大同塔山煙煤,煤質特性如表1所示。該發電廠主燒煤種為神華煙煤和塔山煙煤,摻燒煤種為白音華褐煤,煤質特性如表2所示。

表1 鍋爐設計煤種及校核煤種煤質特性

表2 鍋爐主燒及摻燒煤種煤質特性

2 煤場褐煤存儲熱值損失分析

煤炭在自然貯存條件下,由于氧化反應發生熱值損失,其損失程度取決于煤的內在品質(揮發分、水分、密度)和外界環境(濕度、溫度)。貯存時間越長、環境溫度越高,熱值損失也越大。煤種不同,熱值損失也不同,通常情況下,褐煤、煙煤最易自燃,熱值損失最大,較高灰分煙煤和高灰分劣質煙煤有中等自燃傾向,而較高灰分貧煤和無煙煤幾乎不自燃,熱值損失很小。

熱值在20.23~23.34 MJ/kg的煙煤,儲存半年的熱值損失在200~400 J/kg,損失比例在0.91%~1.56%[1]。褐煤變質程度低、易氧化,加之機械強度小,在空氣中易風化破碎,粒度變小,吸水性增強,加速氧化速度,導致其熱值損失加快。文獻[2]給出了褐煤存放損失試驗數據:試驗褐煤存放15天,收到基低位發熱量降低255~293 J/g,降低比例為1.77%~1.99%;存放30天,收到基低位發熱量會降低529~607 J/g,降低比例為3.67%~4.13%;存放60天,收到基低位發熱量會降低1 075~1 236 J/g,降低比例為7.45%~8.41%。

褐煤存放時間越長,熱值降低越多,且基本成比例下降。褐煤存放15天后,熱值損失明顯加快,存放30天后,已達到4%損失量。 因此,應根據燃料供應市場形勢、季節特點、機組每天燃煤量等,合理規劃煤場的存煤結構及褐煤的存煤量。褐煤要分堆單獨存放,燒舊存新,控制煤場存儲時間不超15天。褐煤煤堆要分層碾壓,盡可能降低煤堆縫隙率,減少煤堆中空氣含量,減緩褐煤氧化速率[2]。要定期監測褐煤煤堆溫度,加大測溫頻率及測溫點密度,當煤堆溫度超過60℃時,及時翻燒,以減少熱值損失。

3 褐煤摻燒方式的經濟性分析

3.1 各種摻燒方式的特點

摻燒方式為2種:分磨摻燒和爐外預混。沒有專用預混設備的煤場,爐外預混又分為皮帶預混方式、煤倉預混方式。這3種摻燒方式有不同的特點:

(1)分磨摻燒方式,即不同煤種由不同磨煤機磨制,各煤種在爐內燃燒過程中混合。分磨摻燒不需專用混煤設備,摻燒比例控制靈活。煤種性能差異較大時,燃燒穩定性易掌握,對于設計燃用煙煤或褐煤的鍋爐,應避免下層磨摻燒低揮發分煤和劣質煙煤。

(2)皮帶預混方式,即2臺斗輪機取不同煤種,經過同一轉運站,2種煤同時落入同一條皮帶混合,接著落入原煤倉后再次混合。

該方式對混煤設備和混煤控制要求較高,差異較大的煤種經過2次預混后,混合均勻性較高。但是,皮帶預混方式的輸煤電耗最高,較其他摻燒方式增加了1臺斗輪機和1條皮帶的電耗,經濟性較差。

(3)煤倉預混方式即2臺斗輪機取不同煤種,通過2路皮帶將2種煤送入原煤倉,在原煤倉內混合。

該方式對混煤設備和混煤控制要求較高,差異較大的煤種僅經過煤倉1次預混,混合均勻性較差,影響鍋爐燃燒。其輸煤電耗與分磨摻燒方式一致。

3.2 褐煤摻燒方式的分析

白音華褐煤具有熱值低、揮發分高、水分高、灰分和硫分低、難磨制(HGI為44)、灰熔點溫度低(ST為1 200℃左右)、煤粉氣流水露點溫度為54℃左右[4]等特點。鍋爐摻燒褐煤時,需要綜合考慮,選擇最優摻燒方式:

(1)由于褐煤水分大、難磨制的特點,在配置中速磨煤機的鍋爐摻燒時,磨煤機的干燥出力和研磨出力均受限。為了提高褐煤摻燒量,優先采用皮帶預混方式,可以兼顧混煤均勻性。但是,同時增加了輸煤電耗。

(2)如果褐煤摻燒比例不高,優先選擇分磨摻燒方式,不存在混煤不均勻問題,也降低了輸煤電耗。但是,需要采取相應措施提高磨煤機出力。由于褐煤易爆燃,因此需要嚴格控制磨煤機出口溫度在55~65℃,盡可能減少磨煤機啟停次數,并規范磨煤機啟停操作,防止褐煤爆燃[11]。

(3)摻燒褐煤不建議采用煤倉預混方式。褐煤與煙煤熱值相差極大,采用煤倉預混方式,混煤均勻性差,影響鍋爐燃燒,導致機組參數大幅波動,存在較大安全隱患。

綜上分析,褐煤摻燒方式優先選擇皮帶預混方式,若褐煤摻燒總比例不大,可以采用分磨摻燒方式。

3.3 爐外預混摻燒方式對燃燒效率的影響

燃盡性能相差較多的煤混燒時,會出現所謂的“搶風”現象,燃燒效率會明顯下降。分析其原因,一方面是由于各種煤質的著火溫度和燃盡時間不一致,甚至相差很多,著火性能好的煤已經著火并燃盡,而著火性能差的煤還未著火或剛剛開始著火;另一方面,運行中無法同時滿足不同燃燒性能的煤對配風的不同要求,從而導致燃燒損失急劇增加,燃燒效率大幅下降。此外,考慮到煤種混合不均勻和可磨性不一致造成煤粉顆粒不均勻的影響,實際的燃燒效率會明顯下降[6]。

褐煤揮發分高,著火溫度低,燃盡性能要明顯好于煙煤。采用分磨摻燒方式時,褐煤和煙煤可分別配風,其初期燃燒互不影響,而且由于褐煤的燃盡特性好,可能對提高燃燒效率有利。當采用爐外預混方式時,由于褐煤和煙煤的燃盡性能有差異,可能會對混煤煤粉氣流的燃燒初期有影響, 出現“搶風”現象[5]。

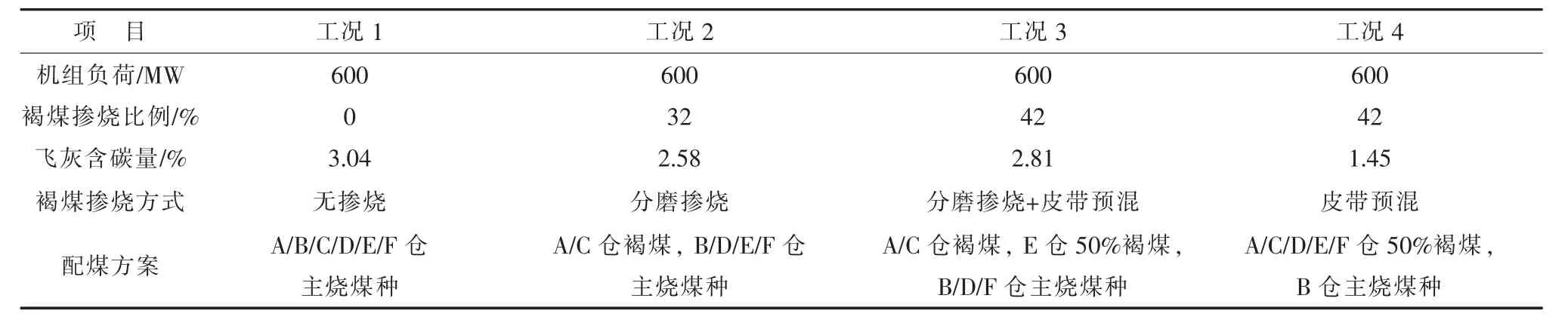

通過試驗,研究不同摻燒方式對燃燒效率的影響,試驗結果見表3。摻燒褐煤提高了煤粉的燃燒效率,飛灰可燃物均有不同程度的下降。尤其是爐外預混方式,飛灰可燃物降低了1.59%,下降明顯,沒有出現理論上的“搶風”現象。從燃燒效率分析,爐外預混方式明顯優于分磨摻燒。

雖然褐煤與煙煤存在一定程度的燃盡性能差異,但是,采用爐外預混方式不僅沒有使得飛灰可燃物提高,相反卻降低明顯,主要原因有:

(1)褐煤著火溫度低,提前著火,提前釋放熱量,有利于燃燒性能適中的煙溫提前著火,延長了煤粉在爐內的燃燒時間,褐煤自身燃盡性能又極好,能提高混煤的燃盡率。

(2)褐煤密度低,中速磨煤機采用離心式分離器,混煤中褐煤的煤粉必然較煙煤粗,可以適當延后褐煤煤粉的著火時間,緩解了褐煤與煙煤著火時間不同步的問題,因此沒有出現導致燃燒效率大幅下降的“搶風”現象。

4 提高摻燒褐煤磨煤機最大出力的措施

磨煤機出力包括碾磨出力、通風出力和干燥出力,最終出力取決于三者中最小者。褐煤水分高,磨煤機最大出力主要受限于干燥出力。磨煤機出力低、達不到設計出力時,為了適應機組負荷,需要增加運行1套制粉系統,制粉電耗出力也會增加。

表3 褐煤不同摻燒方式試驗結果對比

為了提高磨煤機摻燒褐煤的最大出力,在600 MW負荷下,開展了3個工況的摻燒褐煤磨煤機最大出力試驗:工況1為分磨摻燒方式,單燒褐煤;工況2為皮帶預混方式,煙煤與褐煤按1:1摻配;工況3為分磨摻燒方式,單燒褐煤,改變靜態分離器折向擋板角度。

為了避免煤粉氣流結露堵塞粉管,磨煤機出口溫度控制在不低于55℃,若達到55℃,則磨煤機出力達到最大。試驗詳細數據如表4所示。

(1)試驗工況1,分磨摻燒方式,單燒褐煤,磨煤機最大出力為43 t/h。隨著機組負荷下降,一次風溫度降低,一次風母管壓力下降,磨煤機干燥出力降低,在50%額定負荷時磨煤機最大出力降為38 t/h。

(2)試驗工況2,皮帶預混方式,煙煤與褐煤按1:1摻配,磨煤機在磨制混煤時,原煤可磨性指數升高,原煤水分下降,磨煤機最大出力增加至51 t/h。

(3)試驗工況3,分磨摻燒方式,單燒褐煤,將靜態分離器折向擋板位置由5調整至3(位置編號越小,單板角度越小,煤粉越粗),煤粉細度由20%增加至25%,磨煤機最大出力提高至46 t/h,提高了3 t/h。通過調節磨煤機出口折向擋板,提高煤粉細度,減少了磨煤機內煤粉循環倍率,既減少了折向擋板的阻力,也減少磨碗煤層厚度,降低磨煤機總體阻力,增大了入磨一次風量,增加干燥劑熱量,提高磨煤機最大出力。褐煤燃盡性能好,煤粉細度變化對燃燒特性影響不明顯,灰渣可燃物變化不明顯。

5 褐煤不同摻燒比例對鍋爐效率及輔機電耗的影響

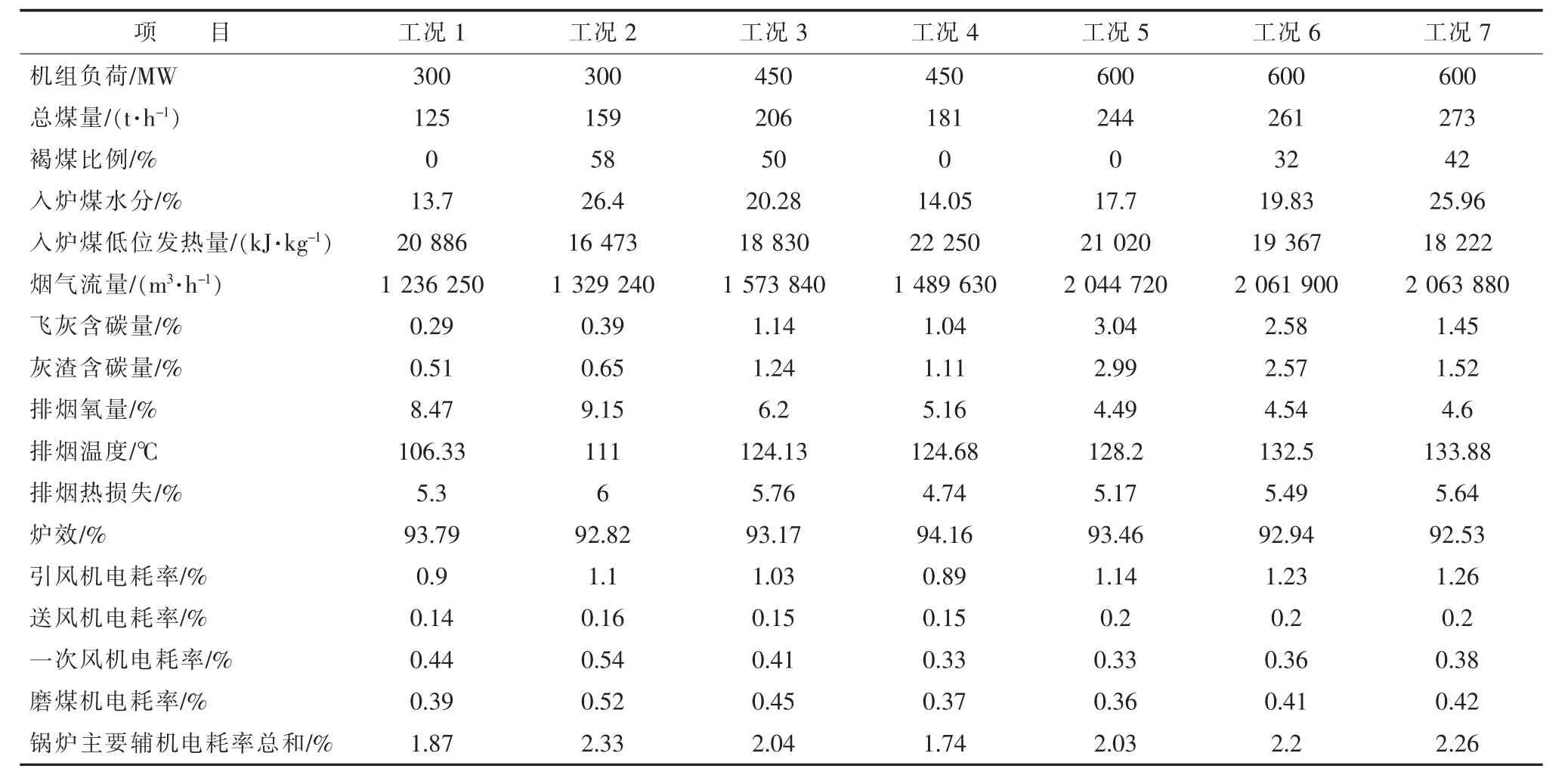

在300 MW,450 MW,600 MW負荷工況下,開展了褐煤不同摻燒比例的鍋爐性能試驗及主要輔機電耗測量試驗,詳細數據見表5。

5.1 褐煤不同摻燒比例對鍋爐效率的影響

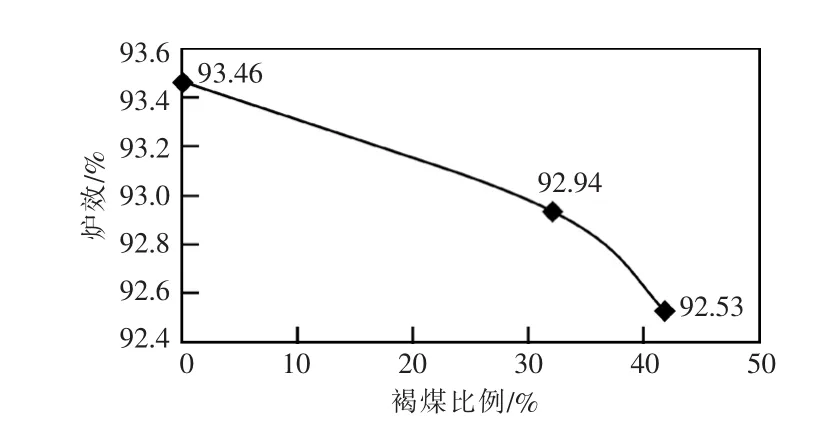

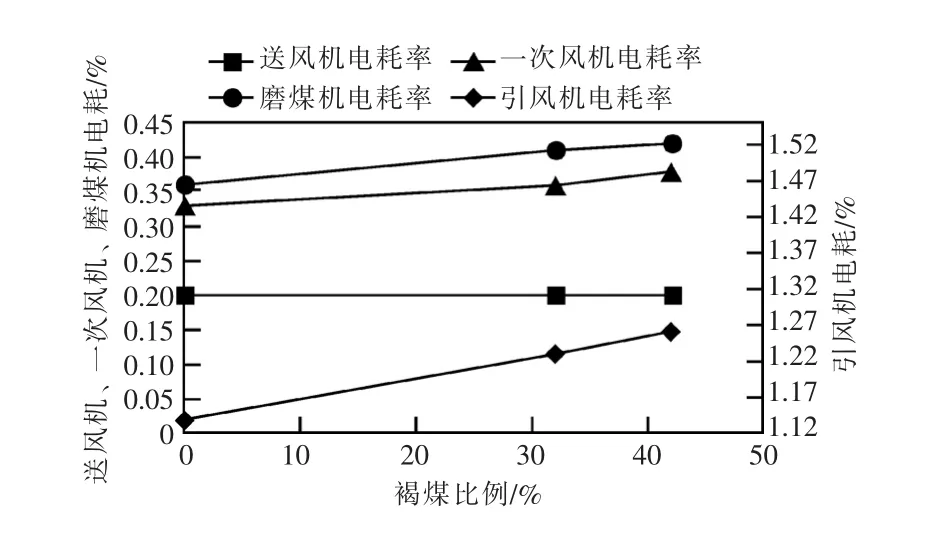

300 MW負荷下,摻燒58%比例的褐煤,鍋爐效率(以下簡稱“爐效”)下降0.97%。450 MW負荷下,摻燒50%比例的褐煤,爐效下降0.99%。如圖1所示,在600 MW工況下,褐煤摻燒比例由0%升至32%,爐效下降0.52%,降幅較為平緩。褐煤摻燒比例由32%升至42%,爐效快速下降0.41%,降幅明顯增大,最低爐效降至92.53%,較不摻燒褐煤降低0.93%。在3個典型工況下,摻燒褐煤均導致爐效下降,且隨著摻配比例的增大,爐效下降的幅度也相應增大,摻燒比例在40%~60%時,爐效平均下降約0.9%。

圖1 600 MW工況下褐煤不同摻燒比例對爐效影響

摻燒褐煤導致爐效下降的主要因素有:

(1)鍋爐煙氣流量增大。褐煤全水分高(白音華褐煤約33%),較常用煙煤高出一倍左右,隨著褐煤摻燒比例的增大,入爐煤的全水分也相應增加,煙氣中水蒸氣的體積分數增大,雖然干煙氣量變化不大,但是總煙氣量增大明顯。

(2)鍋爐排煙溫度升高。同一工況下,在設計過量空氣系數下,摻燒褐煤時,需用理論空氣量變化較小,而總煙氣流量增大明顯,冷空氣吸收煙氣熱量的份額減少,對空預器的冷卻效果降低,鍋爐排煙溫度升高。如表5所示,不同摻燒比例工況下的排煙溫度均有不同程度升高。

5.2 摻燒褐煤對鍋爐重要輔機電耗的影響

圖2為600 MW工況下鍋爐重要輔機電耗隨褐煤摻燒比例的變化趨勢。從圖2可以看出,隨著褐煤摻燒比例增大,引風機電耗相應增大。摻燒比例為42%時,引風機電耗較無摻燒工況增大0.12%,磨煤機、一次風機電耗也相應增大。摻燒比例為32%時,較無摻燒工況,磨煤機電耗增大0.06%,一次風機電耗增大0.05%,制粉總電耗增大0.11%。鍋爐摻燒褐煤,煙氣流量增加,排煙溫度升高,必然導致引風機容積流量增加,煙道阻力增大,引風機電耗必然隨著摻燒比例增大而增大。摻燒褐煤時,入爐煤平均熱值降低,相同工況下總煤量必然增加,每臺磨煤機的煤量相應增加,或者增加1臺磨煤機運行,磨煤機功率增加,一次風量增加,因此磨煤機電耗和一次風機電耗均升高,也隨著摻燒比例增大而增大。

摻燒褐煤對鍋爐總風量影響較小,理論上由于爐效降低,燃料量必然增加,在保證相同過量空氣系數下,總風量相應少量增加,因此送風機電耗變化不大,不同摻燒比例下送風機電耗均為0.2%,無變化。

5.3 摻燒褐煤對輸煤電耗、環保成本的影響

摻燒褐煤,入爐煤熱值降低、水分增加,相同工況下燃用的總煤量增加,輸煤皮帶運行時間增長,輸煤電耗必然升高[1],且隨著摻燒比例的增加,輸煤電耗相應增加。

圖2 600 MW工況不同褐煤摻燒比例重要輔機電耗

褐煤含氮量低、灰分低、硫分不高,對脫硝、除塵及脫硫系統影響很小,不會增加環保成本。

6 摻燒褐煤的經濟性分析

以某發電廠600 MW機組為例,負荷率75%,摻燒褐煤比例50%。褐煤在煤場存放15天,收到基低位發熱量降低約1.8%[3],折合爐效降低約0.9%,供電煤耗增加2.7 g/kWh。鍋爐摻燒50%比例的褐煤,入爐煤熱值由22 250 kJ/kg降低至18 830 kJ/kg,爐效下降約0.99%,總煤量增加25 t/h(見表5),輸煤電耗增加0.016%,供電煤耗增加4.38 g/kWh,重要輔機電耗增加0.3%。

不考慮增加的設備維護和檢修費用,摻燒褐煤增加供電煤耗7.08 g/kWh,按單臺600 MW機組年發電量30億kWh計算,每年多耗標煤2.12萬t。按每噸標煤800元計算,因摻燒褐煤增加成本1 696萬元,即為摻燒褐煤的利潤邊界點。

表5 各工況褐煤不同摻燒比例試驗數據對比

7 結論

(1)褐煤的存煤量應根據燃料供應市場形勢、季節特點、機組每天燃煤量,合理規劃煤場的存煤結構及褐煤存煤量,盡量減少褐煤的存儲時間,并采取分層碾壓和測溫翻燒,減少熱值損失。

(2)摻燒褐煤提高了煤粉的燃燒效率,飛灰可燃物均有不同程度的下降,尤其是爐外預混方式,飛灰可燃物降低了1.59%,下降明顯,沒有出現理論上的“搶風”現象。從燃燒效率分析,爐外預混方式明顯優于分磨摻燒。

(3)摻燒褐煤磨煤機,提高磨煤機最大出力有以下措施:采用爐外預混方式,通過摻入一定比例的低水分煤種,降低入磨原煤水分;通過調節磨煤機出口折向擋板,提高煤粉細度,降低磨煤機總體阻力,增大入磨一次風量,增加干燥基熱量。

(4)鍋爐摻燒褐煤,隨著摻燒比例的增大,鍋爐爐效相應降低,引風機電耗、磨煤機電耗、一次風機電耗相應增大,送風機電耗無變化。

(5)不考慮增加的設備維護和檢修費用,按摻燒褐煤比例50%、煤場存放時間15天、發電廠摻燒褐煤增加供電煤耗7.08 g/kWh、單臺600 MW機組年發電量30億kWh計算,摻燒褐煤的利潤邊界點為1 696萬元。褐煤標煤單價低,若采購褐煤所降低燃料成本超過利潤邊界點,則摻燒褐煤有經濟效益,否則,發電廠應放棄摻燒褐煤。