外海深水碎石基床精準清淤裝備研發及應用

李家林,劉建峰,王明亮,劉兆權

(中交一航局第二工程有限公司,山東 青島 266071)

0 引言

海底沉管隧道施工是將多個預制沉管管節逐個沉放到水底碎石基床面上對接而成。港珠澳大橋沉管隧道碎石基床采用先鋪法,最大水深達到-48 m,是沉管隧道施工的關鍵工序之一,基床鋪設精度控制在±40 mm以內。圖1為基床碎石鋪設整平施工示意圖。

由于沉管隧道施工過程中,施工海域受多方面因素影響,沉管基床回淤明顯,E15管節更因回淤問題歷經2次浮運未能實現順利安裝,被迫回塢的困境。隨著沉管安裝進程的不斷推進,回淤問題愈發凸顯。

圖1 沉管基床碎石鋪設施工示意圖Fig.1 Construction schematic diagram of laying of immersed pipe gravel bed

1 研發清淤技術裝備目的及難點

1.1 目的

通過技術攻關,研發一套具有自主知識產權,能夠快速響應,高精度、高效率的清淤設備,并能夠在不破壞已鋪設的碎石墊層前提下,高效清除深水碎石基床回淤的覆蓋層淤泥,以解決碎石基床回淤問題。

1.2 難點

1)沒有工程實踐先例

搜尋國內外水工市場,在外海、深水、大徑流等惡劣條件下實現高精度、高工效的精準清淤作業,還沒有類似工程案例;沒有成熟的技術裝備方案可以借鑒,需要從頭設計。

2)裝備技術要求高

該裝備集成了船舶精準定位、清淤裝置行程精準定位、吸口高程精準控制、泥漿泵壓力和流量控制、清淤頭流場控制、泥漿管內流場控制、清淤塔架升降機構和液壓驅動系統、電氣系統等設備集成,自動化程度高,信息控制技術高度集成。

大功率泥漿泵清淤系統為液壓驅動,深水下液壓管路及信號檢測電纜密封要求高,且液壓管路直徑大、系統壓力高,電纜和液壓管路隨塔架同步上下移動行程約60 m,升降難度大。

3)高程控制和檢測難度大

為保障清淤施工工效,清淤系統設備吸口要盡可能接近碎石基床表面進行清淤作業,為防護已鋪設的碎石基床不被破壞,吸口不能觸碰已鋪設的碎石基床。

外海深水碎石基床流場復雜、可視性非常差,嚴重影響對清淤效果的評判,需要借助深水照明設備、多波束測深儀、多波束聲吶和深水攝像設備等測控系統獲得沉管基床碎石的有關參數,從而保證清淤作業的有效施工[1-2]。

2 清淤技術裝備方案

利用自升平臺式碎石鋪設整平船“津平1”原有的大、小行走臺車系統,增加一套可以自動升降和鎖緊的三角形清淤塔架,塔架總長65 m,采用液壓驅動的齒輪齒條控制其升降。在清淤架頭部安裝有2臺1 250 m3/h泥漿泵,通過定制的橡膠軟管與吸頭連接,吸頭高程可調,并可調節吸口的開閉和高程來清除基床壟頂和壟溝內淤泥。圖2為清淤系統示意圖。

圖2 清淤系統示意圖Fig.2 Schematic diagram of desilting system

清淤吸頭隨著大、小臺車“Z”字形沿碎石壟行走,將壟頂及壟溝內的泥漿擾動吸入并經清淤架內鋼質管引至海面后,再通過可以收放的橡膠軟管排出舷外,后經舷外海面漂浮的排泥管道,實現遠離施工水域排放泥漿。主要參數表見表1和表2。

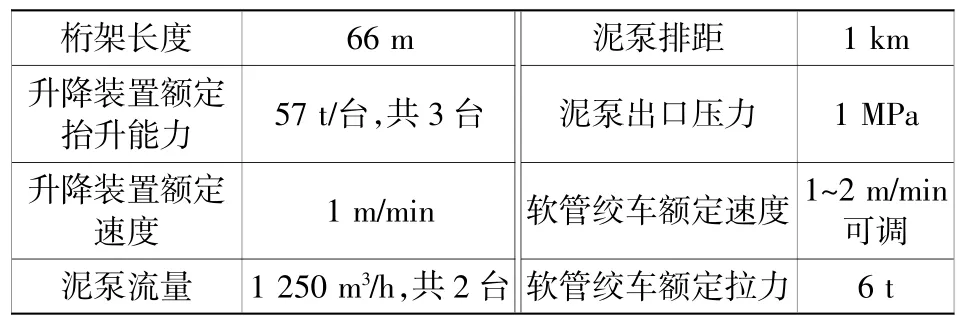

表1 主要設備參數Table 1 The main equipment parameters

表2 主要性能參數Table 2 The main performance parameters

3 關鍵技術

為了確保清淤裝備只能精準清除碎石基床回淤的覆蓋層淤泥,而不能破壞已鋪設的碎石基床,必須精準控制清淤頭吸口處水流速度和流場變化,全面分析清淤工效和流場流速控制等綜合因素,因此,采用了國際上行業頂尖品牌的大型液壓驅動泥漿泵。圖3、圖4為DOP250泵和其清淤原理圖。

圖3DOP250泵Fig.3DOP250 pump

圖4 清淤原理圖Fig.4 Principle diagram of the desilting

清淤系統頭部吸口四周設置了具有20個高壓噴水嘴的沖水裝置,從而擾動基床碎石壟及壟溝內覆蓋層的回淤物,來增強清淤效率。高壓沖水裝置噴嘴出水的流速、流量必須精確控制,避免破壞碎石基床[3]。

4 清淤裝備測控系統

清淤裝置控制系統綜合應用了傾斜儀、聲吶、GPS-RTK,多波束測控儀、電氣控制、電液控制等多項測控技術的集成。該清淤裝備應用大型泥漿泵流量控制、壓力控制、功率控制和高程控制的組合控制方式,高度集成了泥漿泵運行參數、GPS參數及水下影像設備的數據,智能化控制與檢測,便于操作管理,將基床碎石表面精準清淤這種高難度作業變成簡單操作[4]。

5 工程實踐應用

經過工程試驗,行走臺車速度為1 m/min,可一次性有效清除碎石基床壟頂及壟溝內覆蓋層回淤物。當吸頭距沉管基床碎石壟頂150 mm,泥漿泵功率運行到85%負荷時,基床覆蓋層回淤物一次性清理得最優。當吸頭距離壟頂125 mm,泥漿泵功率運行至70%負荷時,就開始有碎石被擾動,有的甚至被吸出排泥管。

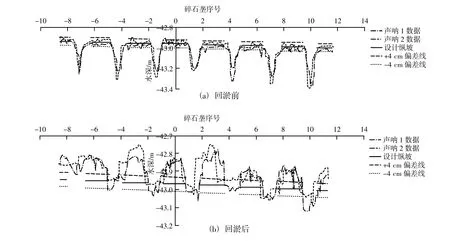

受2015年第24號臺風“巨爵”影響,E22管節受異常大潮差等綜合因素影響,第1號、2號船位北側回淤嚴重,往南逐漸減輕,通過分析多波束掃測數據和聲吶對回淤比較嚴重的基床碎石第5條壟及+10 m處縱斷面進行檢測,確認基床北側回淤最大達279 mm。碎石基床回淤檢測結果見圖5。

圖5 E22管節碎石基床回淤檢測結果(+10 m)Fig.5 Test results of gravel bed back silting(+10 m)

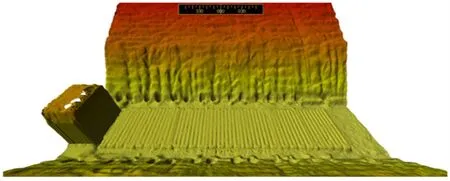

2015年11月2日啟動基床清淤施工計劃,施工前將清淤裝置吸頭高程校準后,移動位置到需要清淤的基床碎石壟頂上方一定高度,通過微調清淤頭部液壓油缸,將吸口精準調節至基床碎石壟頂。然后按照確定的清淤路線,分別沿壟中心偏東450 mm、偏西450 mm及壟溝中心處進行清淤施工作業。清淤后潛水探摸錄像可以看到石子,多波束掃測表明回淤物基本已清除,經過判斷滿足設計要求[5],可進行沉管安裝作業。碎石基床清淤后檢測結果見圖6。

圖6 E22管節碎石基床清淤檢測結果Fig.6 Test results of gravel bed desilting

6 結語

2015年11月5日,港珠澳大橋島隧工程E22沉管管節順利安裝,沉管貫通后,高程測量結果顯示首尾端分別偏高36.5 mm和1.3 mm,縱傾0.339%與設計縱傾0.319%基本吻合,碎石墊層鋪設保持了一如既往的高精度水平,清淤施工取得了可喜成果,實現了外海深水碎石基床安全、環保和無損清淤施工作業的突破。

本次清淤施工表明,技術攻關研發的深水清淤裝備在既不破壞沉管基床的情況下,又能夠將基床碎石壟頂超過200 mm的回淤覆蓋物有效清除至設計范圍內,徹底規避了因回淤帶來的工期和成本風險。自升平臺式碎石鋪設整平船“津平1”通過清淤裝置技改,已成為目前世界上唯一一艘具有清淤能力的整平作業船舶,該裝備作業安全、環保、節能、高效,完成了我國在水工施工領域的一次創舉,具有極高的推廣意義和工程應用價值,解決了外海深水施工領域的精準清淤作業難題。