隔膜泵大直徑橡膠隔膜變形及應力數值分析

張 偉

(中國有色(沈陽)泵業有限公司,遼寧 沈陽 110144)

0 前言

隔膜泵是一種往復式活塞正位移泵,主要用于輸送礦漿、尾礦漿、泥漿等固液兩相漿體,特別適合于輸送高濃度、腐蝕性和磨蝕性固液兩相漿體。隔膜泵適合輸送固液兩相漿體是由于隔膜將輸送礦漿和驅動液壓油隔離開,避免了礦漿固體顆粒對活塞缸的磨損,提高了活塞缸的使用壽命。活塞缸的使用壽命遠大于隔膜使用壽命,因此隔膜使用壽命直接關系到隔膜泵連續運轉率指標,進而影響企業產能高低,隔膜使用壽命長則隔膜泵連續運轉率高,企業產能高。反之,隔膜使用壽命短,隔膜泵需要頻繁停車,降低了隔膜泵連續運轉率,進而導致企業產能可能達不到要求。

隔膜工作時,隔膜頭被隔膜腔和隔膜室蓋壓緊起密封作用,隔膜中部鐵芯與導桿連接,隔膜在導桿推動下做往復運動,實現礦漿吸入和排出。隔膜在工作過程中一側為高壓礦漿,另一側為高壓液壓油。隔膜的材質為橡膠材料,柔軟易變形是其主要特點。隔膜泵在工作過程中隔膜與礦漿直接接觸并相互作用,隔膜極易發生扭曲變形,導致應力集中,最終破裂,縮短了使用壽命,隨著隔膜泵輸送流量的增大,隔膜直徑也不斷增大,隔膜破裂事故更易發生,成為大型隔膜泵設計的一個技術風險點。隔膜破壞的原因為:(1)隔膜兩側液體壓差很大,壓力不平衡,造成隔膜瞬間撕裂;(2)若隔膜兩側液體壓差較小,使隔膜撓曲變形較大,隔膜內應力較大,隔膜更易發生疲勞破壞,降低了其疲勞壽命;(3)隔膜兩側壓差很小或近似為零,使隔膜兩側壓力基本平衡,但由于隔膜結構設計不合理,例如30°隔膜、45°隔膜等結構型式,造成隔膜在運行過程中撓曲變形過大,導致內應力過大,降低隔膜的疲勞壽命。大直徑隔膜現場破裂事故圖見圖1。

圖1 隔膜破裂事故圖

針對上述引起隔膜破壞原因中第一條和第二條,隔膜泵廠家已采取了許多措施,盡量降低隔膜泵運行過程中隔膜兩側壓差,維持隔膜兩側動態壓力平衡,這些措施包括:(1)采用自動補排油控制系統,自動檢測油缸內油壓,進行自動補排油,維持油缸內壓力穩定;(2)采用超壓保護系統,當隔膜一側壓力超過許用值時,使隔膜泵直接斷電,避免隔膜破裂;(3)隔膜行程控制系統,自動檢測隔膜運動位置,避免隔膜運動距離超出許用行程,保證隔膜不產生張力及附加內應力;(4)提高活塞滑動密封圈的耐磨性,保證導桿運動過程中對中性,保證隔膜運行平穩。針對引起隔膜破壞原因中的第三條,可采用以下幾點措施提高隔膜使用壽命:(1)改善隔膜材質,提高隔膜對礦漿固體顆粒的耐磨性,同時保證隔膜具有要求的強度和韌性;(2)針對不同的隔膜泵規格,選用不同規格的隔膜,并對隔膜直徑、偏斜角度、隔膜頭尺寸及鐵芯尺寸等參數進行優化設計,以減小隔膜工作過程中的撓曲變形量和應力值,進而提高隔膜的使用壽命。

本文正是針對引起隔膜破壞原因中第三條的第二點改善措施,即優化隔膜尺寸以提高隔膜使用壽命。隔膜尺寸優化的前提是準確掌握隔膜工作過程中的變形和應力狀態。本文就是針對如何確定隔膜在工作過程中的變形和應力的方法進行研究。由于隔膜工作環境惡劣,采用測試方法獲得隔膜運行過程中的變形和應力比較困難,即使能獲得相關數據,測試成本也相對較高,本文提出了一種實用、有效的隔膜運動過程數值模擬方法,能較為準確的模擬隔膜泵運行過程中隔膜的變形和應力狀態。由于隔膜的變形是隔膜與礦漿、液壓油相互作用的結果,為了準確模擬隔膜的變形狀態,兼顧到隔膜在工作過程中礦漿和液壓油對隔膜的作用、隔膜變形對礦漿和液壓油的作用、分析進出料泵閥的開啟和關閉對隔膜變形影響,使分析工況接近隔膜泵運行實際工況,保證隔膜變形和應力求解結果更符合實際。相關領域學者們對隔膜強度數值分析方法已有很多研究[1-4],但這些研究主要側重于純隔膜固體的靜力學或隱式動力學分析,未考慮流體對隔膜變形的影響。

本文隔膜變形和應力分析問題是涉及材料幾何非線性和材料非線性的流固耦合分析問題,計算收斂難度大。由于ADINA軟件[3]在非線性流固耦合求解問題的計算精度和計算效率方面具有較強的優勢,深得同行專家的認可。因此本文采用ADINA軟件進行分析。

1 隔膜變形和應力數值分析

1.1 分析模型

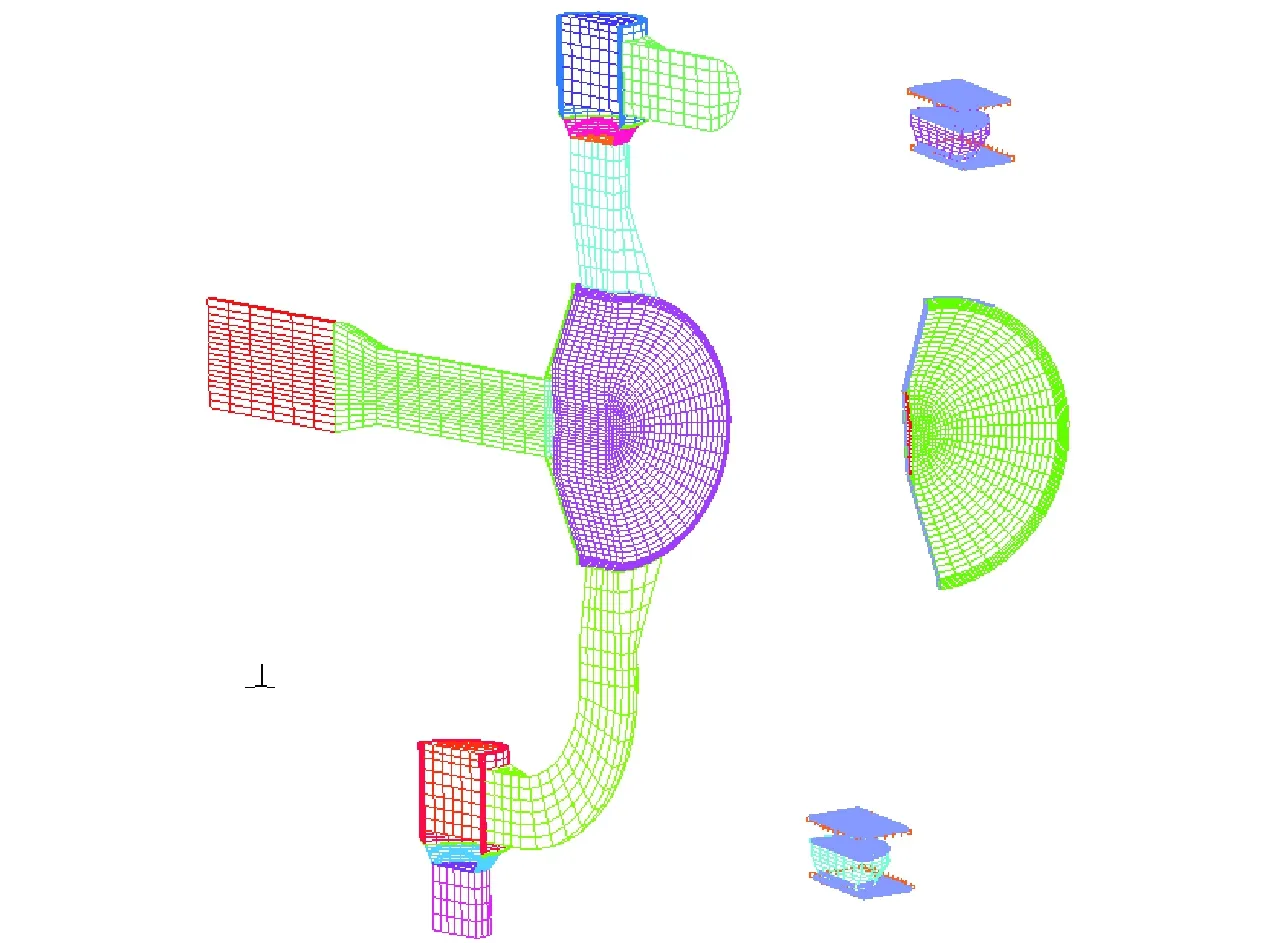

本文以某大型氧化鋁溶出隔膜泵(流量650 m3/h,工作壓力9 MPa)為研究對象,分析該隔膜泵運行過程中隔膜的變形狀態。建立隔膜泵液力端流固耦合分析模型,流體部分包括:腔體內液壓油,隔膜室內礦漿,與隔膜室連接的進出料閥內礦漿;結構部分包括:隔膜、鐵芯、進出料錐閥。在ADINA中劃分流體和結構部分網格,所有模型均采用六面體單元,網格尺寸不能太密,保證該流固耦合分析計算時間在可接受的范圍內,由于模型對稱,采用1/2模型進行分析,建立的隔膜流固耦合分析模型如圖2所示,其中左圖為流體模型,右圖為結構模型。

模型相關參數如下:活塞缸徑430 mm,活塞行程520 mm,泵沖次36 r/min,隔膜直徑1 130 mm,隔膜偏斜角度30°,液壓油密度0.9×10-9t/mm3,液壓油體積模量1 600 MPa,礦漿密度1.5×10-9t/mm3,礦漿體積模量1 800 MPa。隔膜為橡膠材料,采用兩參數Mooney-Rivlin本構模擬隔膜材料,鐵芯和進出料閥材料為鐵。

圖2 隔膜泵液力端流固耦合分析模型

1.2 載荷及邊界條件

隔膜運動流固耦合分析的邊界條件如下:

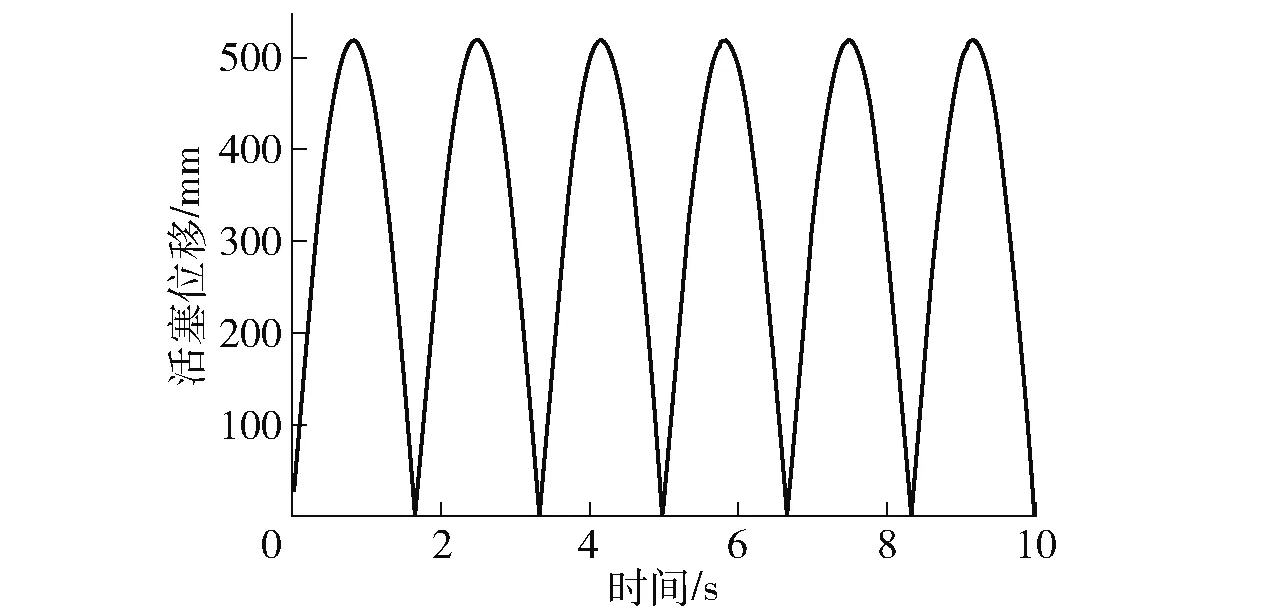

(1)流體邊界條件:液壓油和漿體外表面建立流體墻,液壓油入口截面施加移動墻,模擬活塞的往復運動,移動墻位移函數近似為正弦函數,如圖3所示;隔膜和液壓油之間、隔膜和礦漿之間、進料閥和礦漿之間、出料閥和礦漿之間分別建立流固耦合邊界條件[5]。

圖3 隔膜泵活塞運動位移曲線

(2)固體邊界條件:進料閥與其上端剛性面之間建立接觸對,限制進料閥升程,出料閥與其上端剛性面之間建立接觸對,限制出料閥升程;分別設置進出料閥開啟和關閉條件;對隔膜頭施加全約束,約束鐵芯y方向和z方向位移,使鐵芯只能發生水平方向位移;約束進出料閥x方向和z方向位移,使進出料閥只能豎直上下運動;結構部分對稱面施加對稱約束;隔膜和進出料閥均施加重力。

1.3 計算結果

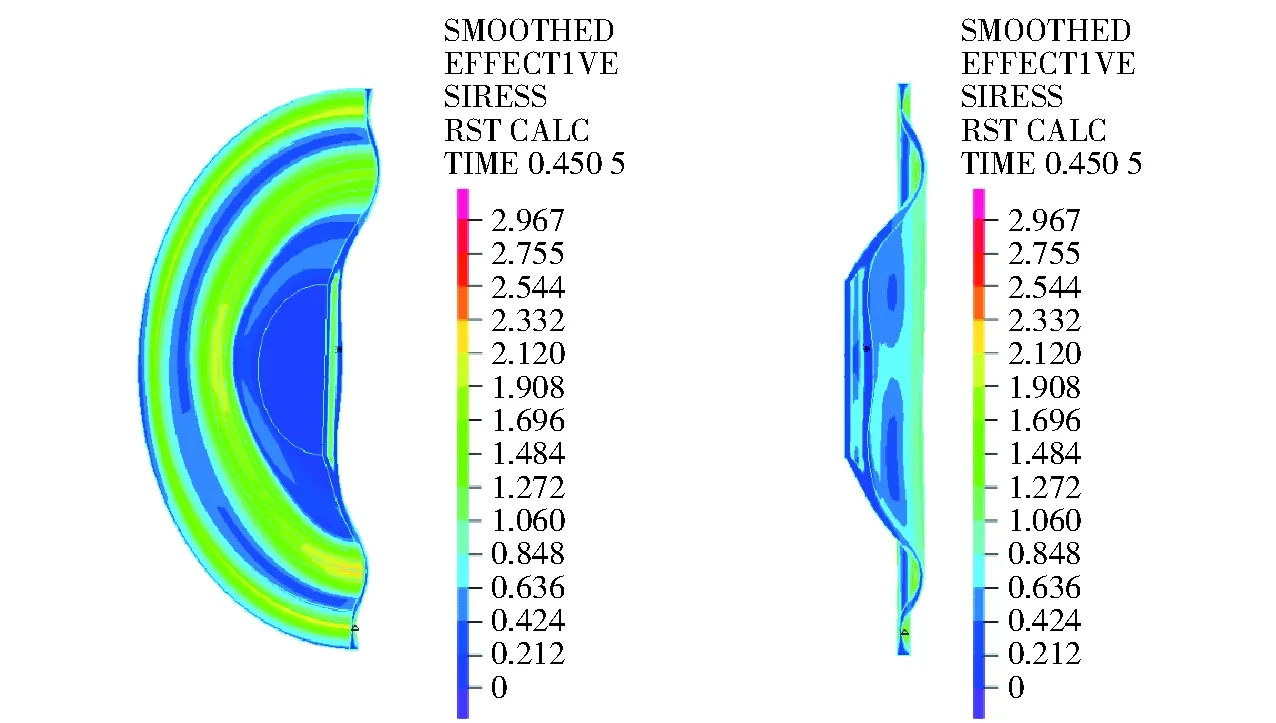

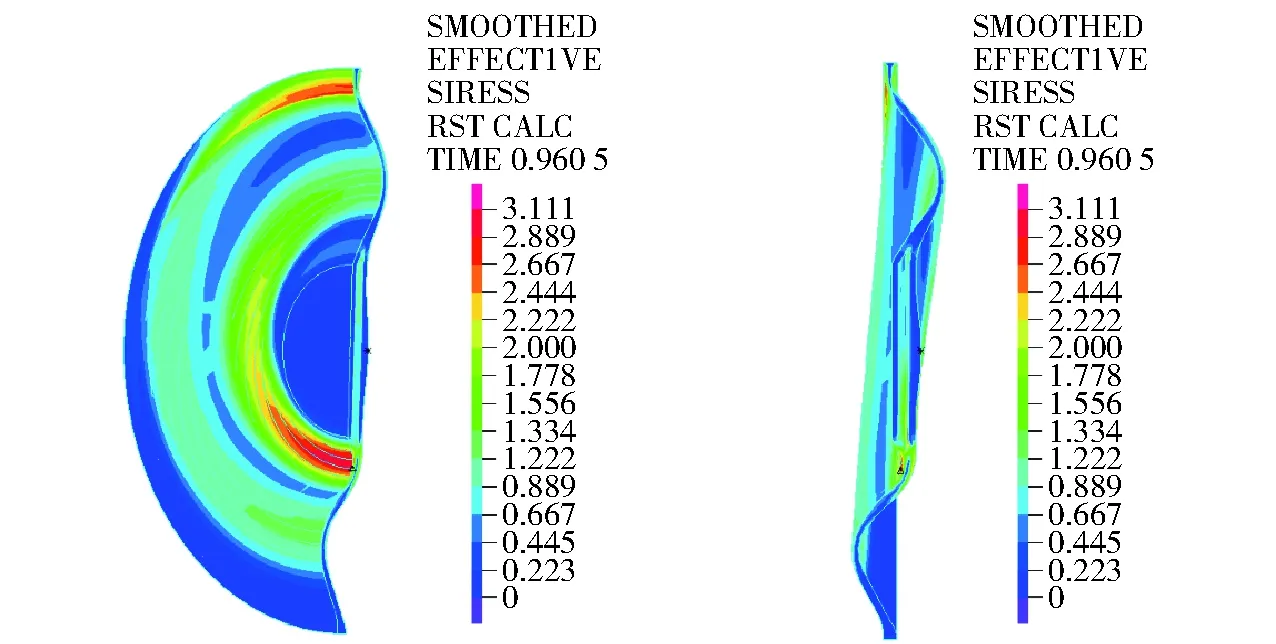

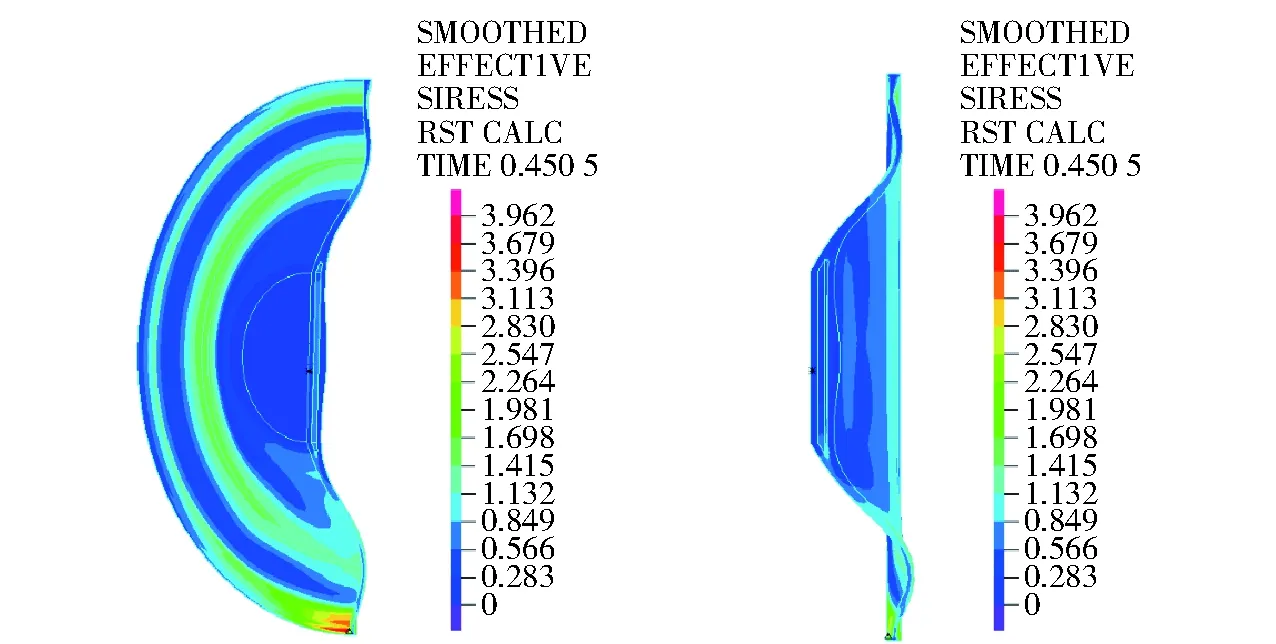

將建立的隔膜泵液力端流固耦合分析模型在ADINA軟件中,調用流固耦合求解模塊(FSI Analysis)進行求解,模擬隔膜泵的液力端工作過程。分析時間為活塞往復運動一個周期,即一個推程和一個回程,獲得了隔膜在推程和回程階段的應力云圖和變形云圖,提取了隔膜在推程和回程階段的最大應力值和最大變形值,如圖4~圖6所示。

圖4 隔膜推程階段最大應力云圖

圖5 隔膜回程階段出現上下不對稱翻轉及較大應力

圖6 隔膜回程階段的最大應力云圖

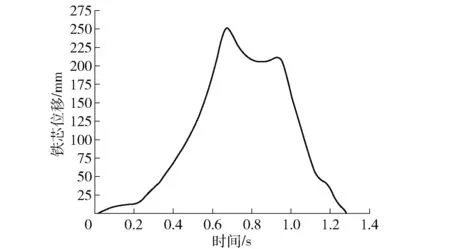

由于隔膜內鐵芯的運動位移直接關系著隔膜腔內腔形狀設計及隔膜行程控制系統中探頭位置的設定,是隔膜泵設計中較為關注的設計參數。傳統的方法是通過隔膜行程實驗來確定某型號隔膜泵中隔膜鐵芯的運動位移,實驗方法需要搭建實驗平臺,制作實驗工裝,實驗過程耗時耗力,成本高,本文通過上述隔膜流固耦合分析方法,可直接獲得隔膜鐵芯的運動位移曲線,如圖7所示。

圖7 鐵芯位移隨時間變化曲線

2 結論

通過對隔膜泵(型號DGMB650/9)液力端整體流固耦合分析,較為準確的模擬了該隔膜泵工作過程中隔膜的變形狀態和應力狀態,獲得了隔膜變形和應力結果,為隔膜泵隔膜結構優化設計奠定基礎。通過本文分析可初步得到如下幾點結論:

(1)提出了隔膜泵液力端流固耦合分析方法,該分析方法是以商業有限元軟件ADINA為平臺的涉及橡膠材料幾何大變形和材料非線性問題的流固耦合分析問題,計算收斂難度大,通過反復的模型修改、調試,基本掌握了該種分析的規律和方法,為今后其他型號隔膜的結構定型分析打下良好的基礎。

(2)通過第1節分析結果可以看出,該隔膜在推程階段最大應力為2.967 MPa,最大應力出現位置是隔膜下邊緣,回程階段最大應力為3.962 MPa,最大應力出現位置也是隔膜下邊緣,隔膜應力較小,說明隔膜兩側流體壓力處于平衡狀態,隔膜未發生由于兩側流體壓差導致的撓曲變形,計算結果較為符合實際,隔膜變形和應力結果可為隔膜結構設計提供參考。

隔膜最大應力發生在隔膜邊緣位置,分析原因可能是隔膜回程過程中出現了隔膜邊緣的翻轉,會一定程度的拉扯隔膜頭部位,造成隔膜邊緣應力的陡升,隔膜長時間運行在隔膜邊緣位置更易發生疲勞失效,造成破裂。公司對以往客戶現場的故障隔膜發生破裂位置進行統計分析,發現大部分故障隔膜發生破裂的位置在隔膜邊緣處,與仿真方法預測的隔膜最易失效位置是吻合的,進一步驗證了仿真方法定性分析的正確性。

(3)通過對隔膜內鐵芯位移結果分析可以看出,鐵芯并非隨著活塞的推進而不斷向前運動,而是當鐵芯達到一定位移時,活塞再向前推進,鐵芯開始發生往復抖動,從結果看出,鐵芯的最大位移并不是發生在活塞達到最大行程時刻,為進一步掌握鐵芯抖動對隔膜壽命的影響提供了有用數據。