新型多組元超細鐵基觸媒在自銳金剛石合成中的應用*

譚素玲, 孫雙雙, 喬翠婭, 孫繼平, 李鵬旭

(1. 河南厚德鉆石科技有限公司, 河南 商丘 476200) (2. 吉林大學 超硬材料國家重點實驗室, 長春 130012) (3. 秦皇島市雅豪新材料科技有限公司, 河北 秦皇島 066206)

目前,中國已成為全球超硬材料及制品大國,人造金剛石單晶產量在全球的占比超過90%[1],中國產金剛石單晶無論從種類、數量、品質等方面都可以較好地滿足國內外市場需求。

隨著全球各行業自動化水平的提高,對金剛石工具的使用效率提出了更高要求,尤其是在一些無法使用冷卻水的干切/干磨/干鉆等工程應用領域,對高品質金剛石的自銳性要求更高。國產高品級金剛石在加工過程中常表現出2種磨損特征:一是金剛石在經歷反復撞擊后,呈團塊狀破裂而快速脫落,導致工具鋒利度下降,壽命縮短;二是金剛石不破碎,但棱邊被磨圓,逐漸失去切削功能,導致金剛石工具鋒利度下降或工具失效。因此,提高金剛石自銳性是高品級金剛石的一個重要發展方向。

金剛石的自銳性主要取決于金剛石的合成質量與結晶特性,而金剛石的合成質量與觸媒粉末的成分種類、成分比例、雜質含量、粉末粒度、形貌結構等相關。為此,業界科研人員開展了諸多觸媒對金剛石合成影響的研究[2-10]。魏軍才等[2]研究表明: 粒度細、氧含量低、鎳含量適中的觸媒可提高金剛石的合成品質,特別是可獲得沖擊強度(TI)、熱沖擊強度(TTI)差值較小的高品級金剛石。同時,金剛石的自銳性與晶體原子密排(111)面的層疊狀生長過程密切相關。如何通過調整金剛石合成過程中的熱力學及動力學因素來調控金剛石的合成質量與自銳性,是合成高品級自銳金剛石的重要內容。

目前,行業廣泛采用的觸媒是水霧化法制備的74 μm FeNi30合金粉。受工藝方法限制,觸媒粉的粒度偏粗,雜質種類多、含量偏高,不利于合成高品級自銳金剛石。為此,本研究通過設計新型鐵基觸媒成分,采用更先進的水-氣聯合霧化工藝,制備出細顆粒的高品質觸媒粉末;同時,調整金剛石合成工藝,成功地合成出高品級自銳金剛石,并在超硬材料制品中推廣應用。

1 試驗條件及過程

總體試驗過程為:觸媒設計制備→金剛石合成與檢測→沖擊破碎金剛石的微觀分析→金剛石的工程應用檢驗。

1.1 新型觸媒組分設計

新型觸媒主要成分確定為Fe-Ni-Co-Mn,采用正交試驗法來優化觸媒組分。觸媒組分正交試驗因素-水平表如表1所示,設計的9組觸媒組分正交試驗如表2所示。最終采用的配方是在考慮金剛石合成工藝因素后,對此正交優化試驗結果進行適當調整而確定的,并采用水-氣聯合霧化工藝進行生產。

表1 觸媒組分正交試驗因素-水平表

表2 觸媒組分正交試驗方案

1.2 觸媒檢測分析

采用O-3000型測氧儀、BT-9300ST激光粒度儀、Plasma1000型電感耦合等離子體發射光譜儀、VEGA3 SBH型掃描電鏡(SEM)、掃描電鏡能譜分析(EDS)分別對常規觸媒FeNi30及新型觸媒的氧含量、粒度、成分、微觀形貌和表面雜質進行測試分析。

1.3 金剛石合成過程及分析

2種觸媒分別與高純石墨混合制備規格為φ55 mm×44 mm的金剛石合成柱,在D-800型六面頂壓機上進行金剛石合成試驗,優化工藝參數,最后分別對2種觸媒合成的金剛石的磁化率、TI、TTI等指標進行測試。

1.4 金剛石微觀分析

使用光學顯微鏡分別觀察用觸媒FeNi30及新觸媒合成的金剛石的顏色、透明度、晶型、內部缺陷、TTI試驗后的篩上料/篩下料;進行SEM觀察及EDS分析,從微觀結構上考察2種觸媒對金剛石合成品質的影響。

1.5 金剛石表面處理及制品應用

首先對合成金剛石進行常規凈化處理;然后采用活性熔鹽凈化法處理,使金剛石顆粒表面雜質的質量分數≤0.005%,在去除雜質的同時活化金剛石表面。采用活化處理后的金剛石40/45(HD9880)制備φ180 mm干切水泥鋸片和花崗巖繩鋸,分析評測金剛石工具的工程應用效果。

2 試驗結果與分析

2.1 新觸媒設計理論依據及2種觸媒對比分析

金剛石的自銳性源自呈臺階狀(層巖狀)的微破碎刃口,主要取決于其合成生長過程中原子密排(111)面的層疊生長擴展狀態,與熔融觸媒在金剛石生長面的包膜——“金剛石薄膜”的狀態密切相關。為使金剛石穩定生長,薄膜在合成過程中需保持2點不變:(1)在金剛石長大過程中,其厚度保持不變;(2)在薄膜聚集時,其物理化學性質不變。任何一點變化,都會引起金剛石生長區域壓力差Δp和溫度差Δθ的不穩定,影響或破壞金剛石的生長,特別是“金剛石薄膜”的物理化學性質發生變化,都會使金剛石中產生很多諸如空位、雜質替換、氣泡、位錯、裂隙、固/氣態包裹等缺陷。因此,保持金剛石合成過程中觸媒熔體薄膜的穩定性是合成高品質金剛石的關鍵,而熔體薄膜的質量則主要取決于觸媒粉末的成分設計與制備質量。

本試驗設計的新型觸媒成分為Fe-Ni-Co-Mn,并添加微量稀土元素。 該觸媒以Fe-Ni為主元素,輔以少量的Co,并添加微量Mn+RE,其中RE為稀土元素。Co的加入可改善金剛石的合成品質。添加Mn,主要是利用其在高溫下與氧親和力強的特點,作為觸媒熔液脫氧劑使用。加入稀土元素作為觸媒熔液的內部除氧劑,凈化粉末顆粒表面,改善觸媒表面活性;尤其是殘留稀土氧化物進入觸媒熔體時,可以對其他種類的氧化物進行復合分散,降低氧化物的偏聚,改善金剛石生長表面的金屬包膜。根據正交試驗結果,最終確定觸媒組分為:68%Fe、30%Ni、1.5%Co、余量(Mn+RE)。

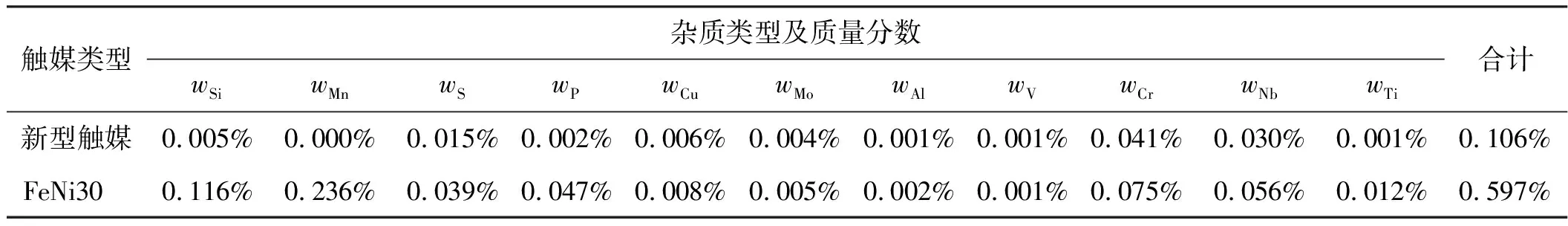

采用水-氣聯合霧化工藝生產純凈度較高的細顆粒觸媒,并與常規觸媒FeNi30進行比較,2種觸媒性能指標和雜質成分分析結果分別見表3、表4。

表3 新型觸媒與常規觸媒FeNi30的性能指標

表4 新型觸媒與常規觸媒FeNi30的雜質成分分析

從表4可看出:新型觸媒中S、P、Mo、Al、Cu、Cr等雜質總質量分數為0.106%,小于0.200%的設定目標。

2.2 常規水霧化及水-氣聯合霧化觸媒對比分析

采用常規的水霧化工藝生產74 μm 觸媒FeNi30時,水壓力為55~70 MPa;粉末粒度較粗,激光粒度d50值為22~35 μm;成品合格率為65%~70%;每批次均產生30%左右的回爐料;回爐料需要進入后續批次的循環生產,這將導致霧化原粉的氧質量分數增大,為0.400%~0.700%。

常規水霧化觸媒FeNi30表面氧化物的2種典型形態如圖1所示。當觸媒原粉的氧含量較高時,粉末的球狀比例較高,松裝密度大幅度提高(3.6~4.3 g/cm3),表面雜質以Fe、Ni、Co的氧化物為主,并夾雜S、P等的氧化物。圖1a為表面雜質殼層呈褶皺狀的氧化皮SEM形貌,這種結構形態的觸媒不利于與石墨混合均勻,影響金剛石的合成質量。圖1b為金屬粉末表面的氧化物斑塊SEM形貌。

(a) 金屬粉末表面的褶皺氧化皮SEM形貌SEM morphology of the wrinkled oxide skin on metal powder surface(b) 金屬粉末表面的氧化物斑塊SEM形貌SEM morphology of the patchy oxides on metal powder surface圖1 常規水霧化觸媒FeNi30表面氧化物的2種典型形態Fig. 1 Two typical morphology of oxides on the surface of FeNi30 catalyst powder produced by conventional water atomization process

圖2為觸媒FeNi30表面氧化物斑塊的EDS分析結果,圖3為還原后的觸媒FeNi30粉末。由圖2可知:這種氧化物斑塊主要是由Si、Mn的復合氧化物組成,無法通過還原去除(圖3)。換言之,這種雜質會始終存在于觸媒粉末中,影響合成過程中金剛石的品質。

圖2 觸媒FeNi30表面氧化物斑塊的EDS分析Fig. 2 EDS analysis of the patchy oxides on the surface of catalyst particles

為了克服常規觸媒FeNi30的缺點,本試驗采用水-氣聯合霧化工藝生產粒徑≤38 μm的新型觸媒,要求激光粒度d50為15 μm,松裝密度2.8~3.2 g/cm3,霧化原粉氧質量分數<0.6%,還原后的氧質量分數<0.3%。水-氣聯合霧化的介質是高壓水和高純氮氣。由于高純氮氣的保護作用強,金屬粉末顆粒氧化程度大幅度降低,極大地改善了觸媒原粉質量。新型觸媒粉末的特點是:氧含量低、粒度細、粉末形狀結構復雜、松裝密度低。水-氣聯合霧化生產的新型觸媒粉末如圖4所示。圖4中新型觸媒表面較為潔凈、不存在氧化物斑塊,可避免常規觸媒FeNi30的缺點,為自銳金剛石合成提供保障:增大了觸媒與石墨的接觸面積,提高了混料均勻性;新型觸媒粉末中雜質分布均勻,可改善金剛石生長的包膜質量,提高金剛石合成品質。

2.3 2種觸媒合成金剛石效果分析

2.3.1 2種觸媒合成金剛石的TI/TTI及磁化率

表5為水霧化觸媒FeNi30及水-氣聯合霧化新觸媒合成金剛石的TI、TTI及磁化率。由表5可知:新觸媒合成金剛石的TTI增大,TI與TTI的差值小于5%,磁化率降低。TTI值增大可提高金剛石在干切工況下的自銳性。

表5 用2種觸媒合成的金剛石的TI、TTI及磁化率數值對比

*:磁化率K(×10-5SI)

2.3.2 常規觸媒FeNi30合成金剛石形貌及成分分析

對常規觸媒FeNi30合成的金剛石40/45(HD9980)進行沖擊強度(TI)、熱沖擊強度(TTI)檢測。用302 μm篩網將TTI試驗后的篩上物及篩下物分別置于光學顯微鏡下進行觀察分析,圖5為觸媒FeNi30合成的金剛石經TTI試驗后在光學顯微鏡下的形貌。

從圖5a中可以看出:金剛石晶體內有氣泡、夾雜及黑色包裹體等缺陷;圖5b的破碎斷面中存在較多大面積的黑色雜質,這些雜質所在晶面成為破斷強度較低的優先斷裂帶,使破碎金剛石大都呈不規則的碎塊狀,也有部分金剛石破斷面呈臺階狀。

圖6為觸媒FeNi30合成金剛石的TTI試驗樣品SEM形貌及EDS分析取樣區域,圖7為金剛石破斷臺階區域的EDS選區,用來分析斷面夾雜物的成分組成及分布形態。圖7的1、2、3選區分別為圖6中最上面的臺階邊緣處、上下2個錯落臺階垂直相接部位的凹陷處、下部臺階面。

圖8~圖10分別是與上述各選區對應的EDS譜線及成分。從圖8~圖10的EDS分析結果得知:結晶質量好的上部平滑臺階面(選區1)中的雜質僅有少量Si;連接上下臺階的垂直階梯凹陷處(選區2)出現了多種雜質,有O、Na、Si、S、Cl、Ti、Fe等;而與垂直階梯相連的下部臺階面(選區3)上的雜質則有O、Si、Ti、Fe等。

由圖8~圖10可得出臺階面間雜質的分布特點:正常結晶的臺階面雜質含量較少,臺面平整光滑,晶體強度高;后結晶生長區,雜質濃度起伏增大的臺面上逐漸出現雜質偏聚;而上下相鄰臺階面的垂直結合部位,則出現明顯的雜質富集偏聚,晶體強度低。因而,減少包膜雜質含量并促使其均勻分布,有利于改善金剛石層疊狀臺階的生長質量。

金剛石單晶生長前期的臺階來源以二維晶核為主,后期則以位錯為主。自金屬包膜中脫溶析出碳原子擴散到達金剛石表面,在生長臺階的前端被吸附,會在金剛石晶體表面形成大量的位錯,從而克服形成二維晶核所需的較高的過飽和度和能量勢壘,呈以位錯為主導機制的層狀堆疊生長[10]。

金剛石生長面附近始終存在碳原子、熔媒原子或雜質氧化物的周期性濃度變化,其程度會影響金剛石層狀堆疊的厚度。若金剛石薄膜較為純凈,且在金剛石生長過程中不受到破壞,金剛石便可穩定生長;隨著金剛石不斷生長,生長界面外側熔媒中的雜質濃度變化達到一定程度后,金剛石薄膜的厚度及物化性質會逐漸發生變化,從而引發新的層錯堆疊生長。這些相互平行的堆疊層間存在位錯、空位、雜質等缺陷,弱化了層面間的結合力,當金剛石單晶在工作中反復受到與(111)面平行或成一定角度的沖擊力時,堆疊層間的結合面會逐漸開裂剝離,在斷裂處出現臺階狀或層巖狀階梯棱邊,形成金剛石的微破碎刃口,提高了金剛石的鋒利度。

2.3.3 新觸媒粉合成金剛石的形貌及成分分析

采用新觸媒,通過強化熔煉時的鋼液脫氧除雜而減少總體雜質含量,再通過稀土氧化物對易黏滯偏聚的SiO2、MnO2等顆粒團的稀釋,來穩定“金剛石薄膜”;以合成腔體中“金剛石薄膜”保持物化性質穩定所需的熱力學及動力學條件為主線,通過反復摸索合成工藝條件,合成出穩定性較好的二維層狀生長的高品級金剛石。

圖11為新觸媒合成的金剛石40/45經TTI試驗后在光學顯微鏡下的形貌。圖11a顯示:金剛石的顏色及透明度明顯改善,單晶內的包裹體等缺陷數量明顯減少。圖11b顯示:金剛石的破碎解理面上的包裹夾雜物明顯減少,呈臺階狀破碎的金剛石比例增加。

圖12為新觸媒合成的金剛石沖擊破碎后的層狀臺階SEM形貌,圖13為TTI試驗后金剛石臺階面的EDS選區及成分。由圖13可知:金剛石破斷解理面上的雜質種類顯著減少,在所選區域(選區1和2)內只有Si出現;整體的破斷臺階解理面較為平坦,上下相鄰臺階間的垂直階梯面的棱邊平直、尖銳,金剛石自銳性明顯改善。

圖14為TTI試驗后金剛石臺階外緣EDS選區及成分。臺階面上的細小團塊狀雜質成分包含O、Si、Fe、Cu,這是因為在金剛石結晶生長的過程中,生長面上的液態金屬包膜中的雜質會隨著生長面的推移而被逐漸推送至生長面的最外側邊緣區域。這些位于金剛石表面的雜質可經活性熔鹽處理后去除,然后在金剛石表面留下一些微觀蜂窩孔,對金剛石表面起活化作用。

從金剛石沖擊破碎解理面的SEM形貌及EDS成分分析來看:相對規整、光滑、潔凈的層巖狀解理面上的雜質組分較少,解理面上只有Si、O雜質元素存在,金剛石強度基本不受影響;當金剛石解理面上的雜質元素種類增多,特別是O含量增多時,解理面上的團塊狀氧化物數量增多且呈聚集態分布,會降低金剛石強度。

采用新型觸媒并配以適配的金剛石合成工藝(以生產主粒度代號35/40的金剛石為例,一次暫停壓力p1取52 MPa,二次暫停壓力p2取65 MPa,終壓p取78 MPa,總加熱時間t取45 min),滿足其所需的熱力學及動力學條件,金剛石層間結晶生長質量得到改善,合成金剛石整體質量提升。

2.4 新觸媒合成金剛石的工程應用效果

采用新型觸媒合成的金剛石40/45(HD9880)制備φ180 mm干切水泥鋸片。圖15為鋸片胎體對金剛石的潤濕/包鑲狀態,圖16為鋸片工作面上金剛石的出刃狀態。由圖15和圖16可以看出:金剛石把持力較好,同時出刃較高。

試驗表明:干切水泥鋸片鋒利度好,在切割過程中始終保持連續、平穩的切割狀態;特別是在切割高標號水泥制品時,鋸片持續、平穩、快速的切割性能更為突出。如切割25 mm厚的C35水泥預制板時,新觸媒合成金剛石制備的鋸片干切速度0.91~0.95 m/min,較同類產品的干切速度0.70~0.79 m/min提高15%以上,亦即鋒利度提高15%以上。

采用活性熔鹽對新觸媒合成的40/45金剛石(HD9880型)進行潔凈化處理,使其外部雜質質量分數≤0.005%,以增強其表面活性。用此金剛石制備花崗巖繩鋸,圖17為繩鋸串珠胎體對金剛石的包鑲把持狀態SEM形貌,顯示胎體對金剛石的包鑲較為緊密;圖18為胎體中的金剛石脫落坑內壁狀態SEM形貌,顯示金屬結合劑對金剛石的潤濕性很好,脫落坑內壁呈光滑的鏡面狀態,金剛石的層狀臺階紋路清晰可辨。

以新觸媒合成的金剛石制備繩鋸,并用其切割紅色硬質花崗巖,發現平均切割速度可達8.5 m2/h,較同類金剛石繩鋸的速度7.2 m2/h提高了18%,亦即鋒利度提高了18%;使用壽命可達700~730 m2,較以往610~630 m2提高了11%以上,且整個切割過程連續、平穩。

3 結論

采用水-氣聯合霧化生產的新型觸媒,可以顯著改善高溫高壓合成金剛石時生長界面的熔媒包膜質量及層狀結構生長質量,提高金剛石的自銳能力。

(1)優化設計新觸媒組分,最終確定觸媒組分為:68%Fe、30%Ni、1.5%Co、余量(Mn+RE);并采用水-氣聯合霧化工藝生產高純度(純度≥99.8%)的觸媒粉。

(2)通過添加微量稀土元素,可對其他雜質氧化物進行復合“稀釋”,改變雜質相在觸媒熔體中的分布形態,減少雜質在“金剛石薄膜”中的偏聚,提高“金剛石薄膜”的穩定性,改善金剛石合成品質,使金剛石的TTI值由76%~78%提高至81%~82%,并減小了TI與TTI間的差值(<5%)。

(3)將細顆粒水-氣聯合霧化新觸媒粉末的松裝密度控制在3.2 g/cm3以下,提高其復雜形狀粉末的比例,可提高其與石墨的混料均勻性,改善金剛石的合成品質。

(4)通過創造有利于金剛石二維層狀生長的熱力學及動力學條件,并借助于“金剛石薄膜”內外側的雜質濃度變化作用,促進金剛石的層狀生長,使金剛石在工作時具有階梯狀微破碎刃口,提高金剛石的鋒利度。

(5)采用活性熔鹽處理技術,去除金剛石表面雜質,改善金剛石表面活性,提高金屬結合劑對金剛石的浸潤性與冶金結合能力,可有效提高胎體對金剛石的把持力,改善金剛石工具的綜合應用性能。

(6)用新型觸媒合成金剛石制備的水泥鋸片、繩鋸,與同類型金剛石工具相比,其鋒利度均提高15%以上,且其連續工作平穩性顯著提高。