陶瓷寬體隧道窯燃燒系統整體模擬

曾小軍,汪小憨,楊衛斌,李萍

(中國科學院廣州能源研究所,廣東 廣州 510640)

0 引 言

我國是陶瓷生產大國,其中日用陶瓷、衛生潔具陶瓷、建筑陶瓷、藝術陶瓷等的產量巨大,2014年我國日用陶瓷已占世界總產量的 62%以上。陶瓷生產在我國屬于能耗較高的產業,隨著國家節能降耗工作的不斷深入,陶瓷生產企業面臨巨大的發展壓力。在陶瓷產品的生產過程中,窯爐燒成工藝是主要的耗能過程,占到陶瓷生產總能耗的65%以上[1],因此陶瓷窯爐燃燒系統和結構參數優化等工作成為企業節能減排的重要途徑之一。

目前陶瓷燒成工藝所采用的窯爐主要有梭式窯、輥道窯、隧道窯等結構,其中隧道窯具有批量化自動生產的特點,特別適用于量大、標準化陶瓷產品的連續生產,在日用、衛生潔具、藝術等陶瓷的燒成中占據了重要的位置。國內學者針對大型寬體陶瓷窯的結構和參數優化開展了大量的數值研究工作,如王雪峰[2]等選取了3.3米寬隧道窯燒成帶的一節窯車作為研究對象,采用數值計算研究了不同空氣流速對NOx生成的影響;劉光霞[3]等以隧道窯燒成段的一小節為研究對象,討論了過量空氣系數對燒成帶溫度分布和煙氣中NOx等影響;在其他大型陶瓷窯爐結構優化方面,潘小勇[4]等以寬體輥道窯預熱帶為研究對象,通過FLUENT軟件研究了蓄熱結構對預熱帶溫度場的影響;童劍輝[5]等構建了輥道窯急冷段三維物理模型,研究了急冷風速對窯內急冷段氣流的影響。這些研究工作對隧道窯結構優化和設計提供了理論支持,由于寬體陶瓷窯爐系統的復雜性,文獻中對大型陶瓷窯三維數值研究多以窯爐內的一節或者某一段為研究對象,從整體上進行數值建模的研究報道較少。

陶瓷寬體隧道窯的燃燒系統擁有數量眾多的燃氣燒嘴,煙氣出口布置在窯爐入口段,頂部和側邊設置多股擾流風、氣幕和抽風口,加上窯內裝載的物料,整體模型結構非常復雜。保證窯爐內溫度均勻性是隧道窯爐結構設計和燃燒系統優化的關鍵,而隧道窯燃燒系統整體模型的建立將使得模擬結果更接近于實際運行工況,從而為隧道窯設計和燃燒優化提供更準確的理論依據。本文以某廠衛生潔具陶瓷寬體隧道窯爐為研究對象,建立了一種復雜隧道窯燃燒系統的整體模擬方法,有效減少了計算量和降低對計算機硬件的要求,并采用商業流體計算軟件對隧道窯爐燃燒系統工況進行了數值研究,為陶瓷隧道窯的結構優化、燃燒系統參數調節提供運行指導,同時也可以為復雜燃燒系統的工業模擬提供方法上的參考。

1 研究對象簡介

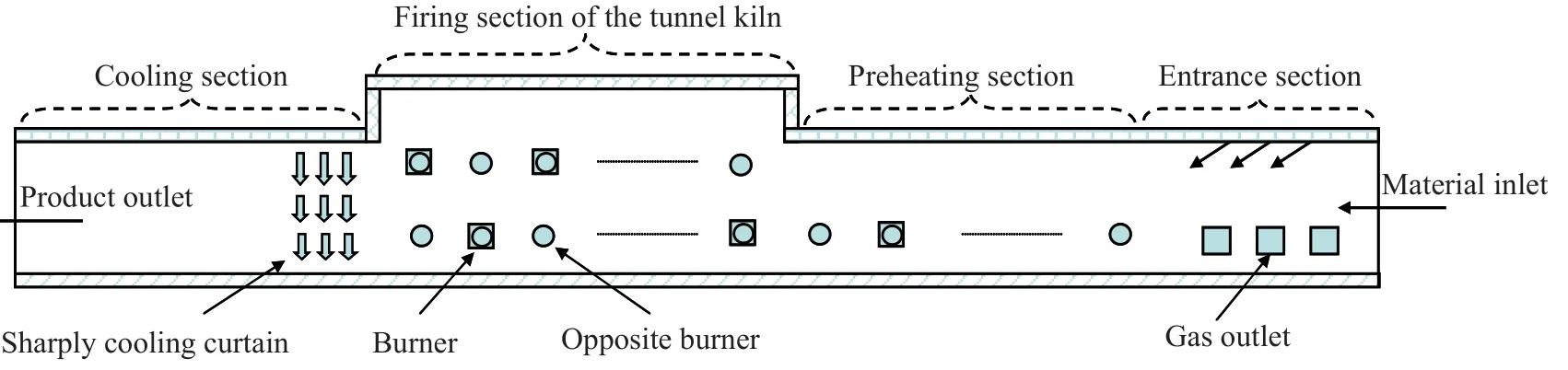

本文研究對象為某公司衛生潔具陶瓷隧道窯爐,窯總長108米,包括由入口段、預熱段和燒成段組成的燃燒系統、急冷段和冷卻段組成的冷卻及熱風再利用系統,其結構簡圖如圖1所示。其中燃燒系統長60米,窯內寬3.4米,裝載高度1.2米,預熱段和燒成段兩面側墻交錯非對稱布置有41對82個燃氣燒嘴,燒嘴結構尺寸相同;急冷段與燒成段之間設置急冷氣幕,以阻擋熱煙氣向冷卻段流動,煙氣出口設置在入口段,使煙氣回流實現余熱梯級利用;入口段頂部設置斜向內的擾流風,以改善斷面上氣流的溫度均勻性,窯爐出入口設置封閉氣幕,在冷卻段布置多個熱風抽口用以物料干燥。由于急冷氣幕的存在,隧道窯爐內的氣流被分為兩個部分,分別是燃燒系統的煙氣部分與冷卻段的熱風部分,兩部分氣流之間的影響較小,為了對隧道窯的燃燒系統性能進行優化和參數調節,本文選取60米長的整體燃燒系統為模擬對象進行三維數值建模。

2 模擬方法及物理建模

2.1 模擬方法

模擬的隧道窯爐結構較長,運行時物料占據40%以上的內部空間,側墻布置的燃燒器結構是一種帶有旋風槽的半預混式燒嘴,頭部裝有燃燒套筒,燃燒套筒置于側面的耐火磚中。與60 m長的隧道窯燃燒系統相比,帶套筒的燃燒器整體長度只有460 mm,最小的燃料噴孔孔徑為2 mm,兩者的物理尺度之比相差巨大。如果要在整體建模時體現燃燒器局部細節構造,模型網格數量將會非常巨大,這不但對計算機的硬件性能提出了很高的要求,還使計算時間大幅度增加,對于一般的工業用戶來說不太現實,這也是相關文獻采用隧道窯中的部分結構建模的主要原因。

為了減少網格數量和計算工作量,并降低模型構建的難度,本文提出一種基于分部件耦合的整體模擬方法,即將系統中數量眾多的燃氣燃燒器結構剝離出來,將系統分為包含物料的窯爐內燃燒系統和單個燃燒器系統,先對單個燃燒器系統進行物理建模及數值模擬,計算完成后將單個燃氣器系統出口數據導出作為窯爐燃燒系統的初始入口數據;窯爐內燃燒系統模型讀入初始入口數據后,采用和單個燃燒器系統模型相同的燃燒化學反應模型和流動模型繼續完成后續的計算。本文是所采用的數值計算軟件為CFX,具體步驟是:

(1)首先對單個燃燒器結構進行模型構建,包括燒嘴頭部和燃燒套筒區間,并進行燃燒器工況數值計算;

(2)將燃燒器系統出口out面上的計算結果導出為格式CSV的數據文件,將此數據文件作為窯爐系統計算的初始入口文件;

(3)進行窯爐燃燒系統整體模型構建,并在側壁上設置與燃燒套筒出口物理尺寸相一致的燃燒氣流入口邊界,包括本側入口inlet1和對側入口inlet2;

(4)在窯爐燃燒系統讀入第二步導出的數據文件,進行剖面數據初始化工作(Initialize Profile Data),在邊界條件設定中將燃燒氣流入口邊界設置為應用剖面數據(Use Profile Data),并將本側入口inlet1設置為氣流正方向入口,將對側入口inlet2設置為氣流負方向入口,模型設定和檢查完畢后完成后續窯爐燃燒系統整體計算。

在窯爐燃燒系統邊界設置中,燒成段和預熱段燃燒氣流入口可根據實際工況讀入不同當量比下的燃燒器出口計算數據作為其初始入口數據,在本文的模擬中假定82個燃氣燒嘴當量比一致,即眾多燃燒器共用一個數據文件作為其進入窯爐內的燃燒氣流初始數據。這種處理方法不但有效節約了計算時間,同時也減少了整體物理模型的網格數量。

2.2 物理建模及數學模型:

2.2.1 單體燃燒器的物理及數學模型

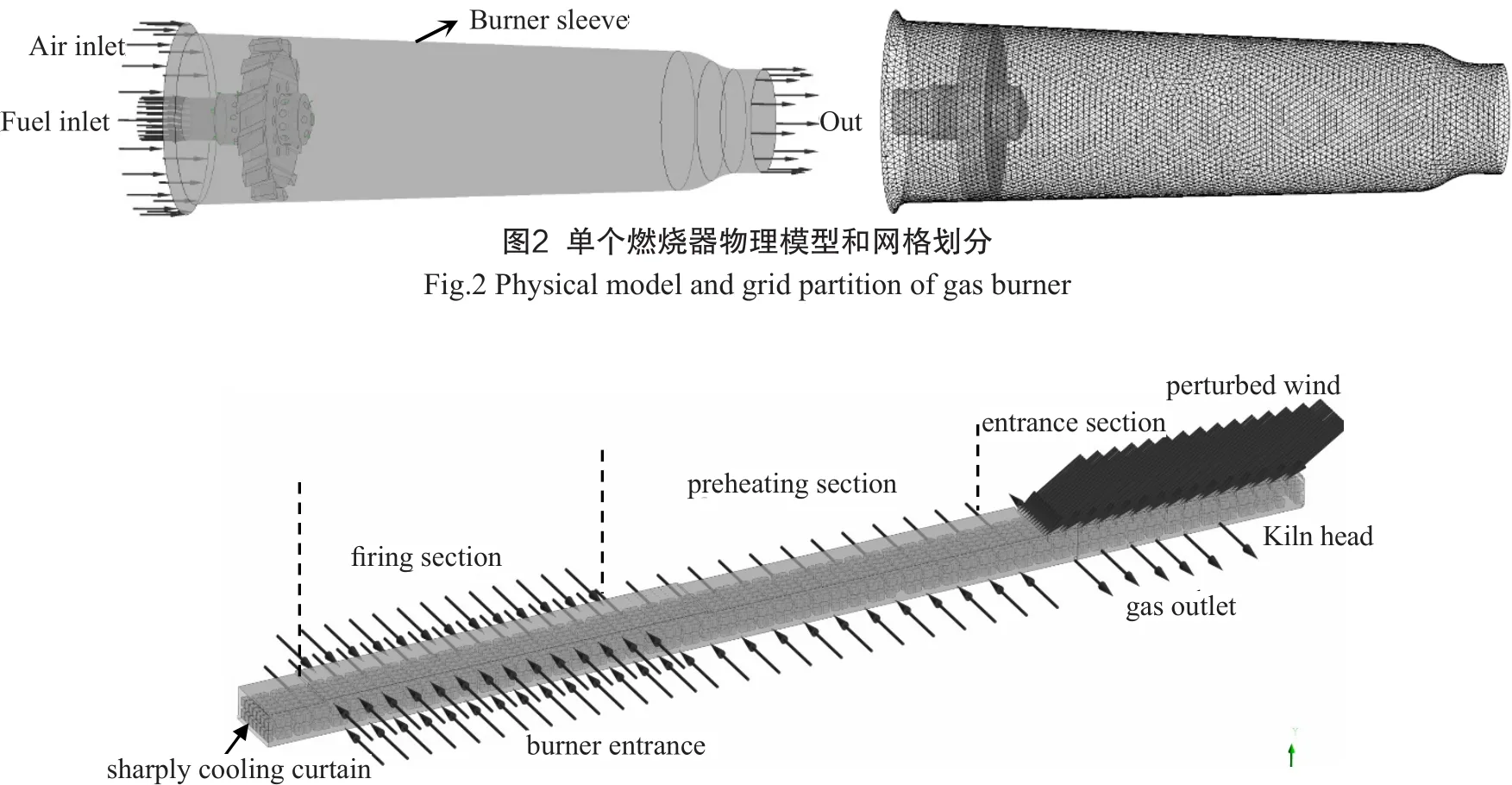

研究對象所采用的燃氣燃燒器頭部結構如圖2所示,整個燒嘴頭部處于呈漸縮圓筒形的燃燒套筒內,套筒長度46 cm,燒嘴中間設置燃氣入口管,燒嘴頭部焊接帶有旋流槽的火焰盤,火焰盤端面布置有斜向內的空氣直流通道;火焰盤前后的燃氣管分別設置周向布置的一次燃氣噴孔,一次燃氣噴孔與直流風通道口之間交錯布置,在燒嘴頂部端面還設置了二次燃料噴孔;其中直流風是燃氣器的一次混合風,經過火焰盤旋流槽的旋流風是二次助燃風。本文通過Gambit軟件對單個燃燒器模型進行物理建模和網格劃分,采用四面體非結構化網格。

模型計算中燃料采用天然氣,燃氣入口質量流量為0.0004 Kg/s;空氣流量按照當量比為1進行配置,進氣溫度300 K。計算控制方程由質量、動量、能量及組分守恒方程構成,模型采用標準K-Epsilon湍流模型計算流場,燃燒采用渦耗散模型(Eddy Dissipation model)進行計算,化學反應機理為甲烷一步反應,離散格式采用一階中心差分進行計算求解。2.2.1 窯爐燃燒系統整體模型構建

隧道窯燃燒系統整體結構如圖3所示,其中包括了正常工作所裝載的物料。系統由入口段、預熱段、燒成段組成,長度60 m,窯爐入口設置封閉氣幕,急冷氣幕邊界設置為壓力邊界條件,溫度、壓力值按照實際運行工況參數設置;煙氣出口設置為壓力邊界條件,數值為實際運行參數。在入口段頂部設置多股擾流風,燃燒系統兩側面按照實際物理對象設置82個燒嘴入口,入口尺寸與燃燒器套筒出口物理尺寸相一致。模型通過Gambit軟件進行物理建模和網格劃分,采用四面體非結構化網格。計算控制方程由質量、動量、能量及組分守恒方程構成,流動模型、燃燒模型和化學反應機理設置與單體燃燒器系統相一致。

3 模擬結果及分析

3.1 單體燃燒器系統計算結果

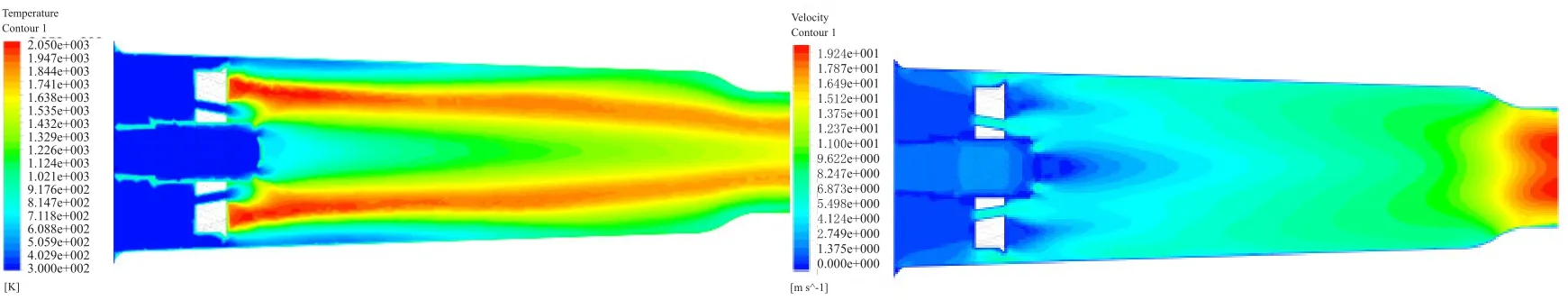

圖4為燃燒器中心軸截面上的溫度分布和流速分布。圖中可以看出,在當量比為1的計算工況下,空氣噴孔和燃料噴孔氣流混合均勻,燃燒套筒內形成了周向對稱分布的溫度場,燃燒器局部結構的細節得以體現,為后續的窯爐系統模擬提供了更加準確的計算參數。

圖4 燃燒器中心截面溫度分布和速度分布Fig.4 Temperature and velocity distribution in the central section of the burner

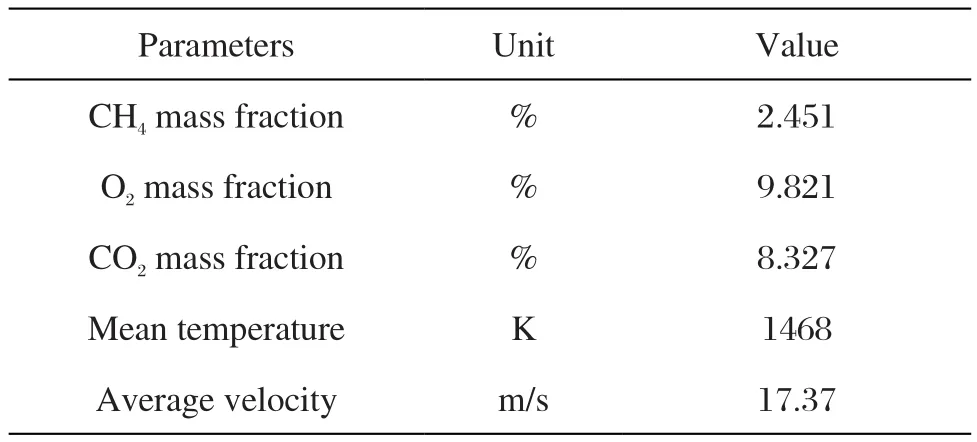

圖5為計算出口截面上的甲烷質量組分、溫度和流速分布,表1是OUT截面上各參數的計算平均值。從計算結果可以看出,在出口截面上的甲烷沒有完全燃燒,燃燒器套筒內甲烷燃盡率為55.26%(以完全燃燒的CO2為基準計算),即超過一半的燃料在燃燒器內被氧化,假如在窯爐整體模擬中將燃燒器具體結構進行簡化,即將冷燃氣入口直接設置于隧道窯側壁,計算結果將帶來很大的誤差。由于旋流場的影響,溫度分布和流速分布度不是均勻分布,而是呈外低內高的周向對稱分布,這進一步表現了燃燒器局部細節結構的影響。計算完成后將單體燃燒器OUT二維截面上的參數分布導出為數據文件,包括各組分濃度、溫度、壓力、流速等數據。

3.2 隧道窯整體燃燒系統計算結果

隧道窯燃燒系統讀入單體燃燒器導出的數據文件,將其設置為入口燃氣參數后進行整體燃燒模型數值計算。由于隧道窯爐內的溫度均勻性是窯爐設計的主要考慮指標,這里分別取燒成段、預熱段有燒嘴和無燒嘴的兩處截面進行溫度分布分析。

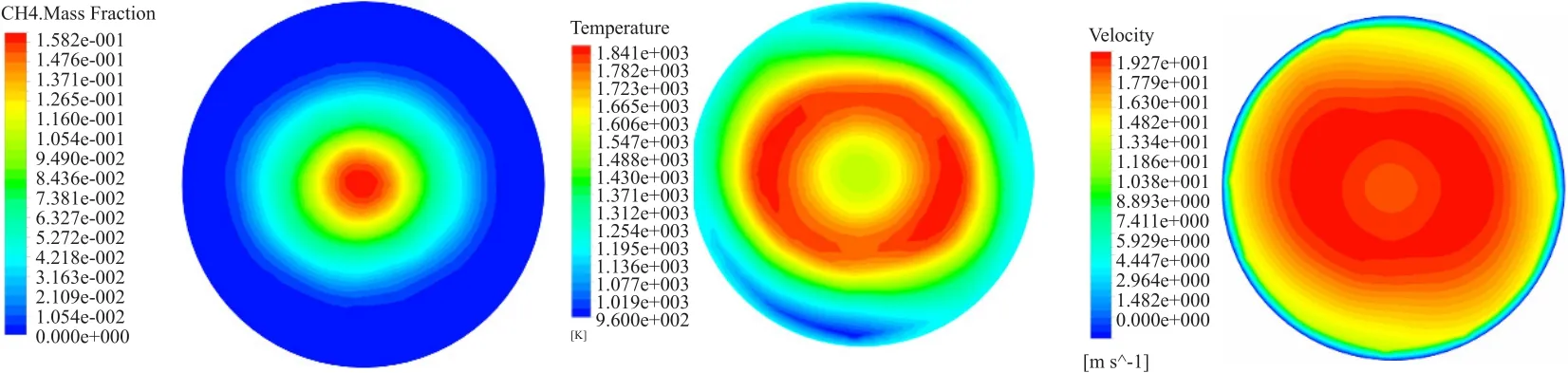

圖6為截取燒成段上有燃燒器布置和沒有燃燒器布置兩個橫截面上的溫度分布,圖中可以看出,在有燃燒器布置時,高溫區主要集中于燃燒器入口段,窯爐內裝載物料的空間內溫度均勻性良好;在沒有燃燒器布置的截面上,窯爐內最大溫度差在5 ℃左右,這表明在燒成段,燃燒器分布和窯爐結構表現出了良好的匹配性,燒成段的溫度均勻性得以保證。

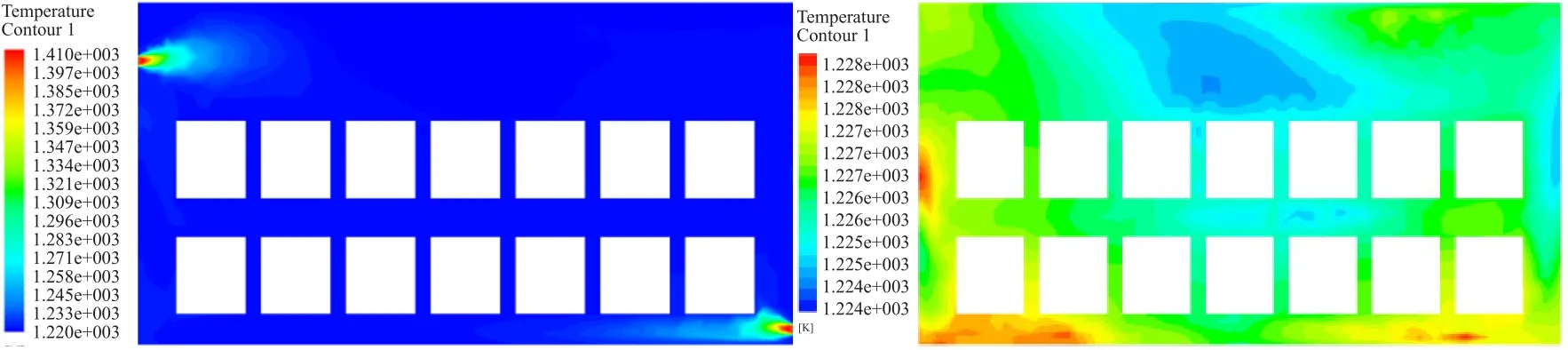

圖7為截取預熱段上有燃燒器布置和沒有燃燒器布置兩個橫截面上的溫度分布,由于預熱段只有下層布置有燒嘴,因此截面上的最大溫度差要大于燒成段,但物料所在的局部截面內,溫度的均勻性良好;在沒有燃燒器布置的截面上,窯爐內最大溫度差在14 ℃左右,預熱段的溫度均勻性也得以保證。

表1 燃燒器出口截面特性參數Tab.1 Parameters of the burner exit section

圖5 燃燒器出口截面參數分布Fig.5 Section parameters distribution of the burner outlet

圖6 隧道窯爐燒成段截面溫度分布Fig.6 Section temperature distribution of tunnel kiln fi ring zone

圖7 隧道窯爐預熱段截面溫度分布Fig.7 Section temperature distribution of tunnel kiln preheating zone

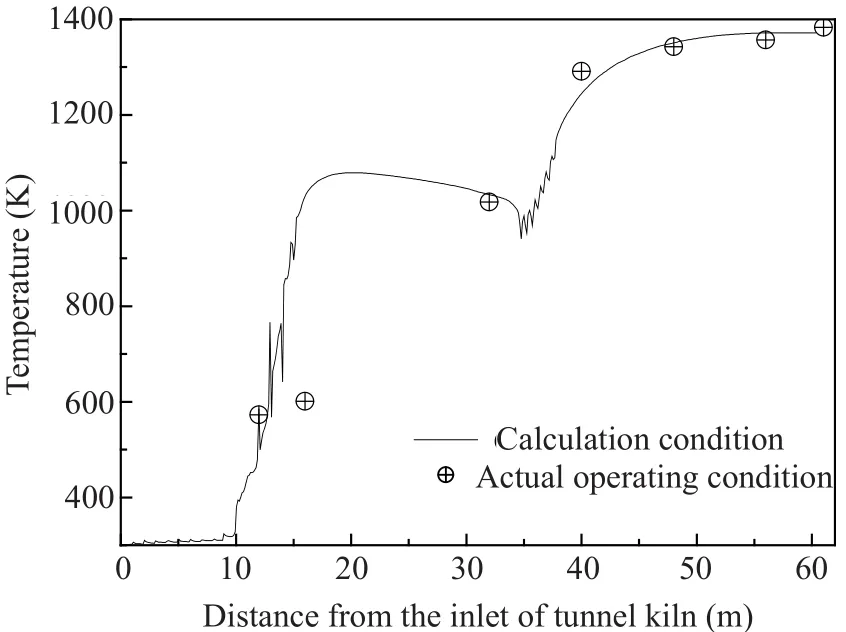

在隧道窯爐長度方向上,取中心截面距窯頂200 mm距離的直線上的溫度分布與隧道窯實際運行時監控的溫度參數進行比較,結果如圖8所示。

圖中可以看出,窯爐內計算溫度分布與實際運行工況下各段溫度監控值基本吻合,其中計算結果還反映了入口段和預熱段頂部擾流風的影響。整個窯爐燃燒系統的計算結果與實際吻合度良好,可為后續燃燒器和窯爐的結構設計、優化、工況參數的調節等提供更準確的數據支持和參考。

圖8 距窯頂200 mm高度中心沿程溫度分布Fig.8 Distribution of temperatures along the length direction at the height under 200mm from kiln roof

4 結 論

本文針對陶瓷隧道窯系統建立了分結構耦合的模擬方法,并采用商業流體軟件對隧道窯整體燃燒系統進行了模型構建和數值計算,得到的結論如下:

(1)隧道窯爐的整體燃燒系統數值模擬可分解為單個燃燒器系統和窯爐燃燒系統兩個部分進行,并采用結果-邊界條件的耦合方法進行有機連接和整體模擬計算;

(2)隧道窯爐燃燒系統的計算結果表明,包含燃燒套筒的單個燃燒器系統內燃料轉化率達到55.26%,并在出口OUT界面上形成了外低內高的溫度和速度分布;隧道窯燃燒系統的燒成段和預熱段截面上溫度分布均勻,其中截取的無燃燒器布置截面上最大溫度差分別為5 ℃和14 ℃左右;

(3)采用分結構耦合模擬計算方法不但有效節約了計算時間,同時也減少了物理模型的網格數量和對計算機硬件的要求;隧道窯爐長度方向上的溫度計算結果與實際運行工況吻合良好,方法可為隧道窯爐等復雜復雜系統的結構優化和運行參數調節等提供更加準確的計算數據。