城市軌道交通全自動駕駛車輛段運用庫的設計優化

駱禮倫

(中鐵第四勘察設計院集團有限公司,430063,武漢//高級工程師)

0 引言

全自動駕駛技術因其可靠性高、運營成本低、服務質量好等特點,成為城市軌道交通未來的發展方向和目標。目前,北京燕房線和機場線,以及上海軌道交通10號線等線路已具備全自動駕駛功能,成都、武漢、南京等城市的新建線路也在嘗試采用全自動駕駛技術。

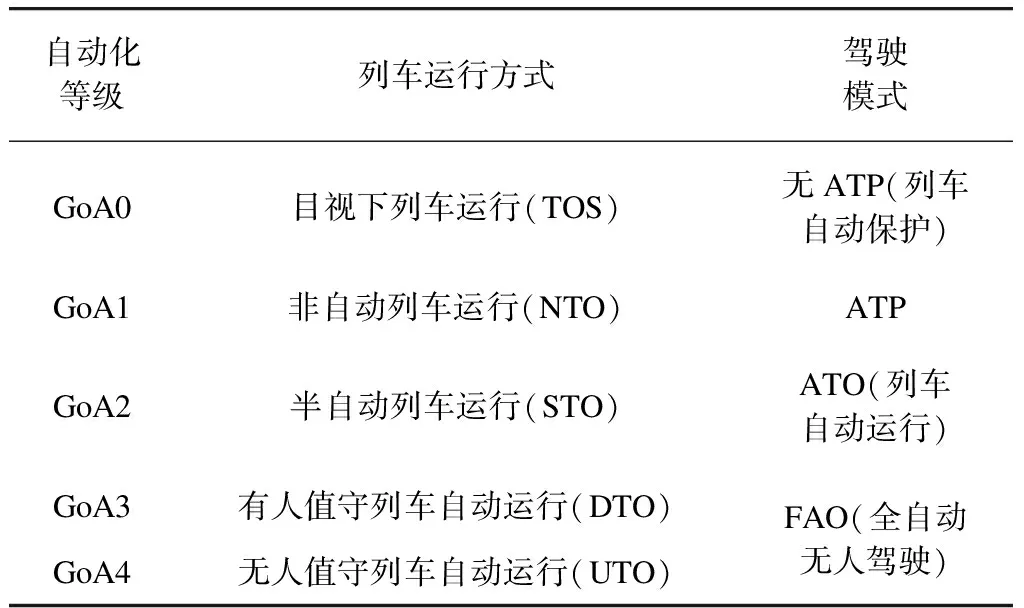

根據EN 62267—2009《鐵路應用設施——都市自動化有軌運輸》,城市軌道交通自動化水平可分為5個等級,如表1所示。

表1 列車運行自化等級劃分表

目前,我國城市軌道交通系統中正線的控制技術得到了大幅提升,自動化等級從最初的GoA1發展到目前最高等級GoA4,已處于國際先進水平。但由于全自動駕駛車輛段與傳統車輛段存在較大差異,導致車輛段區域自動化等級很低,仍需要進行人工維護。其中,運用庫是車輛段區域中建筑面積最大、使用頻率最高的單體建筑,運用庫的設計將直接影響到車輛段及全線的自動化水平。

1 全自動駕駛技術實施的必要性

全自動駕駛技術包含對城市軌道交通列車在內的多項系統和設備進行升級。隨著全自動駕駛技術在城市軌道交通中的應用,勢必會帶動城市軌道交通相關產業技術的更新,并促進相關行業的快速發展。

1.1 提高軌道交通運營安全性和可靠性的需要

全自動駕駛系統利用高效的ATC(列車自動控制)系統和綜合監控系統中智能運轉的功能保障,結合人工監視和干預的機制,在落實高精度列車運行的同時,減少了不必要的誤操作。同時,該系統采用冗余互備技術,降低了列車運行故障,其完善的故障自診斷和自愈功能提高了整個系統的可用性和可靠性。

1.2 降低運營成本的需要

全自動駕駛系統能實現對列車的精確定位及實時跟蹤,可以有效縮短行車間隔,以及提高旅行速度。全自動駕駛可以弱化駕駛員職能或直接取消駕駛員,即可以綜合人員的崗位需求精減定員。

1.3 提高乘客服務質量的需要

全自動駕駛能根據實時情況,控制列車運行的速度/時間,使其達到最佳性能狀態,大大提高了車輛運行的平穩度和舒適性。全自動駕駛由于自動化程度較高,較容易實現準點運行,故而可提高乘客對城市軌道交通的信任度。

1.4 提高軌道交通的先進性的需要

城市軌道交通技術發展至今已經證明,全自動駕駛技術是未來重要的發展方向和目標。各城市迫切需要這項新技術來提高軌道交通線網建設的先進性。全自動駕駛系統無論是在人員還是在管理運營模式上都得到了合理、有效的精簡,它是城市軌道交通管理領域的一次創新,將有效提高管理效率。

2 全自動駕駛車輛段運用庫存在問題分析

全自動駕駛技術是城市軌道交通中的一個新的運營理念,其對車輛段(尤其是運用庫)的工程設計和運營管理影響很大,國內尚缺乏實踐經驗,也沒有相應規范。部分城市軌道交通車輛段運用庫在投入運營一段時間后會暴露出一些問題,影響到檢修人員的作業效率,增加了檢修人員的勞動強度,使得運用庫的整體運行效率大打折扣。目前,在城市軌道交通車輛段運用庫的使用過程中,發現一些基礎設施存在如下問題。

2.1 運用庫工藝流程不全面

全自動駕駛車輛段運用庫的工藝流程是否順暢合理是進行運用庫設計的前提。但目前并沒有相關規程或規范對全自動駕駛車輛段運用庫流程進行全面描述和說明。

2.2 運用庫橫向地下通道均設置在運用庫頭部

北京燕房線閻村北車輛段和上海軌道交通10號線吳中路車輛段的運用庫橫向地下通道均設置在運用庫頭部,當列檢人員進行第二列位列檢時,要多走1列車長的距離;同時,由于地下通道陰暗潮濕,以及通風及照明條件差,導致檢修人員的作業舒適性差。

2.3 車輛段控制中心與運用庫第二列位距離較遠

圖1為北京燕房線閻村北車輛段運用庫布置圖。由圖1可知,DCC(車輛段/場控制中心)與運用庫第二列位距離較遠,當列檢人員從列檢班組室進入第二列位列檢作業時,空走距離較長,影響工作人員的維修效率。

圖1 北京燕房線閻村北車輛段運用庫布置圖

2.4 運用庫庫門的設置

北京燕房線閻村北車輛段、上海軌道交通10號線吳中路車輛段均屬北方地區,運用庫均設置了庫門,庫門必須與信號連鎖,頻繁開啟容易產生機械故障,影響行車安全以及發車效率。針對于運用庫是否設置庫門這一問題,南方地區全自動駕駛車輛段可不必生搬硬套。

3 武漢軌道交通5號線某車輛段運用庫設計優化

3.1 工程概況

武漢軌道交通5號線(見圖2)橫貫武昌東西,串接了白沙組團、武昌老城區、武昌濱江商務區、紅鋼城和武漢火車站,是武昌鎮內的軌道主干線。5號線線路南起南三環,北至武漢火車站,全長約35.2 km,車站共計25座。其中,高架段長約7.7 km,設置車站4座;地下線長約27.5 km,設置車站21座。全線平均站間距為1.4 km,換乘站共計10座;線路南端設青菱停車場,北端設工人村車輛段;全線共設2座主變所,并利用7號線徐家棚站和新建張家灣站進行主變;5號線與4、8號線共用鐵機路控制中心。武漢軌道交通5號線工程采用GoA4技術,車輛采用國產A型全自動駕駛列車。項目于2016年開工建設,預計2019年開始調試,2021年正式開通。

圖2 武漢軌道交通5號線工程線路示意圖

3.2 全自動駕駛列車駛回車輛段基本流程

車輛段是列車停放、檢修、保養和維護的重要基地,是城市軌道交通工程中的重要組成部分。運用庫由停車列檢庫、雙周三月檢庫、辦公區等組成,是負責列車的日常檢修、周月檢的重要基地,同時也負責所有列車的停放及日常整備工作。其主要特點是建筑面積大、庫內股道多,且一般需要考慮近遠期相結合。因此,運用庫的設計優劣將直接影響到檢修作業的效率與質量,進而影響到列車的日常維修維護及行車安全。

運用庫總平面設計時,應注意運用庫的物流因素,這樣不僅能降低其間的運輸成本,加快生產流程,而且還能提高車輛段生產能力,降低企業生產成本。

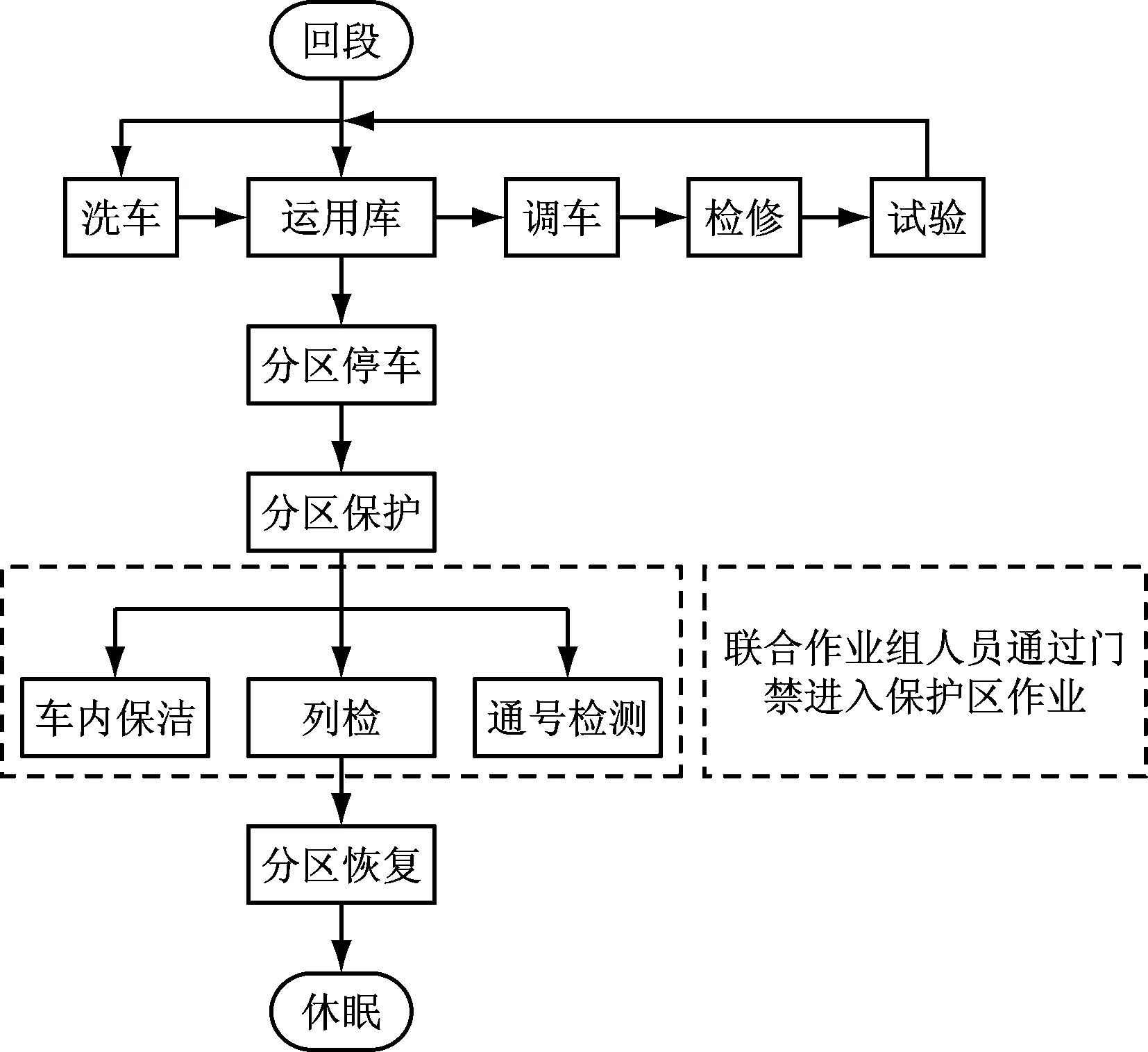

全自動駕駛列車駛回車輛段的基本流程,如圖3所示。

3.2.1 回段

需要退出正線服務回段(場)的列車折返后進入最后半周運行時,在終到站為非線路終端站的情況下,應由折返站開始的沿途各站站臺廣播提醒乘客本次列車終到站站名,車載廣播也同時提醒乘客。到達終到站時,車載廣播應提醒車上乘客下車;TIAS(行車綜合自動化系統)聯動車站廣播,提醒站臺乘客不能上車。停站未清客完成期間,車載信號設備保持車門打開。清客確認后,信號系統自動發送關閉列車車門和站臺門的指令。在條件具備的情況下,列車自動起動駛離終到站,并運行至轉換軌(車輛段接軌站一度停車處)。

圖3 全自動駕駛列車駛回車輛段基本流程圖

TIAS判斷列車完全進入轉換軌后,刪除車次號,并轉換為車組號,自動向列車發送“停止正線服務”指令。車輛收到指令后,進行關閉照明、空調或電熱等相關操作。

3.2.2 洗車、回庫和調車作業

列車從轉換軌駛出后,列車控制轉交DCC(車輛段控制中心),根據洗車、調車等計劃,選擇洗車(洗車庫空閑情況下)、回庫(停車列檢庫)和調車(檢修庫、雙周三月檢庫)等作業。

洗車機設于車輛段(場)全自動運行區,洗車作業由TIAS控制完成。

3.2.3 分區停車

列車根據列檢計劃,自動分區停車。

3.2.4 分區保護

一個保護分區停滿列車后,控制中心的行車調度將該分區鎖閉,電力調度切斷該分區牽引供電,上述工作確認完成后,激活門禁系統,工作人員方可進入該保護分區進行作業。

3.2.5 列檢、保潔及通號檢測

工作人員(包括列檢、保潔和通號人員)取得授權后,進入該保護分區,打開SPKS鎖(工作人員防護鑰匙開關),之后進行聯合平行作業。列檢作業時間為30~45 min,車內保潔作業時間為45 min,通號作業時間為15 min。綜合考慮門禁授權、打開SPKS鎖等輔助時間,取作業時間為50 min。

3.2.6 分區恢復

列檢、車內保潔、通號檢測等作業完成后,行車調度將該分區信號恢復,電力調度將該分區牽引供電恢復,并關閉SPKS鎖,此時門禁系統被鎖定。

3.2.7 休眠

車載設備收到“休眠”指令后,將該指令傳送到車輛,由車輛控制斷電。休眠期間,用于喚醒列車的設備將持續工作。若休眠作業未能正確執行,列車將向TIAS中心報警;休眠成功后,列車將向TIAS發送休眠狀態信息。

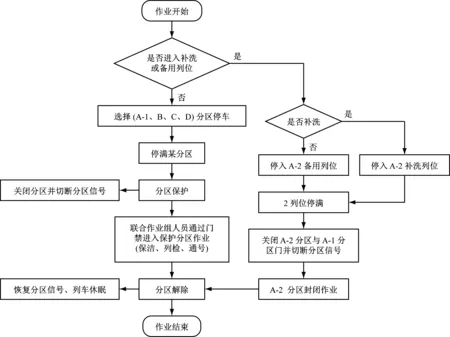

全自動駕駛列車列檢的基本流程如圖4所示。

圖4 全自動駕駛列車列檢基本流程圖

3.3 車輛段運用庫平面布置優化設計

針對上述技術問題,結合武漢軌道交通5號線工程地處武漢地區,天氣潮濕悶熱,運用庫不易設置在橫向地下通道,此外5號線擬采用三軌A型車。結合工程現場實際情況和建設運營單位的需求,本次優化設計采用下述技術方案進行解決:①采用庫內天橋設計,將天橋設置在運用庫中部位置;②將DCC與天橋設計在同一平面上,使得運用庫既能滿足功能要求又安全高效;③地面保留列檢尾部通道門(帶門禁),如需更換門窗和處理大故障,可方便工作人員和大型工具進入運用庫區。

車輛段運用庫布置整體示意如圖5所示,側視圖如圖6所示。

3.3.1 庫內天橋設置在運用庫中部

與地下通道相比,運用庫采用庫內天橋設計可避免積水深、通風差等問題,庫內天橋結構如圖7所示。由于天橋高度較高,運用庫屋架需上抬約1 m方可滿足高度要求。經與有關專業落實,抬高運用庫層架與設置地下通道的造價差異不大。同時,因天橋設置在運用庫中間,亦可兼顧第一列位和第二列位列車列檢作業。

注:1——雙周三月檢庫;2——A1區;3——B區;4——C區;5——D區;6——消防聯動門;7——輔跨一層;8——A2區;9——隔離護欄;10——列檢尾部通道門(帶門禁);11——庫內天橋;12——DCC控制室;13——輔跨二層

3.3.2 DCC與天橋設計在同一平面上

該措施是將DCC與天橋設置在同一樓層,通過庫內天橋將列檢班組室與停車列檢區連接起來,并在樓梯入口處設置列檢通道門(帶門禁)。列檢現場人員可以很方便地通過天橋列檢通道門到達列檢各分區作業,提高檢修效率,同時便于庫內工作人員及時有效溝通,提高團隊協作能力。

注:14——檢查坑;15——綜合支吊架;16——天橋樓梯;17——天橋列檢通道門(帶門禁);18——天橋走廊

a) 天橋平面布置圖b) 1-1剖視圖c) 2-2剖視圖

3.3.3 地面保留列檢尾部通道門

如需更換門窗、處理大故障,列檢人員可通過列檢尾部通道門(帶門禁)攜帶工具進入運用庫作業。

3.3.4 運用庫不設置庫門

本工程處于南方地區,運用庫可不設置門,避免車庫門與信號連鎖,頻繁開啟庫門將影響行車安全以及發車效率。

3.3.5 其它措施

如圖5~6所示,停車列檢庫內應設置安全保護分區,按照2~3股道作為一個分區進行設置(車輛段規模較大時可取4~5股道),并通過金屬防護圍欄進行分隔保護。該措施采用物理性隔離,安全性能較高,此外需在通道入口設置門禁。從正線退出運營的列車優先停放在一個分區,待列車停滿且該分區切斷列車供電后,工作人員才可進入兩股道間的防護分區進行列檢作業。為滿足空間需求,分區線間距應由常規的5 m增加至7 m,如圖8所示。

圖8 停車列檢庫安全保護分區線間距示意圖

停車列檢庫內列車頭部至車檔前的安全距離不小于15 m,同條列檢線兩列位停車安全間距不小于20 m,室外牽出線至車檔的安全距離按15 m控制。因此,全自動駕駛車輛段停車列檢庫比常規停車列檢庫長27 m左右,用地方面也較為寬松一些。

列車清洗是地鐵車輛段最重要的功能之一,采用自動化機械洗車機以提高洗車效率和清洗質量,并增加補洗流程。運用庫設有補洗列位,可以對未洗干凈的列車進行補洗、打蠟等作業。

通過采用上述運用庫技術方案,可提高城市軌道交通車輛段運用庫的檢修效率與質量,改善雙周三月檢及列檢作業的工作環境,減輕工作人員勞動強度,同時檢修作業的合理性與便利性將得到顯著增強,充分體現了以人為本的設計理念。

4 結語

隨著城市軌道交通的發展,全自動駕駛技術有了飛速進步,但車輛段區域的自動化水平仍較低,其運用庫的布置也不盡合理。本文充分結合武漢軌道交通5號線工程地處南方地區、采用三軌A型車等特點,重新梳理全自動駕駛車輛段運用庫工藝流程,提出一種針對全自動駕駛車輛段運用庫布置的方案。目前,該方案已運用到武漢軌道交通5號線中,取得了良好的社會效益和經濟效益。