ZJ17卷接機組SRM重量控制系統的IPC改造

占百勝

摘 ? 要:基于PC控制技術,采用德國倍福的嵌入式PC控制器(IPC),對于卷煙機ZJ17設備上的重量控制系統進行改造升級,取消傳統電子板卡系統,完成重量控制過程,廢品剔除,生產數據統計等等功能。重新編寫上位機數據通訊接口程序,實現新重量控制系統融入原來卷煙設備中。

關鍵詞:重量控制系統 ?倍福嵌入式控制器 ?卷煙機

中圖分類號:TS433 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-098X(2019)10(b)-0074-03

ZJ17卷煙機重量控制系統主要是由人機界面、重量控制電控單元、微波檢測頭、軸編碼器、劈刀及執行機構組成。設備正常運行時,軸編碼器提供時鐘脈沖,微波檢測頭檢測運行煙條的實時密度,重量控制電控單元依據煙條密度信號計算煙支重量,與人機界面的煙支重量設定值比較后,驅動執行機構調整劈刀位置,調整煙槍煙絲供給量,實現煙支重量控制的目的。

1 ?設備現狀及改造的必要性

在我國煙草行業卷煙機設備中,ZJ17系列卷煙機占有相當大的比例,并已成為目前國內各家卷煙廠的主流卷煙機機型。近年通過PLC電控系統改造,已基本完成對原機繼電器和分立元件組成的邏輯電路板控制系統的改造升級,但由于SRM重量控制系統的高速特性,采用邏輯控制的PLC無法滿足要求,故改造完成后原有SRM重量控制系統仍采用專用控制器,并通過CAN總線方式與上位機通訊,由于SRM重量控制系統的重量控制電控單元采用DSP數字信號處理芯片,存在的問題有:

(1)運算速度低,實驗證明,設備速度達到7500支/min以上,已經是芯片處理能力的極限,會出現重量控制不穩定,誤剔等故障。

(2)抗干擾能力差,該裝置在設備的位置,位于主電機變頻器旁邊,需要設備有良好的外部電源供給,并且良好的接地環境,否則容易造成系統不穩定。

(3)可靠性低。集成的電子板卡,涉及到大量的電子部件,由于SRM系統屬專用型,并未在市場廣泛使用,制作SRM過程采用人工制版,焊接,其中過程難免出現問題隱患。現實過程中也出現過大量板卡問題。

(4)經濟性差。整套系統分為電源卡,輸入卡,輸出卡,以及控制卡。板卡的專用型,導致采購昂貴,并且出現問題,需要整個板卡整體更換。

隨著電控技術的進步,基于PC-based的IPC控制系統得到了廣泛應用,由于IPC處理速度快的特點十分顯著,故在需要完成運動控制、數據采集等領域應用越來越廣泛,本項目正是從原有SRM重量控制系統的原理出發,就如何技術實現SRM重量控制系統的IPC改造進行了深入研究。

2 ?SRM重量控制系統的IPC改造設計及技術實現

SRM重量控制系統的IPC改造采用德國倍福公司的新型智能工業計算機(IPC)CX2020作為主控制器,以全面解讀ZJ17型的SRM程序為基礎,重新開發軟件。本改造方案保留原重量控制系統的微波檢測頭、位移傳感器、軸編碼器、劈刀執行機構等部件,保留原重量控制系統電控單元的布線方式及電纜,更換重量控制系統電控單元為IPC系統,重新設計重量控制系統的人機界面并優化控制算法。電控單元的控制模塊、I/O模塊、接口模塊、通訊模塊都采用IPC標準模塊,使系統結構統一、維護方便。整個系統中使用一組IPC系統,實現煙支的重量控制、數據統計以及廢品剔除等功能,IPC系統與卷煙機工控機人機交互系統通訊TCP/IP方式、IPC下面外掛I/O連接的通訊均通過EtherCAT總線完成。保留原人機界面軟件,總線編寫通訊數據接口程序,優化重量控制算法,對重量控制數據圖形顯示、參數設置、故障顯示診斷以及維修測等功能進行優化、簡化,并與卷煙機原程序和界面達到有機的統一。

2.1 硬件IO模塊的選型和配置

根據SRM系統處理的輸入輸出信號表如表1所示。

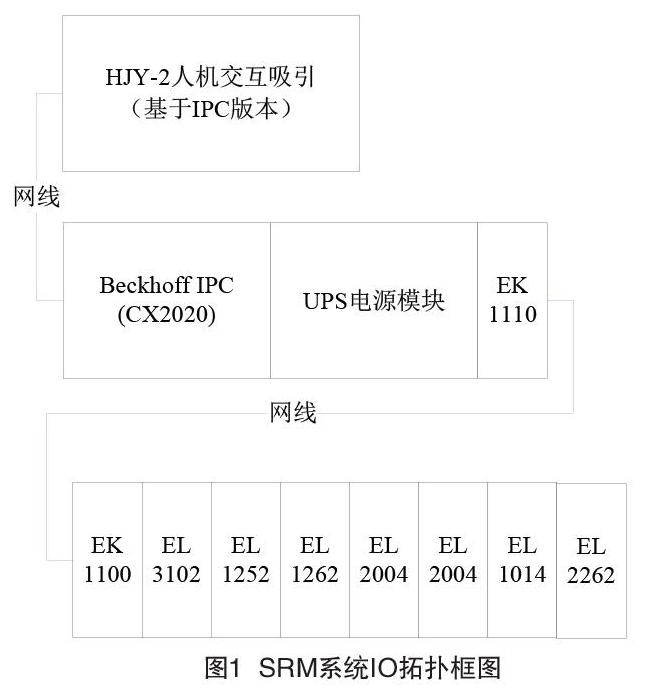

IO拓撲框圖如圖1所示。

IO拓撲框圖如圖2所示。

2.2 微波處理信號的處理

SRM控制系統核心問題就是重量密度的讀取。煙絲密度數據來源于機組的煙支密度微波檢測單元,而微波檢測對于煙條密度檢測,輸出的都是脈寬的方式,檢測的煙絲密度越小,脈寬越窄,煙絲密度越大,則脈寬越寬。只要采用足夠快的硬件模塊,能準確地識別每一個脈寬的寬度,就可以準確地得到一根煙的即時的密度值。

本次改造采用倍福EL1252,帶時間戳的超采樣輸入模塊,該模塊采集信號最高精度是1μs,由于帶有時間戳標志,能準確的識別上一次脈沖上升沿和下一次脈沖上升沿對應的兩個時間標識,兩個時間的差值即是這個脈寬的寬度值。上一次時間值不等于這一次時間值的時候,把兩個值做減法,得到中間的差值即是脈寬值,得到的脈寬值后續做相關處理,轉換成煙絲密度值。

2.3 軸編碼器信號處理

微波檢測得到煙絲密度值后,再需要得到煙條的長度信號,計算煙條的分段重量,用于計算煙條的平均重量,超重,超輕,輕煙端的種種判斷。

煙條的長度信號,設備采集了軸編碼器信號。軸編碼器每轉一圈,對應卷制成型機生產出兩支雙倍長度的煙支,即256個增量脈沖、1個指示脈沖對應兩支雙倍長度煙支。每支單長煙對應的就是64個增量脈沖。

解決SE脈沖信號的采集,采用倍福EL1262超采樣輸入模塊,其中最大精度也可以達到1μs,考慮到脈沖最快最小周期:117μs(在系統處理速度上有專門文字說明這個時間周期),程序硬件配置在100μs的任務周期下采樣8個點,也就是最小精度是12.5μs,也能夠完全捕捉到任何一個脈沖。

2.4 平整盤的控制技術實現

重量控制回路中,微波器對煙支重量進行檢測,將實際重量信號反饋到控制系統,與設定重量比較,控制執行機構,調節平準器上下移動,從而控制煙支重量。在位置控制回路中,執行機構的位移量通過位移傳感器反饋到控制系統與平準器設定的位置信號比較,進一步校正重量控制系統。

平整盤電機上下動作,由兩個普通輸出點控制即可,采用倍福普通EL2004輸出模塊。軟件程序上,如果實際重量與額定重量不一致,重量調節裝置會計算出一個新的平整盤位置。當位移傳感器報告平整盤已經到達新的位置,則實際重量和額定重量將被重新進行比較。通過不斷改善的平整盤位置設定,使實際重量盡可能地向額定重量靠近。

2.5 目標煙取樣剔除

從微波檢測點,到取樣閥門或者廢品閥門的距離是固定的,可能對于不同煙的長度,對應的值稍有差別,這些差別值可以通過上位機修改。

硬件配置輸出閥采用的是超采樣輸出模塊EL2262 ?精度最大可以達到1μs,計算MAX鼓輪上每一根雙長煙的槽間距數據:(以每分鐘8000支為例)

60×1000×1000/(8000/2)=15000μs

單支煙運行槽間距除以2:7500μs

硬件配置上,考慮到任務輸出精度完全能夠滿足的情況下,采用了100μs的任務周期,直接輸出bool變量,也完全能滿足取樣,剔除的精度。

3 ?結語

本重量控制系統IPC改造是在煙機設備國產化的要求下,在消化原系統的基礎上,結合我國卷煙機的特點,采用IPC技術進行信號采集、數據處理和系統控制,使控制系統結構簡單、維護方便、控制精確,控制速度也得到了很大的提高。本系統所使用的模塊都是目前市場上通用的標準模塊,檢測速度快、精度高、抗干擾能力強,具有很強的自診斷和保護功能,既保證了硬件上的通用性,又增強了系統的可維護性、易移植性和易擴展性。

參考文獻

[1] 德國HAUNI公司.PROTOS70卷煙機電氣操作手冊[Z].1995.

[2] 德國倍福電氣有限公司.德國倍福產品選型手冊[Z].2006.

[3] 德國倍福電氣有限公司.Twin CAT PLC編程手冊[Z].2005.