打磨單元設(shè)備保護控制系統(tǒng)軟件設(shè)計

單星 高狄 尹文芳 梁憲峰 郭丹蕊

一、引言

在自動化鑄件清理領(lǐng)域,由機器人抓取主軸,針對不同的清理特征選取相對應(yīng)的刀具對鑄件進行定點清理是打磨行業(yè)的發(fā)展趨勢。考慮到清理過程中鑄件的差異_生及未知性,易造成清理不徹底或者過磨的情況,除此之外,由于機械誤差、電氣故障等也可能造成清理不達標的情況,考慮到持續(xù)過磨時會有刀具、主軸和機器人等設(shè)備損壞的風險,從而影響到機器人的連續(xù)生產(chǎn)等后果。

當前市場上應(yīng)用的主要有三種方式對鑄件打磨過程進行保護。

(1)機械浮動式去毛刺執(zhí)行器。執(zhí)行器通過內(nèi)部機構(gòu)對來自外界的力進行相應(yīng)的動作,從而避免打磨刀具由于受到較大的力磨損同時打磨工件也不會因為力太大被損壞。然而單獨使用浮動式去毛刺執(zhí)行器在加工過程中刀具出現(xiàn)發(fā)彈的現(xiàn)象嚴重,當碰到較大的清理特征時刀具將自動繞開,無法保證殘渣完全去除,再者現(xiàn)階段浮動式去毛刺執(zhí)行器仍處于國外壟斷狀態(tài),國內(nèi)沒有自主研發(fā)且商業(yè)化的產(chǎn)品,對國內(nèi)中小型制造企業(yè)而言,無論是采購途徑還是采購成本都是很大問題。

(2)接觸式力矩傳感器。其屬于被動補償,在對鑄件毛坯直接檢測過程中存在干擾大、測量誤差大以及傳感器易損壞等技術(shù)問題。

(3)通過設(shè)計高精度的工裝。鑄件清理屬于鑄件后處理,此階段鑄件為毛坯狀態(tài)無準確的定位基準且鑄造變形等因素要實現(xiàn)工件精確定位難度太大。

綜合以上分析,本文設(shè)計了一種針對打磨單元閉環(huán)反饋系統(tǒng),該系統(tǒng)上位機用Visual Studio 2013開發(fā)環(huán)境,通過實時采集變頻器參數(shù)信息及控制設(shè)備狀態(tài),將采集到的數(shù)據(jù)進行算法處理控制機器人運行方式,從而達到提高質(zhì)量及保護設(shè)備的目的。

二、主要研究內(nèi)容及原理

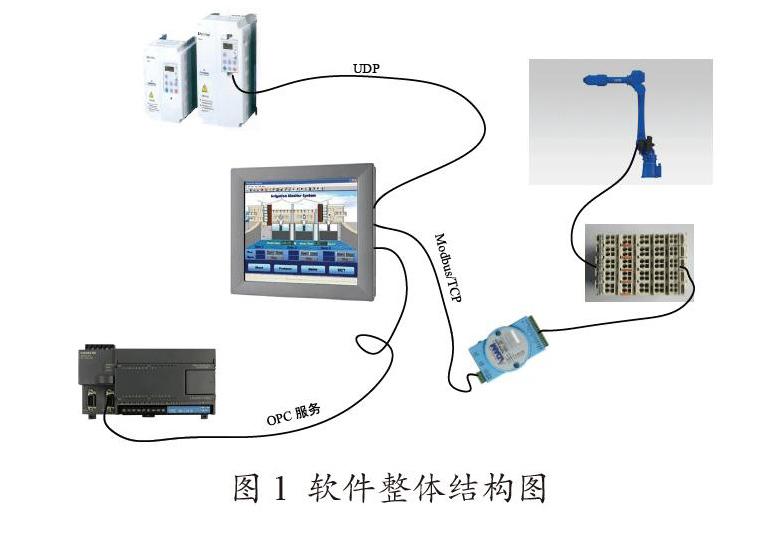

為了保證打磨質(zhì)量同時保護打磨設(shè)備開發(fā)了打磨單元設(shè)備保護控制系統(tǒng),該系統(tǒng)實現(xiàn)了通過變頻器讀取主軸運行參數(shù),間接獲取主軸承受力矩,實時調(diào)整機器人進給速度,保證主軸運行安全和延長打磨刀具使用壽命。當鑄件某個位置毛刺較大時,降低機器人進給速度。待監(jiān)測到變頻器參數(shù)趨于正常之后,將機器人狀態(tài)恢復到正常模式。通過以上方式完成一個標準的閉環(huán)控制,以此保證設(shè)備安全。在整個系統(tǒng)運行時軟件需要通過UDP實時讀取打磨時參數(shù),使用OPC服務(wù)器獲取整個打磨單元中各個設(shè)備的狀態(tài),上位軟件通過模糊PID算法通過Modbus Tcp對機器人運行方式實時調(diào)整,達到保護設(shè)備及提高打磨質(zhì)量的目的,軟件結(jié)構(gòu)圖,如圖1所示。

三、功能塊介紹

采用Visual Smdio 2013開發(fā)環(huán)境中的c#語言編寫上位機軟件。

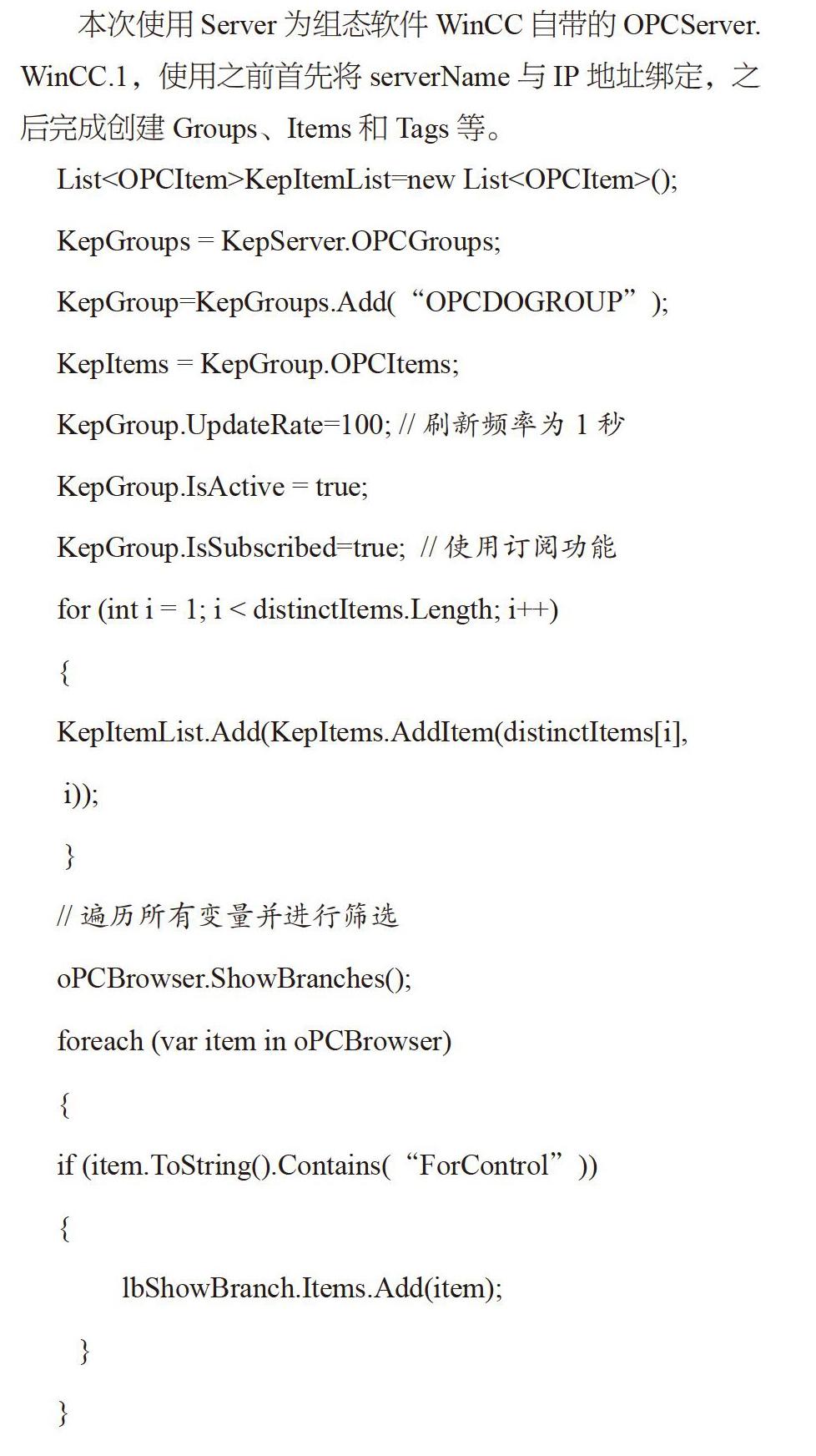

Winform中含有大量的可視化拖動控件,可以對空間控件完成陜速的功能實現(xiàn),除此之外,c#是種完全面向?qū)ο蟮恼Z言。本著函數(shù)內(nèi)部耦合,外部解耦的原則,本次開發(fā)將各個功能分模塊進行,各個模塊相互獨立,通過主界面調(diào)用完成相應(yīng)功能,如圖2所示。

1、設(shè)備保護控制系統(tǒng)與控制器信息交互

本系統(tǒng)借助于OPC服務(wù)器作為上位機軟件和控制器之間的橋梁,OPC是為了連接數(shù)據(jù)提供源(OPC服務(wù)器)和數(shù)據(jù)的使用者(OPC應(yīng)用程序)之間的軟件接口標準。其數(shù)據(jù)提供源可以是PLC、DCS和條形碼讀取器等控制設(shè)備。隨控制系統(tǒng)構(gòu)成的不同,作為數(shù)據(jù)提供源的OPC服務(wù)器即可以是和OPC應(yīng)用程序在同一臺計算機上運行的本地OPC服務(wù)器,也可以是在另外的計算機上運行的

至此可以將本系統(tǒng)和控制之間通信的變量已經(jīng)獲取成功并且存儲到lbShowBranch中,在主界面中可以通過對lbShowBranch中的變量進行讀取和寫入操作。

本次上位軟件主要完成從組態(tài)軟件中讀取整個打磨單元當前狀態(tài)變量,根據(jù)實際需求讀取需要的變量信息,考慮到需要獲得狀態(tài)信息才可以進行下一步操作,讀取打磨單元變量通過同步方式實現(xiàn),具體代碼如下。

2、設(shè)備保護控制系統(tǒng)與變頻器信息交互

由于采集數(shù)據(jù)頻率要求較高,且個別數(shù)據(jù)的丟失對整個系統(tǒng)的影響不大,所以本次選擇UDP通信方式,與TCP/IP的三次握手不同,UDP通信只需要設(shè)定Port或者IP之后就可以通信了,所以其通信會出現(xiàn)有丟包和數(shù)據(jù)缺失等情況,但同時UDP的信息傳送速度是極陜的。

在本系統(tǒng)中,實現(xiàn)UDP通信只需以下幾行代碼。

3、設(shè)備保護控制系統(tǒng)與工業(yè)機器人信息交互

對于整個打磨單元來說,除了此設(shè)備保護控制系統(tǒng)運行在工控機上,還會同時包含其他需要與機器人進行信息交互的控制軟件,機器人本身帶有以太網(wǎng)通信功能,考慮到本次開發(fā)的上位軟件實時采集變頻器參數(shù),參數(shù)變化無規(guī)律性,為了保證工業(yè)機器人的正常運行不會被打斷同時又能及時響應(yīng)上位軟件,本次控制軟件使用輸入輸出IO模塊與工業(yè)機器人通信。

外部設(shè)備與機器人硬接線主要借助于倍福模塊,IO模塊的輸出作為機器人的輸入,上位機實時監(jiān)測打磨過程中變頻器參數(shù)變化,當有異常情況時發(fā)送相應(yīng)的IO信號以此達到實時控制機器人運行速度的目的。本次選用的IO模塊使用ModbusTcp通信。

在使用模塊時候,首先保證IO模塊的IP地址和運行設(shè)備保護控制系統(tǒng)的工控機在同一網(wǎng)段內(nèi),之后將IO模塊的Connect及read和write功能放置在單獨的名字為IOInstruction類中方便主界面調(diào)用。

在主界面使用時只需完成連接IO模塊,當需要控制機器人運行狀態(tài)時,調(diào)用IOInstruction類的write函數(shù)按照與機器人的約定通過IO模塊中發(fā)送命令。

四、系統(tǒng)可行性驗證及結(jié)果分析

首先啟動設(shè)備保護控制系統(tǒng),軟件運行之前需要一系列的參數(shù)檢查,包括與OPC服務(wù)器之間參數(shù)配置(保證與控制器之間通信正常),變頻器參數(shù)獲取通過UDP通信(IP地址+端口號),IO模塊的IP地址等,尤其特別注意若OPC服務(wù)器參數(shù)配置,若服務(wù)器尚未開啟則系統(tǒng)提示啟動服務(wù)器,服務(wù)器正常啟動后檢查服務(wù)器中是否包含有軟件中使用的所有標簽,若軟件中使用的標簽服務(wù)器中并沒有創(chuàng)建,會導致軟件異常退出,所以啟動前的各項檢查是必不可少的環(huán)節(jié)。

軟件啟動完成之后,從控制器中獲取當前生產(chǎn)狀態(tài),簡單來說即工業(yè)機器人是否在工作,若在非工作狀態(tài)則軟件不會機器人控制,若在工作過程中,軟件實時讀取變頻器參數(shù)信息并將參數(shù)信息繪制成波形直觀顯示,通過一定的算法對檢測到的數(shù)據(jù)進行分析,判斷整個系統(tǒng)工作狀態(tài)是否正常,同時根據(jù)大量的數(shù)據(jù)分析正常工作范圍。控制軟件實時數(shù)據(jù)采集如圖3所示。

打磨階段的數(shù)據(jù)分析使用了后臺處理,由于需要實時讀取并分析數(shù)據(jù),本系統(tǒng)使用線程池,相比手動創(chuàng)建的線程線程池可以復用,減少了創(chuàng)建線程的時間。

由圖4、圖5可知,同種型號的不同工件打磨時傳感器監(jiān)測到的數(shù)據(jù)也會有不同,驗證了設(shè)備保護控制系統(tǒng)提出的初衷。

五、總結(jié)

打磨單元設(shè)備保護控制系統(tǒng)創(chuàng)造性的解決了鑄件毛坯異常特征隨機出現(xiàn)的技術(shù)難題。可以有效解決因清理特征差異_生、設(shè)備故障等原因造成打磨到工件本體和損壞設(shè)備的風險。可充分保證清理加工系統(tǒng)的可靠性,防止加工系統(tǒng)的損壞或者重大安全事故發(fā)生。同時當遇到較大的凸瘤等清理特征時,能夠保證完全、可靠去除。對鑄件自動清理系統(tǒng)的剛性以及在震動工況下的特性影響小。可以克服浮動工具的缺點,沒有應(yīng)用場合限制。所以本系統(tǒng)可以廣泛應(yīng)用于各種機械粗加工場合。