基于MBD的電機靜密封結構工藝協同設計

謝宗晟 李吉興 徐四海

一、課題相關概念

1、MBD技術

MBD技術是信息化在航天機電產品設計方面的一次重大改革,將生產制造和原理設計用同—種“通用語言”進行定義,這種“通用語言”即為三維數字模型。使用三維模型替換傳統的二維工程圖,可以確保電機裝配工藝相關訊息的完整xing ,電機裝配工藝所需三類信息即:產品、工藝和資源,其中產品是指產品中所需裝配的具體對象,可能是零件、部件和組件甚至是整機;工藝是指裝配產品具體對象的過程、順序以及方法;資源是指裝配產品使用的人員、設備和工具。

2、電機密封結構

密封結構設計是為了保證電機內部組件在液體、氣體環境下正常工作,避免外部液體、氣體侵入電機內部從而影響電機的正常功能昕專門設計的具有阻止外部液體、氣體侵入的結構設計。

動密封和靜密封是機電產品常見的兩種密封形式,—般使用靜密封的方案為墊片密封。密封設計采用不同的密封方式所需的裝配工藝、裝配設備以及裝配工裝和工具的要求也不盡相同,同時還兼顧蜜蜂可靠性,最底限度可靠性要求應在電機的使用壽命期限內,密封結構的泄露率滿足設計指標。

二、電機整體工藝協同設計

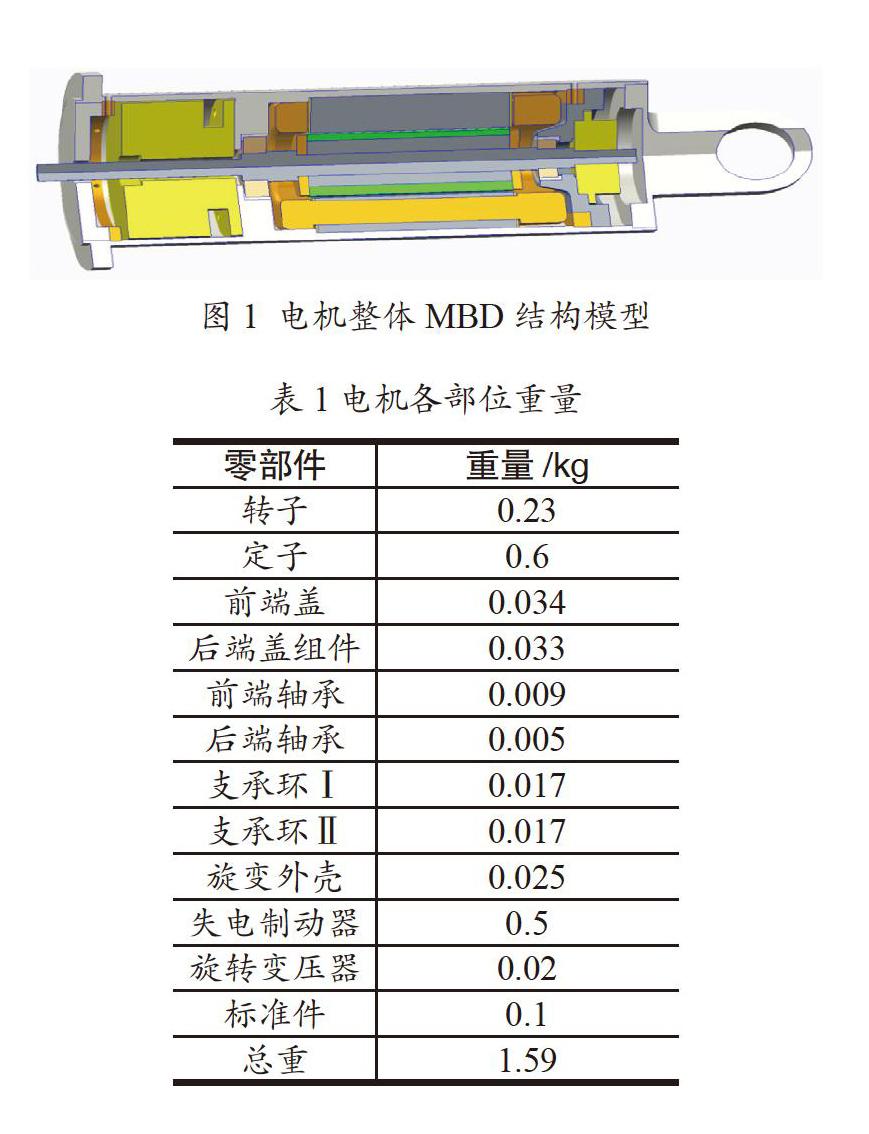

首先,繪制電機的整體MBD結構模型,如圖1所示。根據的MBD模型的結構,可以通過材料賦值對構成電機本體的不同結構模型進行質量填充,通過計算可獲得各部位重量,如表1所示。

根據MBD模型以及電機各部分的重量,可以知電制動器布置在電機軸伸端,旋轉變壓器安裝在電機后端,兩者引出線均由電機徑向引出。電機前、后端蓋分別通過支承環I、Ⅱ與機殼配合連接。考慮到各部分的重量分布,因此端蓋與機殼、旋變外罩與后端蓋之間選擇硅橡膠密封墊片的密封方式。

1、定子組件工藝協同設計

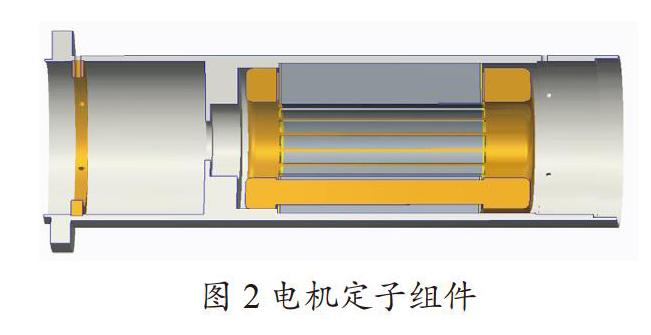

將電機的定子組件進行三維建模,需要搭建機殼和定子電樞兩個MBD模型,如圖2所示。由于該電機的工作環境溫度高,因此,鐵芯與機殼之間必須采用過盈配合并用高溫膠粘劑輔助粘接的工藝措施。為進一步改善和保證可靠性,壓裝后對機殼和鐵芯間加裝了緊定螺釘。

定子電樞是定子組件的核心部件,由絕緣端板、鐵芯及銅線繞制而成。電動機電樞鐵芯為了便于嵌線,槽開口選為1.5mm。繞組的連接方式為丫接,為降低電機溫升、提升電機性能,需采用線徑較大的漆包線,但由此帶來較高的槽滿率,造成下線困難,由于需要提高定子槽的利用率,提高嵌線和整形的工藝性,需要去掉槽絕緣層。為降低定子繞組的抗電失效風險,選用W30-11型改性有機硅浸漬漆對繞組進行真空浸漆處理。

2、轉子組件工藝協同設計

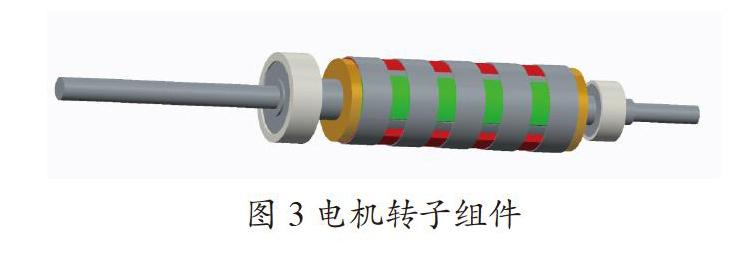

通過構建MBD裝配模型可以看出轉子組件由電機軸、轉子芯、磁極和加強套構成,如圖3所示。殼體和端蓋通過兩側軸承支撐電機轉子,以確保電動機的自由運動。電機磁路的組成部分之一為轉子鐵芯,通過附著在鐵芯上的磁鋼使轉子鐵芯成為磁體。磁鋼是永磁同步電機工作過程中的能量源,為電機氣隙提供一定的氣隙磁場,通過氣隙磁場與電樞反應磁場相互作用,可以在負載工作時提供力矩。

為避免高溫高速時發生鐵芯與轉軸之間的相對轉動,轉軸上設計了滾花結構,轉子鐵芯與轉軸采用過盈配合的方式。為保證和增強其配合可靠性,在壓裝時對轉軸滾花部位進行了涂高溫膠的措施。電機轉子組件MBD模型,如圖3所示。

三、密封結構工藝協同設計

1、裝配工藝PPR建模

電機研制生產過程的全部工藝信息包括產品、工藝和資源。其中產品是指產品中所需裝配的具體對象,可能是零件、部件、組件甚至是整機;工藝是指裝配產品具體對象的過程、順序以及方法;資源是指裝配產品使用的人員、設備和工具。其中工藝是裝配中的核心,是將人員、產品、資源、方法以及環境有機結合并最終形成需要產品的指導者,其中工藝的規劃過程就是通過工藝布局、設定工序和工步以及制定生產節拍將所生產的產品、現有的工藝資源以及制造所需的相關信息的合理規劃,建立PPR模型,如圖4所示。

裝配工藝規劃過程中涉及到產品關系模型的構建,主要由三種矩陣組成:固定一連接矩陣、安裝矩陣和結構矩陣。

2、密封結構MBD建模

該電機具有防水要求,因此必須考慮電機的密封措施。密封方式可以分為電機零(部)組件之間相對靜密封和電機零(部)組件之間相對的動密封,靜密封是通過采用相對靜止的零(部)組件達到結構的嚴密地封閉,動密封設計是通過采用相對運用的零(部)組件達到零件間的密封性能。在該電機中,只需考慮電機引出線與機殼出線孔、端蓋與機殼、旋變外罩與后端蓋之間的靜密封。靜密封的分類如表2所示。

該電機中端蓋與機殼、旋變外罩與后端蓋之間選用墊片密封的方式,為保證使用溫度條件以及裝配工藝性,靜密封方案選擇橡膠密封圈。

密封結構裝配過程仿真的主要目的是進行零部件的碰撞檢查,即檢查零件之間是否發生、何處發生以及時發生了碰撞。比較典型的包圍盒技術有:裝配包圍圈、徑向包圍盒和多方向包圍盒(OBB),其中OBB對實際裝配的仿真貼合程度最好,迭代精度較高。

OBB是指將代表密封件的幾何體表征為在任意方向上尺寸最小的矩形,如圖5所示,將邊界框的裝配方向設置為隨機生成,可以提高模擬的魯棒_生。

3、裝配工藝方案

通過對電機總裝進行MBD建模以及電機仿真可以看出,需要考慮在電機運行時要通過轉軸輸出機械功率所以轉子鐵芯與軸結合的可靠性是很重要的。當轉子外徑小于300mm時,裝配工藝應當選擇將轉子鐵芯直接壓裝在轉軸上;而對于轉子外徑大于300mm時小于400mm時,裝配工藝需要先將轉子支架壓入鐵芯,然后再將轉軸壓入轉子支架。由于該電機的額定轉速高、工作環境溫度高,單純的采用一種配合方式難以保證轉子鐵芯與轉軸之間不發生相對滑動,因此為了提高裝配的工藝性,電機的轉軸上需要增加設計滾花結構,轉子鐵芯與轉軸采用過盈配合的方式,最終可以通過采用熱壓的工藝措施,為保證和增強其可靠性,在壓裝時還需轉軸滾花部位進行了涂高溫膠的措施。

在保證電機總裝后,密封采用電機引出線與機殼出線孔之間采取硅橡膠護線套的工藝措施。通碰撞檢查過引出線經由護線套從電機內部引出的裝配,護線套與出線孔、引出線與護線套之間均采取過盈配合,通過模擬擠壓量確定過盈尺寸,確保保證引出線與出線孔間的密封以及可裝配性。

四、結束語

通過在電機的藍圖過程中按照裝配工藝需要對電機方案設計進行裝配工藝性檢查、提前消除可能存在裝配難點,如圖6所示。在設計過程中,往往留給工藝設計的時間較為緊張,工藝師普遍期望能夠提前了解設計情況,以便有充足的工藝預研時間。

MBD建模需要設計師和工藝師共同完成,而不單單只是產品設計師的任務,也需要考慮到操作工和檢驗員的需求,由此創建的MBD模型可以指導產品制造和合規性測試。最終可以將模型整合入研究所的產品知識庫之中,不僅為新產品的研發提供借鑒經驗,在機電集成系統的MBD模型中構建二元系統的經驗也是方便的,從而實現了設計和制造的過程的知識積累,將其凝聚為企業的核心競爭力。