蒸發器芯體焊接夾具的改進與優化設計

張 毅, 郜 軍, 司崢樺

(1.中航工業豫新汽車空調股份有限公司,河南 新鄉 453000;2.中航工業新鄉平原航空器材有限公司,河南 新鄉 453000)

在車用空調產品中,其兩器芯體 (即蒸發器芯體和冷凝器芯體)的制造精度對整個產品的實際使用效果起到關鍵的作用,為保證產品的制造精度和生產效率,其相關的一些工藝裝備或夾具的設計對其起到重要的作用。工藝裝備或夾具的設計制造水平直接反映在芯體總成上面來,現就某車用空調蒸發器芯體焊接夾具的改進與優化設計過程做如下介紹。

1 原蒸發器芯體焊接夾具的樣式與存在的問題

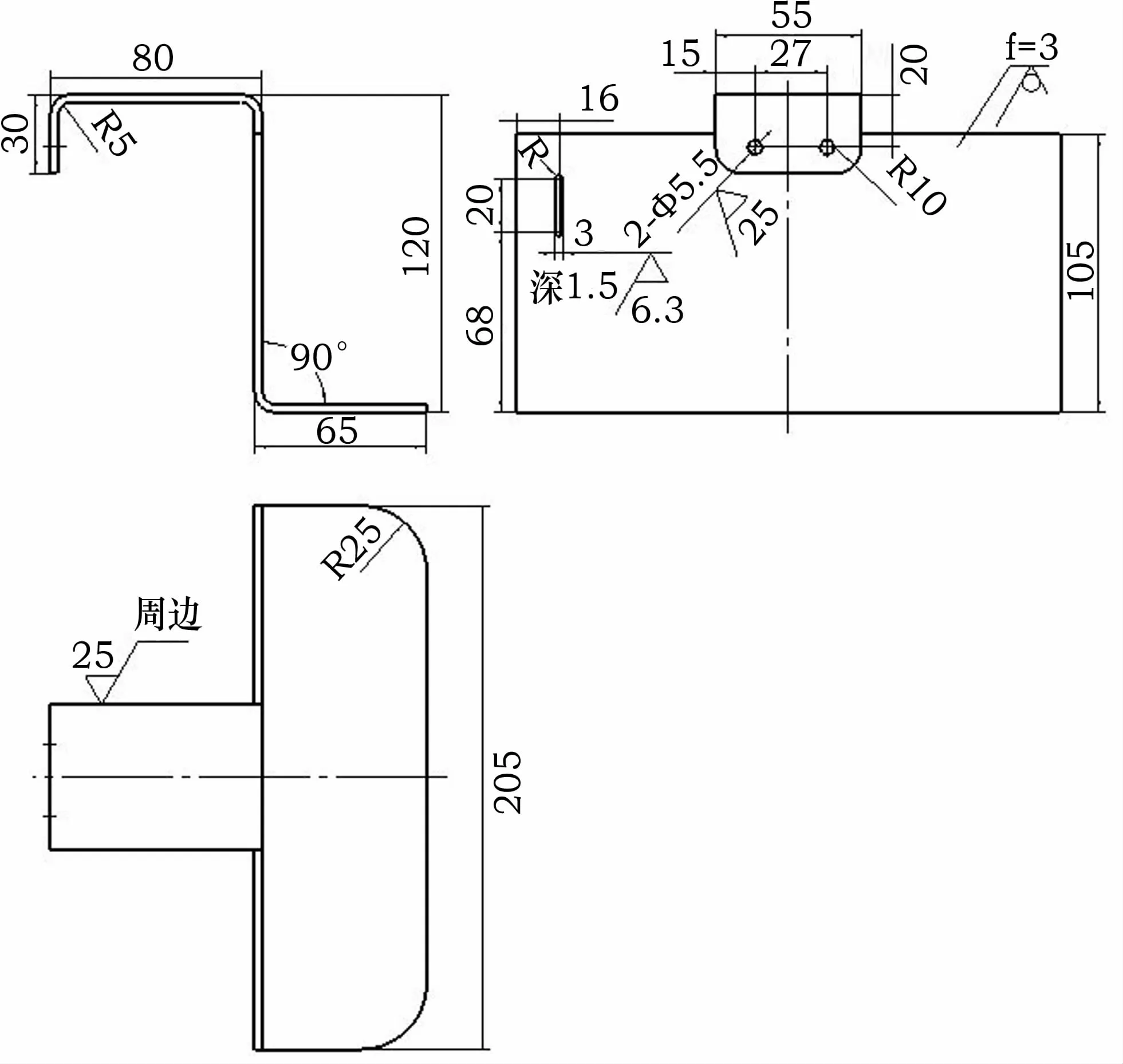

原蒸發器芯體焊接夾具的樣式如圖1所示。

由圖1可知,該芯體焊接夾具是采用兩定位釘插入芯體上的芯體管壓板中的兩孔內進行定位的,兩定位釘在插入壓板的兩孔內后將芯體上待焊接的進出管路組件定位到正確的焊接位置從而進行裸芯體與管路組件的組焊焊接操作,在焊接完成后將焊好的芯體向后方退出即可。這樣的焊接夾具設計,從理論上來說是可以的,但在實際的焊接操作使用過程中非常不便,會存在一些問題,使得操作者對其夾具的設計并不滿意。

經與操作人員溝通,其夾具在使用中主要存在以下幾個方面的問題和隱患。

1)焊接中容易燒傷芯體表面的翅片。由于焊接是采用火焰釬焊的形式,焊槍的高溫火焰在待焊處進行焊接作業,熾熱的火焰在圍繞著管路組件焊接時存在火焰對芯體上的翅片加熱與烘烤作用,容易造成廢品的產生。

2)在焊接定位時是采用夾具向前插入芯體中的方式進行定位的,在焊接完成后則是芯體從夾具中退出的方式。因為焊接位置距離夾具非常近,在焊接后其整個夾具的溫度也因焊接時火焰的影響溫度很高非常燙手,所以只能采用將芯體從夾具中退出的方式。而這樣焊好后的芯體在工作臺上滑移極容易滑傷芯體表面,同時高溫的夾具在再次使用時必須先放入冷水中冷卻后再取出使用,這樣不僅對夾具的使用壽命有影響,也在無形中增加了額外的工作量,對整個生產過程的效率有影響。

3)夾具的設計架體較小、寬度較短與芯體的接觸面短定位精度較低,而架體上安裝兩定位釘處的懸深較長,使得整個夾具呈一種“趴”著的狀態,不利于按定置管理的規范放置夾具,整體外表也不美觀。

圖1 原蒸發器芯體焊接夾具

4)夾具的使用壽命短。因為在芯體焊接完成后其夾具表面的高溫余熱不能立即進行使用,必須先放入冷水中冷卻后才能繼續使用。在這種對夾具持續熱脹冷縮的過程中夾具的精度下降很快,特別是在浸水后非常容易產生銹蝕現象造成其使用壽命縮短。

綜上所述的4個方面的問題,說明該焊接夾具的設計是存在問題的,必須重新進行優化設計與改進,以避免上面所出現的一些問題,真正做到讓操作者感到滿意好用的夾具。

2 新蒸發器芯體焊接夾具的設計過程

圖1中原夾具的定位是采用定位釘插入芯體的管路組件中進行定位的,這樣夾具體就不可避免地和組焊焊接處在同一側。如果將夾具體設計在遠離焊接處的位置,這樣就會避免焊接時焊槍火焰對夾具造成的影響,也就不存在進行夾具冷卻的工作從而避免了夾具的銹蝕現象,提高夾具的使用壽命。

同樣,仍是采用定位釘插入管路組件的方式進行定位,并同時針對上述問題進行一些有目的性的改進與優化設計,例如:對焊接時焊槍火焰存在燒傷芯體表面翅片的問題,增設了擋焰板使火焰被擋焰板所阻擋,避免對芯體表面翅片的燒傷等一系列的改進與優化措施。重新設計的蒸發器芯體焊接夾具如圖2所示。由圖2中可以清楚地看到芯體在焊接操作時在夾具中的定位情況。

圖2 新蒸發器芯體焊接夾具

2.1 架體的設計

架體是整個焊接夾具的基礎件也是關鍵件,對保證焊接位置的準確定位起到決定性的作用,其具體形式如圖3所示。

從圖3中可以看出整個架體是由4個零件經組焊而成,在制造時,為防止較多的零件組焊焊接造成架體的焊接變形,所有焊接部位均采用點焊的方式進行焊接。

首先從架體組件上支架的改進與優化設計入手。針對原焊接夾具中的問題3)進行優化設計,加長了支架的寬度,使與芯體相接觸的定位面增大了繼而提高了定位精度;在長度方向上由于是采用夾具移動而芯體不動焊后將芯體取出的方式,其左側定位懸深長度縮短的同時增加了右側與工作臺接觸的長度,以增大支架與工作臺的接觸面積提高其整體的穩定性和剛性;支架上除了設計有安裝兩定位釘的Φ5.5 mm的過絲孔外,為保證在上面焊接擋焰板位置的準確定位,在支架上焊接擋焰板的位置處用銑刀銑出寬3 mm、長20 mm、深1.5 mm的定位槽來對擋焰板的焊接位置進行準確的定位。其整個設計如圖4所示。

圖3 架體

圖4 支架

在架體中另一個針對原夾具中的問題1)所設計的擋焰板如圖5所示。

圖5 擋焰板

雖然其外形簡單只是普通的鈑金折彎件,但其尺寸的設計計算非常關鍵,其長度尺寸的設計直接決定了其能否有效進行焊接操作時的擋焰以及擋焰的效果。要求同時保證擋焰時與取出焊好的芯體后移出時不發生任何干涉現象,兼顧這2種狀態轉換的情況,以保證在側向移動夾具取出焊好的芯體時擋焰板不與芯體相碰撞干涉有一定的間隙;在進行定位后焊接操作時擋焰板與待焊接處有合適的距離。經模擬演示這2種狀態轉換的情況將擋焰板的尺寸設計為圖5所示尺寸,并為防止在對其與支架定位焊時焊錯位置進行了防差錯設計,將其擋焰的工作面端部設計為兩2-R5 mm的圓角以防止發生錯焊。

圖6 加強筋一、加強筋二

將余下的兩加強筋一、二 (圖6)按尺寸位置分別點焊到支架上,這樣便構成了圖3所示的整個架體。在架體組焊完成后,為防止出現原夾具中的問題4),將整個焊接完成的架體整體進行發藍或鍍鋅的表面處理,以防止在存放和使用過程中出現銹蝕現象,保證夾具的定位精度延長其使用壽命。

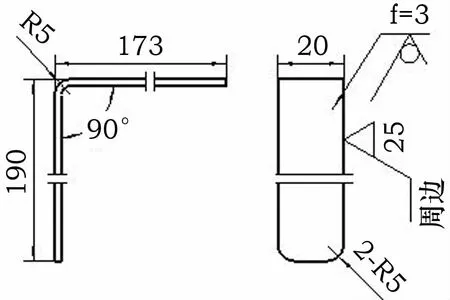

2.2 定位釘的設計

定位釘是保證待焊的芯體組件在夾具中占據正確的焊接位置,根據芯體上的芯體管路壓板的尺寸來進行設計。已知芯體管路壓板尺寸如圖7所示。

圖7 芯體管路壓板

管路壓板兩孔的尺寸考慮到焊接后因受焊接熱的影響,為便于從壓板孔中退出,其尺寸設計與壓板上的兩孔不形成配合,僅起導向定位用。其兩定位釘如圖8所示。

圖8 定位釘一、定位釘二

釘上螺孔是連接架體的,使用時用螺釘與架體連接為一體。為避免原夾具中的問題4),防止定位釘出現銹蝕現象失去定位作用,其定位釘材料設計上選用不銹鋼材料以保證定位精度延長使用壽命。

3 新焊接夾具的操作使用

蒸發器芯體組焊焊接前應先將夾具裝配組合好,將待焊的蒸發器裸芯體放在工作臺上,然后將芯體進出口管路組件放在芯體上待焊位置處并進行組對。而后將裝配好的夾具放在芯體左側并從側面移入,調整好夾具的位置使兩定位釘插入到芯體管路壓板孔內進行準確定位后便可進行焊接操作。待焊接完成后,從后面輕推夾具使兩定位釘先從壓板孔中退出,最后再將夾具側向移動離開芯體。按照“放裸芯體→放進出口管路組件→夾具調整定位→焊接操作→夾具移位→取出焊好的芯體組件”的工藝順序進入下一個芯體的焊接。

4 新夾具設計總結

在沒有進行優化改進設計前使用原夾具存在著前面的4個主要問題,造成生產效率產能低下、夾具短時間內便出現銹蝕喪失使用價值。新的夾具經過有針對性的優化設計和改進后去除了額外的生產操作,使焊接作業得以流水化進行,大大提高了生產效率,且因操作時芯體始終保持不動也保證了芯體的外觀和表面品質。優化改進后的夾具被班組使用近一年多來,反映使用效果非常好,具有尺寸精度好、工作效率高、操作簡便、生產制作成本低等特點,并使我們在以后的設計工作中更加注重實際使用效果和細節以養成良好的工作習慣。