基于相似理論的列車制動摩擦副縮比模型研究*

(大連交通大學材料科學與工程學院 遼寧大連 116028)

盤式制動器的實質是通過制動盤與閘片間的摩擦作用將列車行進時的動能與勢能轉化為熱能,進而實現減速或停車的目的。熱應力超過材料的屈服極限是制動盤失效的直接原因,而熱應力的大小取決于制動過程中盤體溫度場與應力場的分布情況。因此,有關制動過程中制動盤溫度場與應力場分布的研究對列車的安全運行意義重大[1-3]。

目前,臺架試驗與小樣試驗是評價材料摩擦性能的主要方式。臺架試驗數據可靠且具有權威性,但其成本高、周期長、流程較為復雜,難以廣泛應用。小樣試驗則由于試驗流程、標準不統(tǒng)一導致數據與臺架試驗數據可比性較差。相對而言,基于相似理論的縮比試驗不僅能夠克服上述不足,還能夠保證其數據具有較高的可比性與重復性。鑒于縮比試驗在產品早期設計階段可以有效降低測試成本、縮短開發(fā)周期,眾多學者對其在制動領域的應用進行了積極嘗試[4]。尹紅斌、吳斌[5-6]以JF122B型轎車盤式制動試驗機為原型設計了1∶5縮比試驗機,并對相同工況及標準下的多組測試數據進行對比,結果發(fā)現相同工況下二者平均摩擦因數變化情況一致性較好。Meresse等[7]采用逆向熱傳導理論,計算汽車制動過程中產生的摩擦熱總量,并在縮比試驗機上進行驗證,結果證明實測值與理論計算值相同。ALNAQI等[8]用ABAQUS軟件建立汽車盤式摩擦副的1∶1模型與縮比模型,并將1∶1臺架的主要試驗參數按縮比關系轉化為縮比臺架試驗參數,在-5°坡道上進行140 km/h的定速制動過程,結果表明:縮比模型同1∶1模型盤面摩擦半徑處溫度變化趨勢一致。趙澤亮[9]依據相似理論對列車摩擦副進行縮比設計,運用ABAQUS對多工況下縮比制動盤與1∶1制動盤的溫度場分布進行模擬,結果表明:同一工況下縮比模型盤面峰值溫度始終低于1∶1模型。綜上可知,縮比試驗理論在制動領域的應用取得了諸多成果,但仍有不足。且由于缺少統(tǒng)一的操作規(guī)范,致使部分試驗參數的選取以及縮比關系的確定缺乏可靠的理論依據,模型設計的合理性也沒有明確的評判標準[10-11]。

本文作者運用ANIDA軟件建立列車制動摩擦副的簡化分析模型及對應的縮比模型,采用直接耦合法對同一工況下2種模型盤體的三維瞬態(tài)溫度場與應力場分布情況進行模擬,探討二者的等效性。

1 模型建立

文中以CRH5型動車組摩擦副為原型,其制動盤尺寸為φ640 mm×80 mm,閘片由10個三角形粉末冶金摩擦塊組成,如圖1所示。

依據相似理論得出二者制動盤摩擦半徑的縮比系數為1/2,閘片摩擦面積與制動盤有效受熱體積的縮比系數均為1/4,轉動慣量的縮比系數為1/16。考慮到摩擦熱源的分布與半徑r以及半徑r處的周向接觸弧長直接相關[12],在縮比閘片設計階段采用周向接觸弧長等比例(接觸弧長與所在圓周長之比)與徑向接觸長度等比例(接觸長度與制動盤半徑之比)的方法進行設計,確保二者在周向與徑向上具有相同的閘片分布情況。縮比摩擦副的幾何參數如表1所示。

圖1 CRH5型動車組摩擦副簡圖

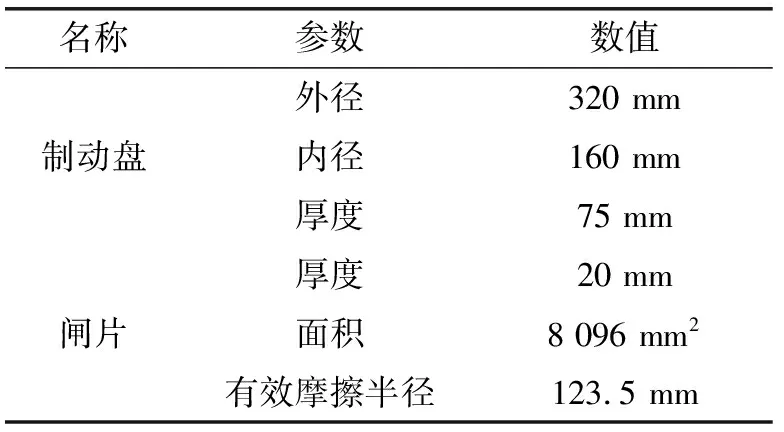

名稱參數數值外徑320 mm制動盤內徑160 mm厚度75 mm厚度20 mm閘片面積8 096 mm2有效摩擦半徑123.5 mm

鑒于盤式制動器的對稱性設計,為減少模擬工作量,僅對實際模型的1/2進行建模,并作出如下假設:

(1)制動過程中摩擦因數為常數,不受接觸表面粗糙度變化與摩擦磨損的影響;

(2)摩擦副材質為各向同性,制動過程中材料屬性不隨溫度變化而發(fā)生變化;

(3)制動壓力均勻施加在閘片背部。

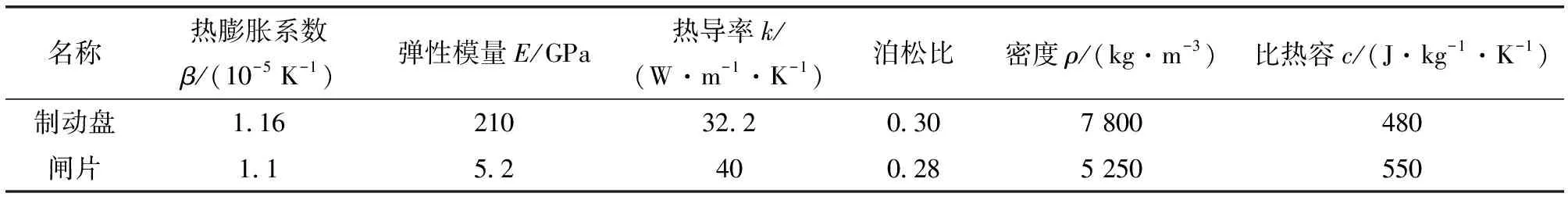

在上述基礎上,縮比摩擦副的材質同1∶1模型保持一致,對應的熱物理參數如表2所示。此外,采用8節(jié)點3D實體單元對模型進行離散化處理,1∶1模型與縮比模型單元數量分別為65 768個和20 609個,對應的有限元模型如圖2所示。

表2 摩擦副熱物理參數

圖2 有限元模型

2 制動盤溫度場與應力場的模擬分析

文中利用有限元分析軟件ADINA,對制動比壓1.1 MPa、制動速度100 km/h時縮比制動盤、1∶1制動盤的三維瞬態(tài)溫度場與應力場分布情況進行模擬,1∶1模型的轉動慣量為1 128.7 kg·m2,縮比模型對應的轉動慣量為70.5 kg·m2。模擬時采用的摩擦因數為0.434,是基于TM-I型軌道列車縮比試驗臺采用相同材質的三角形閘片在同一工況下的實測值。

圖3、圖4所示分別為1∶1制動盤和與縮比制動盤不同時刻的溫度場分布情況。可見:二者盤面溫度場分布情況一致性較好,盤面高溫區(qū)集中在摩擦接觸區(qū)域,且隨著制動過程的進行呈環(huán)帶狀分布,徑向溫度梯度顯著;同時,二者盤面峰值溫度相差不大,縮比制動盤的峰值溫度為203.9 ℃,低于1∶1制動盤的226.3 ℃,二者峰值溫度相差22.4 ℃,前者峰值溫度于6.0 s時出現,后者則于6.5 s時出現。

圖3 1∶1制動盤不同時刻的溫度場分布情況(轉動慣量為1 128.7 kg·m2)

圖4 縮比制動盤不同時刻的溫度場分布情況(轉動慣量為70.5 kg·m2)

圖5所示是盤面摩擦半徑處節(jié)點溫度歷程曲線。可見:制動過程中二者節(jié)點溫度變化規(guī)律一致,均表現為先快速上升至峰值溫度,后緩慢下降的基本過程。圖6所示為峰值溫度時刻1∶1制動盤與縮比制動盤的徑向溫度分布曲線。可以看出:二者盤面徑向溫度分布曲線均呈“M”形分布,且外徑處溫度明顯高于內徑處溫度;同時,由于縮比閘片周向分布較為集中,有利于摩擦熱的均勻傳導,導致縮比制動盤徑向溫度分布曲線在摩擦半徑處的溫度波動較1∶1模型更為平緩。其中,縮比制動盤2個波峰間的溫差為47.2 ℃,而1∶1制動盤2個波峰間的溫差為61.3 ℃。

圖5 摩擦半徑處節(jié)點溫度歷程曲線 圖6 峰值溫度時刻制動盤徑向溫度分布曲線

研究表明,溫度場與應力場間存在相互耦合作用,因此有必要對制動盤應力場的分布情況進行研究。1∶1制動盤與縮比制動盤不同時刻的應力場分布情況分別如圖7和圖8所示。可以看出:二者盤面應力場分布情況一致性較好,盤面高應力區(qū)與高溫區(qū)相對應;但由于熱傳導的時效性,導致峰值應力出現時刻晚于峰值溫度出現時刻。縮比制動盤的峰值應力為308 MPa,出現的時間為6.3 s;而1∶1制動盤的峰值應力為356 MPa,于7.2 s出現,二者峰值應力相差48 MPa。

圖7 1∶1制動盤不同時刻的應力場分布情況

圖8 縮比制動盤不同時刻的應力場分布情況

峰值應力時刻1∶1制動盤與縮比制動盤的徑向應力分布曲線如圖9所示。對比發(fā)現,峰值應力時刻盤面應力沿徑向的分布情況與溫度沿徑向的分布情況相似,也呈“M”形分布,但摩擦半徑處的波動幅度有所減緩。對比發(fā)現,同工況下2種模型盤面徑向應力的整體分布情況相似性較高,但二者徑向峰值應力相差48.7 MPa。

圖9 峰值應力時刻制動盤徑向應力分布曲線

綜上,同一工況下,1∶1制動盤與縮比制動盤在盤面峰值溫度、峰值應力、摩擦半徑處節(jié)點溫度歷程以及沿徑向的溫度與應力分布方面均表現出較好的一致性,進而說明縮比制動盤同1∶1制動盤在溫度場與應力場分布方面相似度較高。

3 模擬結果同試驗數據對比分析

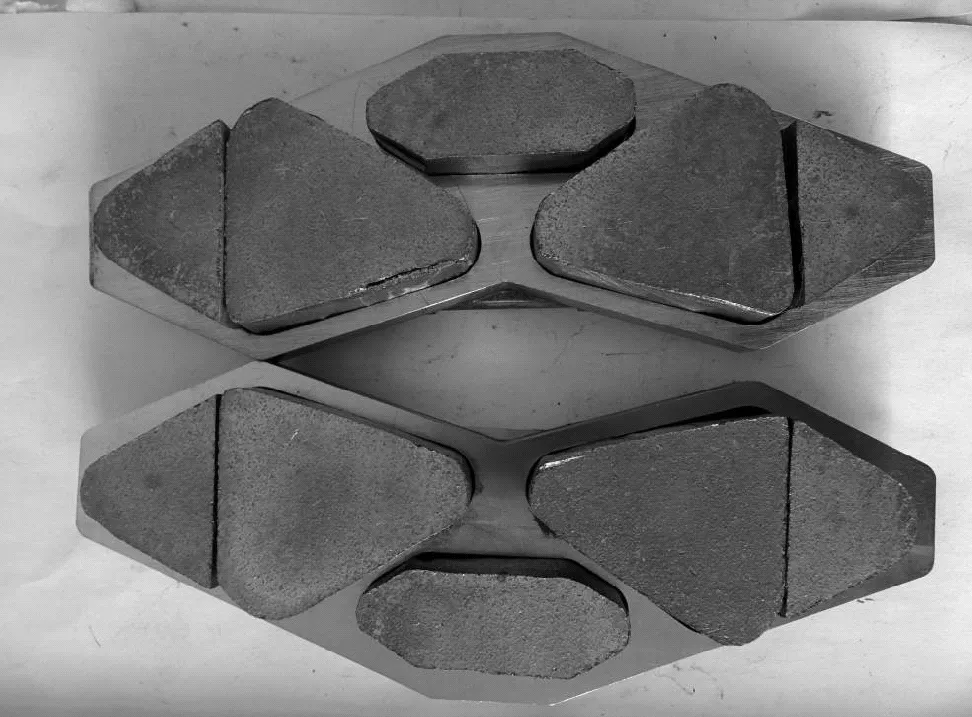

采用同1∶1閘片相同材質的縮比閘片,如圖10所示,使用TM-I型軌道列車縮比試驗臺進行試驗驗證。現有TM-I型試驗臺的轉動慣量為46 kg·m2,由縮比關系可知1∶1模型的轉動慣量應為736 kg·m2。縮比模型的試驗結果與1∶1模型的模擬結果對比情況如表3所示。

圖10 縮比閘片

名稱制動時間t/s盤面峰值溫度θ/℃試驗數據平均值12.7184.3數值模擬結果11.7 157.4

由表3可知,二者制動時間、盤面峰值溫度相近,但由于模擬時假定摩擦副為均勻接觸以及忽略接觸表面粗糙度變化的影響,導致兩者間存在偏差。考慮到試驗條件下無法對盤面應力進行直接測量,所以僅對盤面溫度場的分布情況進行比較。圖11所示為1∶1制動盤不同時刻溫度場分布的模擬結果,圖12所示為同一工況下熱成像儀記錄的縮比制動盤不同時刻溫度場的分布情況。制動過程中二者盤面溫度均經歷了先上升后下降的變化過程,且伴有環(huán)帶狀高溫區(qū)出現,但高溫環(huán)帶出現的位置有所不同。模擬中高溫環(huán)帶位置靠近外徑處,而試驗中則出現在內徑處。其原因是理論上摩擦區(qū)域外側接觸弧長較大,生熱量大導致溫度較高。而試驗時摩擦副的非均勻接觸導致摩擦半徑區(qū)域磨損嚴重,使得制動初期僅有閘片內側和外側與盤面發(fā)生接觸。隨著制動過程的進行,閘片內側磨損加劇導致內側貼合面積增加,從而表現為制動盤內徑處有高溫環(huán)帶出現。

圖11 1∶1制動盤不同時刻溫度場分布的模擬結果(轉動慣量為736 kg·m2)

圖12 縮比制動盤不同時刻溫度場分布的試驗結果(轉動慣量為46 kg·m2)

圖13所示分別為模擬與試驗方式下制動6 s時制動盤徑向溫度分布曲線。

圖13 制動盤徑向溫度分布曲線(t=6.0 s)

可以看出:二者盤面徑向峰值溫度相近,但1∶1制動盤徑向溫度分布曲線為“M”形,峰值溫度位于半徑290 mm處;而縮比制動盤的徑向溫度分布曲線為倒“V”形,峰值溫度位于半徑120 mm處,二者盤面高溫區(qū)位置明顯不同。其原因是模擬時假設閘片與制動盤完全貼合,外徑處由于較大的周向接觸弧長以及較高的線速度導致摩擦熱的大量產生,由此在外徑處形成高溫區(qū)。但試驗條件下,縮比閘片不同于1∶1模型的排布方式、摩擦副的非均勻接觸以及摩擦磨損等因素的影響導致接觸區(qū)域集中在內徑處,最終在制動盤內徑處形成高溫區(qū)。綜上可知,縮比模型能夠反映1∶1模型制動過程的特點,并可在一定程度上能對1∶1制動盤溫度場與應力場的分布情況進行預測。

4 結論

(1)縮比制動盤同1∶1制動盤在溫度場與應力場分布方面相似度較高,二者盤面溫度場、應力場均呈非軸對稱分布,且均表現為周向分布較均勻,徑向分布梯度顯著。縮比制動盤與1∶1制動盤的盤面峰值溫度相差22.4 ℃,峰值應力相差48 MPa,但二者盤面徑向應力分布曲線的走勢一致性較好。

(2)相同工況下試驗與模擬的制動時間相差1 s,盤面峰值溫度相差26.9 ℃,但二者制動盤徑向溫度分布曲線差異明顯。這是因為制動盤徑向溫度分布與摩擦副接觸位置分布、閘片單體尺寸及其排布方式直接相關。

(3)模擬結果同試驗數據吻合較好,證明了縮比摩擦副設計的合理性。