一種控制燃煤機組SCR煙氣脫硝系統氨逃逸的優化調整方法

梁 勇,郁鴻凌

(上海理工大學 能源與動力工程學院,上海 200093)

隨著我國經濟的快速發展,氮氧化物的排放量迅速增加。因此,NOx被列入“十二五”總量控制指標,燃煤電廠NOx排放的控制成為我國大氣污染控制領域研究的重要課題。國家環保部規定2014年7月1日起,現有火力發電燃煤鍋爐的氮氧化物(以NO2計)的排放限值為100 mg·m-3[1]。各電力集團和發電公司積極響應國家政策,在新建火電機組中同步建設了脫硝裝置,或對已建機組逐步進行脫硝改造。

目前國內外比較成熟、應用廣泛的煙氣脫硝技術有兩種:一是選擇性催化還原(selective catalytic reduction,SCR)技術;二是選擇性非催化還原(selective non-catalytic reduction,SNCR)技術。SNCR技術由于工藝簡單,無催化劑系統,在國內外有一定的工程應用[2]。該技術對氮氧化物的去除率僅為25%~40%,適用于NOx原始濃度低、排放要求不高的場合。SNCR技術的缺點是氨逃逸率相對較高,容易引起空氣預熱器的堵塞和腐蝕,因此SCR技術在煙氣脫硝領域應用最為廣泛[3]。SCR技術雖然是目前最高效、可靠的脫硝技術,但是隨著系統運行時間的增加,催化劑活性會有一定程度的降低,導致部分已投運的機組出現反應器出口NOx質量濃度偏差大、局部氨逃逸率過高的情況。系統如果長期處于這樣的運行狀況,會造成下游空預器硫酸氫銨堵塞,不利于機組的安全穩定運行。本文以某電廠3號機組煙氣脫硝工程為研究對象,提出了一種噴氨均勻性調整優化試驗方法,通過調節噴氨格柵支管上的手動閥,使NH3和NOx的摩爾比維持在合理范圍內,在催化劑的作用下,充分反應,提高反應器出口NOx均勻性,降低局部氨逃逸率。

1 SCR 技術簡介

1.1 基本原理

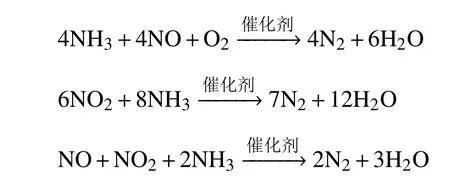

SCR技術是指在有催化劑參與的情況下,在280~420 ℃范圍內,通過還原劑NH3有選擇性地將煙氣中的NOx還原為無污染的氮氣和水,減少NOx的排放。常見的SCR催化劑多為V2O5-WO3-TiO2系催化劑[4]。SCR 反應的基本原理為[5]

1.2 SCR 脫硝工藝流程

SCR脫硝工藝流程為:省煤器出口煙氣中的氮氧化物在SCR反應器中與還原劑NH3混合并發生氧化還原反應,最終以無污染的N2和H2O形態排出。圖1為典型的SCR脫硝工藝流程圖。

SCR脫硝的優點為:因有催化劑參與,反應溫度較低;脫硝效率高,可達80%以上;設備緊湊,運行可靠,維護量較小;SCR法具有獨立的反應器,且位于爐膛之外,因而對爐膛影響較小,穩定性和安全性較高。但也存在缺點:煙氣成分較為復雜,某些污染物可使催化劑中毒失效,降低催化劑壽命;煙氣中未反應的氨與煙氣中的SO3和H2O會發生副反應,生成鼻涕狀的(NH4)2SO4和 NH4HSO4,粘結在脫硝下游空氣預熱器的冷端,造成空氣預熱器積灰堵塞,阻力增大及影響換熱效果。長時間運行對引風機和送風機將造成較大的影響,降低氨的利用率[6-7]。

2 優化調整試驗方法

噴氨格柵主要分為三大類。第一類是配合渦流式靜態混合器使用的氨噴射技術,噴嘴個數和靜態混合器的片數相同,總量一般只有幾個,因此噴嘴直徑會很大。第二類是線性控制式噴氨格柵,沿著煙道的兩個相互垂直的方向或者其中一個方向分別引若干根管子,每根管子上又設置若干噴嘴,每根管子的流量可以單獨調節,以匹配煙氣中污染物的含量。第三類是分區控制式噴氨格柵,一般把煙道截面分成20~30個大小相同的區域,每個區域有若干噴射孔,每個分區的流量可以單獨調節,以匹配煙氣中污染物的含量[8]。該電廠3號機組煙氣脫硝工程采用的是第三類噴氨格柵,噴射系統設置一組流量調節閥,能根據煙氣中NOx濃度的變化進行調節。脫硝系統一般布置A、B兩個催化反應器,分別處理由省煤器出來的兩路煙氣。

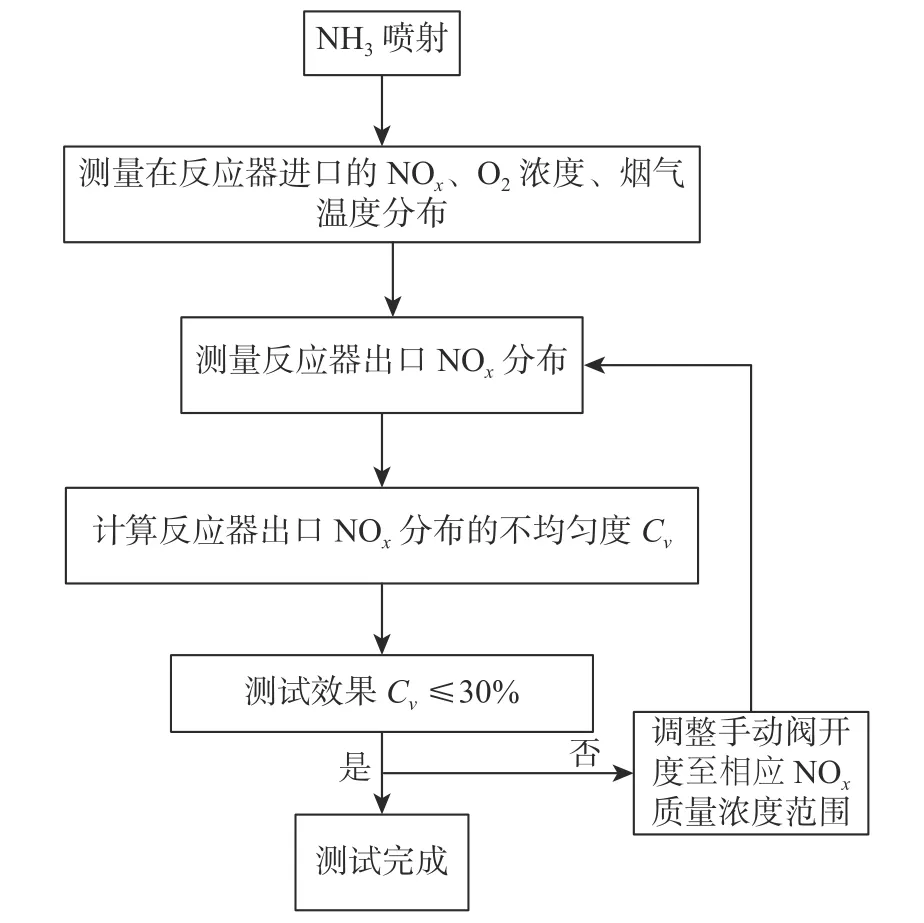

降低SCR脫硝系統的氨逃逸率的優化調整方法的核心就是通過調整噴氨流量手動控制閥,保持噴入脫硝系統的氨氣與煙氣中的NOx在脫硝反應器內每個區域維持一定的摩爾比。研究表明[9-10],SCR脫硝反應器注入氨的量一般為催化NOx反應所需化學計量比的80%~90%。噴氨系統優化調整試驗方案流程如圖2所示。

圖2 噴氨系統優化調整試驗方案流程Fig.2 Test process of ammonia injection system optimization and adjustment

反應器出口的NOx分布的均勻度定義為

式中:Cv為 某物理量的不均勻度; σ為某物理量的標準偏差;n為 取樣點數;xi為某物理量的值;為某物理量的平均值; ρ為大氣污染物基準氧含量排放質量濃度,mg·m-3; ρ′為實測的大氣污染物排放質量濃度,mg·m-3;為基準氧含量(體積分數),%; φ′(O2)為實測氧含量(體積分數),%。

2.1 試驗所需儀器

采用便攜式紅外煙氣分析儀(Rosemount NGA2000)測量SCR反應器進、出口煙氣中的NOx含量;采用德國M&C氧量分析儀(PMA10)測量A、B反應器進、出口的煙氣氧含量分布;采用自動煙氣測試儀(嶗應3012H)將反應器出口含NH3的煙氣從煙道中抽出,使NH3被吸收瓶中的H2SO4溶液充分吸收,反應生成硫酸銨;采用FLUKE煙氣測溫儀測量反應器進口煙氣溫度分布;采用普析751紫外分光光度計測定吸收液中 N H+4離子的含量。

2.2 噴氨格柵測試

燃煤電站SCR脫硝系統噴氨格柵(AIG)調整的目的是通過調整氨流量手動控制閥,調整各個區域的流量,使NH3、NOx摩爾比均勻分布,確保在反應器出口建立均勻、穩定的NOx分布。SCR脫硝系統在維持較高脫硝效率的同時,保持最小的氨逃逸率和良好的可控性運行。根據測試需要,在SCR脫硝反應器的進、出口都設置了采樣和測試點,如表1所示,其中:“O”表示設置;“-”表示不設置。SCR反應器進口的采樣點應設在噴氨格柵上游,在橫截面上按網格法布置取樣點,用經緯線將矩形管道分為若干面積相等的小矩形,各小矩形的對角線交點為測點,如圖3所示。

2.3 測試結果及分析

A、B反應器進口煙道截面煙氣溫度分布如表2所示,其平均溫度為354.8 ℃,分布不均勻度分別為1.6%、1.7%。煙道溫度分布較均勻,這對催化劑的安全穩定運行非常有利。

表1 取樣和測試點Tab.1 Sampling and test points

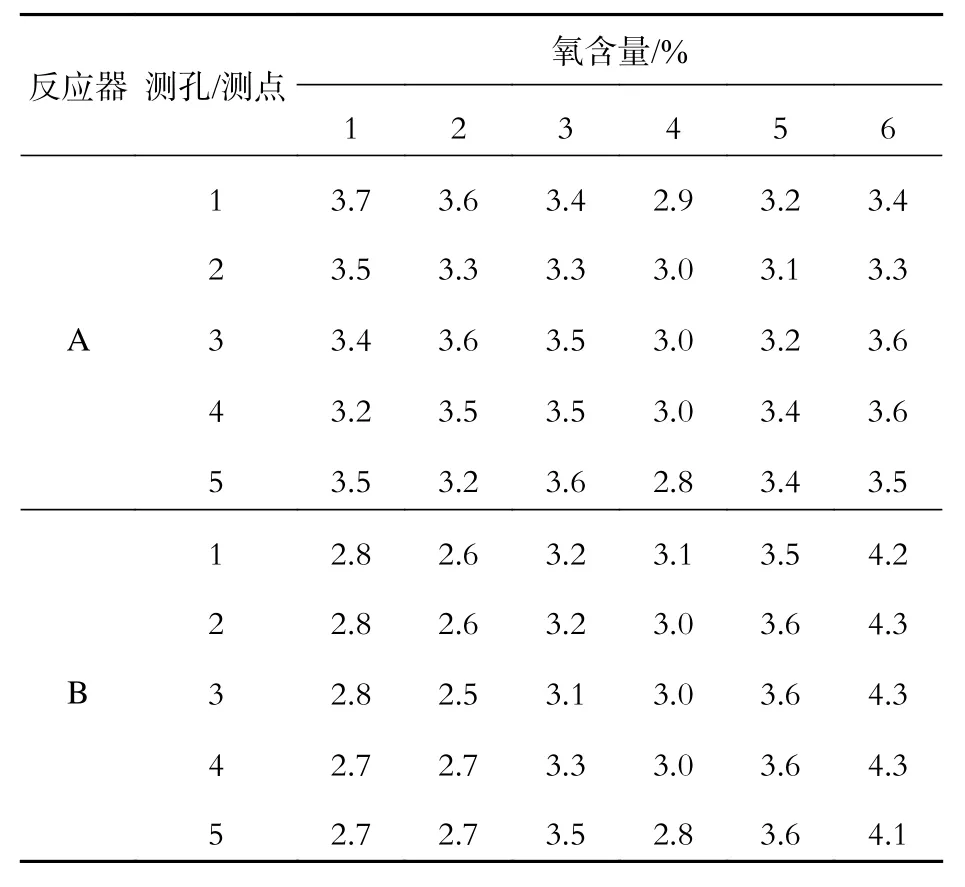

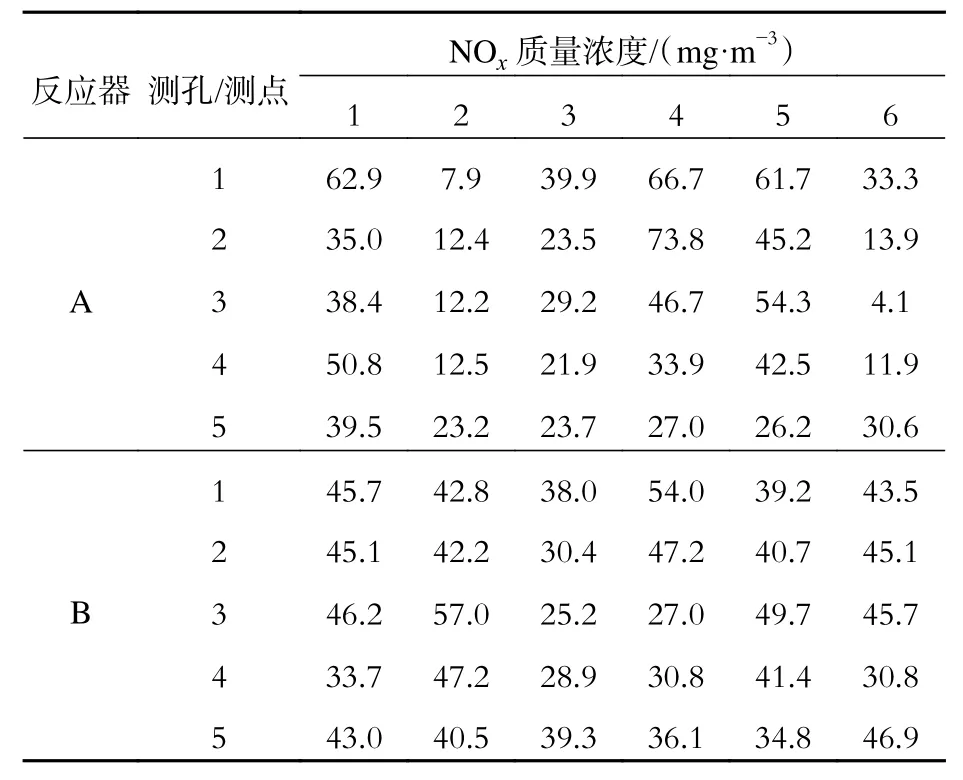

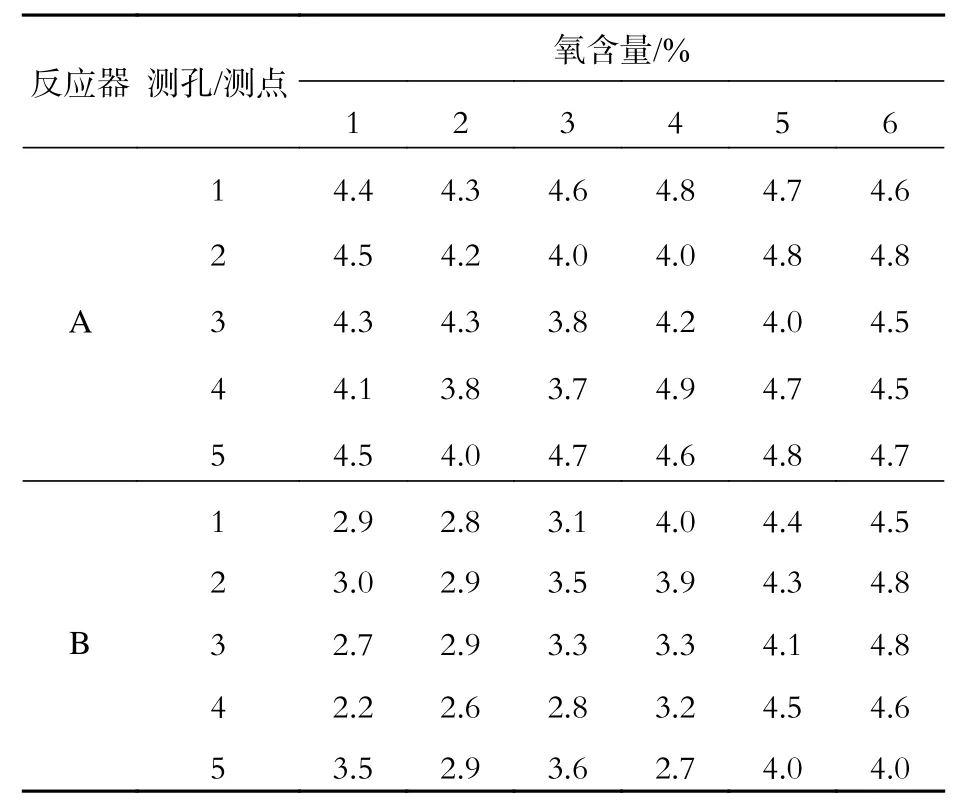

由于各測點的煙氣中氧氣體積分數各不相同,因此原始的NOx質量濃度分布測試數據不具備可比性。根據國家相關標準,需要將NOx質量濃度分布的原始測試數據折算到6%氧含量(體積分數,下同)下進行比較。A、B反應器進口煙道截面煙氣氧含量和折算到6%氧含量下的NOx質量濃度分布測試數據分別如表3和表4所示。A、B反應器NOx質量濃度分布不均勻度分別為1.6%、1.6%。由此可見,兩個反應器進口煙道的NOx分布比較均勻,有利于反應器內NH3、NOx摩爾比均勻分布,NH3與NOx在催化劑作用下充分反應,反應器出口NOx質量濃度分布偏差減小。這為同時達到高脫硝效率和低氨逃逸率奠定了基礎,并且降低了AIG手動控制閥調整的難度。

表3 A、B 反應器進口煙道截面煙氣氧含量分布Tab.3 Oxygen distribution of flue gas at the cross section of reactor A, B inlet

A、B反應器口煙道截面NOx質量濃度折算到6%氧含量下的分布數據如表5所示,其分布不均勻度分別為55.1%、19.2%。A反應器出口NOx質量濃度分布不均勻度大于30%,其中2 號測孔 NOx質量濃度最小值為 12.4 mg·m-3,最大值為 73.8 mg·m-3;4 號測孔 NOx質量濃度最小值為 11.9 mg·m-3,最大值為 50.8 mg·m-3。B反應器出口NOx分布相對均勻。為了使NH3、NOx摩爾比在煙道內分布更加均勻,在反應器出口得到穩定、均勻的NOx分布,需要對A、B反應器的AIG手動控制閥進行調整。

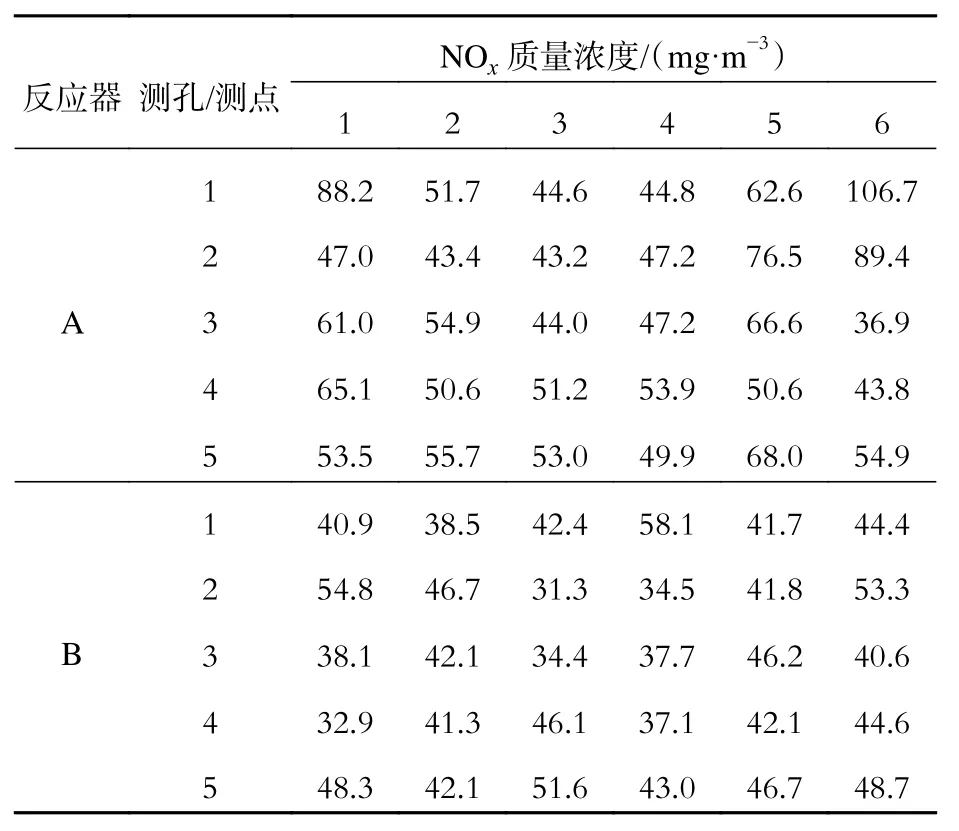

對AIG控制閥進行調整后,A、B反應器出口煙道截面煙氣氧含量分布和煙道截面折算到6%氧含量下的NOx質量濃度分布分別如表6、7所示,其分布不均勻度分別為27.6%、14.7%,均低于30%。這表明A、B反應器出口煙道中NOx質量濃度分布均勻性得到改善,噴入反應器的NH3充分反應,有利于降低氨逃逸率。

表4 A、B反應器進口煙道截面煙氣NOx質量濃度分布Tab.4 NOx mass concentration distribution of flue gas at the cross section of reactor A, B inlet

表5 A、B反應器出口煙道截面煙氣NOx質量濃度分布Tab.5 NOx mass concentration distribution of flue gas at the cross section of reactor A, B outlet

為便于比較,測量了優化調整前、后SCR脫硝系統的氨逃逸率。測試方法是:使用自動煙氣采樣儀,將含NH3的煙氣從煙道中抽出,通入裝有H2SO4溶液的吸收瓶,煙氣中的NH3被H2SO4吸收液吸收,生成硫酸銨。通過分光光度法測定吸收液中離子的含量,根據采樣體積、煙氣氧含量和煙氣溫度,計算得到煙氣中NH3濃度。采樣前使用無氨除鹽水對吸收瓶和硅膠管進行清洗、烘干以消除氣路不凈造成的試驗偏差;采樣時通過流量調節閥控制好采樣流速,最好控制在 5~8 L·min-1,保證煙氣中的 NH3被吸收液完全吸收;采樣結束后,用去離子水洗刷吸收瓶和采樣連接管路獲得清洗液,然后將吸收液和清洗液轉移到容量瓶中,貼上標簽。

表6 調整后A、B反應器出口煙道截面煙氣氧含量分布Tab.6 Oxygen distribution of flue gas at the cross section of reactor A, B outlet after ajustment

表7 調整后 A、B 反應器出口煙道截面煙氣 NOx質量濃度分布Tab.7 NOx mass concentration distribution of flue gas at the cross section of reactor A, B outlet after ajustment

優化調整前A反應器氨逃逸率為3.537 1 mL·m-3,B 反應器氨逃逸率 3.042 1 mL·m-3,平均氨逃逸率為 3.289 6 mL·m-3;調整后 A 反應器氨逃逸率為 1.552 5 mL·m-3,B反應器氨逃逸率為 0.979 0 mL·m-3;平均氨逃逸率僅為 1.265 7 mL·m-3,滿足氨逃逸率小于 3 mL·m-3的要求。

3 結 論

根據SCR脫硝反應器出口NOx的質量濃度場分布調整供氨閥的開度,以保證噴氨格柵各個區域的NH3、NOx摩爾比維持在合理范圍,NH3和NOx在反應器內充分反應,最終使反應器出口的NOx質量濃度分布均勻、穩定,有利于提高脫硝效率,降低氨逃逸率。

通過噴氨優化調整,將SCR脫硝系統出口的NOx質量濃度分布的不均勻度Cv是否小于30%作為優化調整的指標。根據脫硝系統出口NOx質量濃度分布調整每路支管上氨的噴入量,可以實現脫硝系統噴氨優化,從而有效降低SCR脫硝系統氨逃逸率,減少副反應的發生。因此噴氨優化調整是保證系統長期安全穩定運行的重要條件。