節能型煮繭蒸汽發生器系統設計

成世龍 馮德海

摘要:生絲加工煮繭生產中,需通過蒸汽對煮繭溫度實現調控,現在一些繅絲廠采用天然氣蒸汽發生器供汽的方式進行生產。文章針對蒸汽發生器的工作特性和節能環保的需求,設計了一種節能型煮繭蒸汽發生器系統,上位機通過RS485總線連接蒸汽發生器和煮繭機,通過采集各個蒸汽點的溫度和壓力,實現天然氣輸入流量和蒸汽輸出流量的智能控制和工作情況的遠程實時監控。應用結果表明:節能型煮繭蒸汽發生器系統可以根據煮繭機工作狀態,自動控制蒸汽流量,自動調節天然氣輸入流量,提高蒸汽利用效率,節約能耗。

關鍵詞:生絲加工:煮繭:自動化:節能;蒸汽發生器

中圖分類號:TS142. 221. 22? 文獻標志碼:A? ?文章編號:1001 -7003( 2019) 09-0024-05

引用頁碼:091104

煮繭是繅絲生產的重要環節,在煮繭過程中,煮繭溫度直接影響繅絲質量及原料繭的消耗量[1-2]。隨著社會對環境的注重,對節能減排的要求,傳統的鍋爐設備被淘汰,一些企業用集中供汽的天然氣蒸汽發生器設備取而代之[3]。但在實際生產應用中,供汽設備與用汽設備的控制通常單獨使用,工人根據經驗,手工調節用汽量,手工控制蒸汽發生器燃燒。人工操作有更多的不確定性和隨意性,無法精準控制天然氣進氣量和蒸汽的出汽量,這造成了能源的極大浪費。傳統的設備已經無法滿足產能的需求[4-7]。本研究提出了一種節能型煮繭蒸汽發生器系統結構[8],以實現蒸汽發生器自動給料、點火、燃燒和報警,實現煮繭蒸汽根據實際溫度自動控制蒸汽量,實現天然氣進氣量根據蒸汽使用量自動控制,實現現場數據的實時監控[9-11],保證蒸汽發生器和煮繭機穩定高效運行。

1 系統結構分析

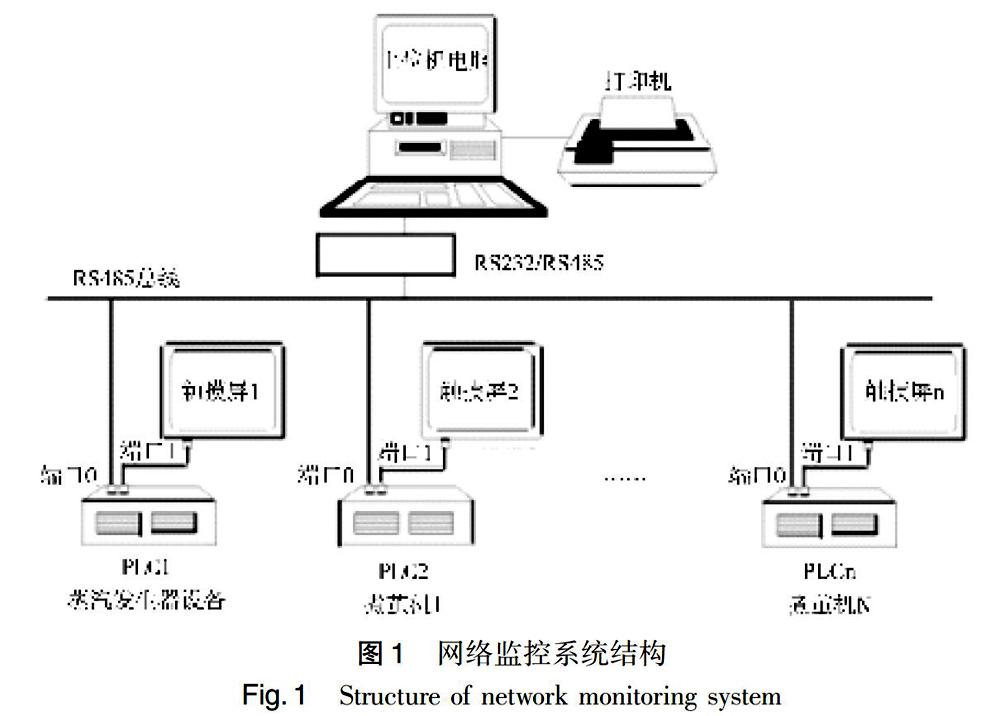

1.1 網絡監控系統結構

網絡監控系統主要由上位機電腦、打印機、觸摸屏、PLC和煮繭機設備組成,如圖1所示。上位機為計算機,下位機選用PLC,各PLC通過通信口0直接掛在RS485總線上,通過通信口1連接本機觸摸屏。上位機通過RS232/RS485轉換器與RS485總線相連,形成一個主站與N個PLC從站之間的通信方式。控制系統中,蒸汽發生器設備PLC負責獲取蒸汽發生器各個傳感器的數據信息,煮繭機PLC負責獲取煮繭機設備上的數據信息,將生產數據發送給上位機,按上位機命令執行,對生產過程進行自動控制。上位機與PLC的通信實際上是計算機與PLC的通信模塊之間交換命令和響應,完成對生產過程的全程監控。

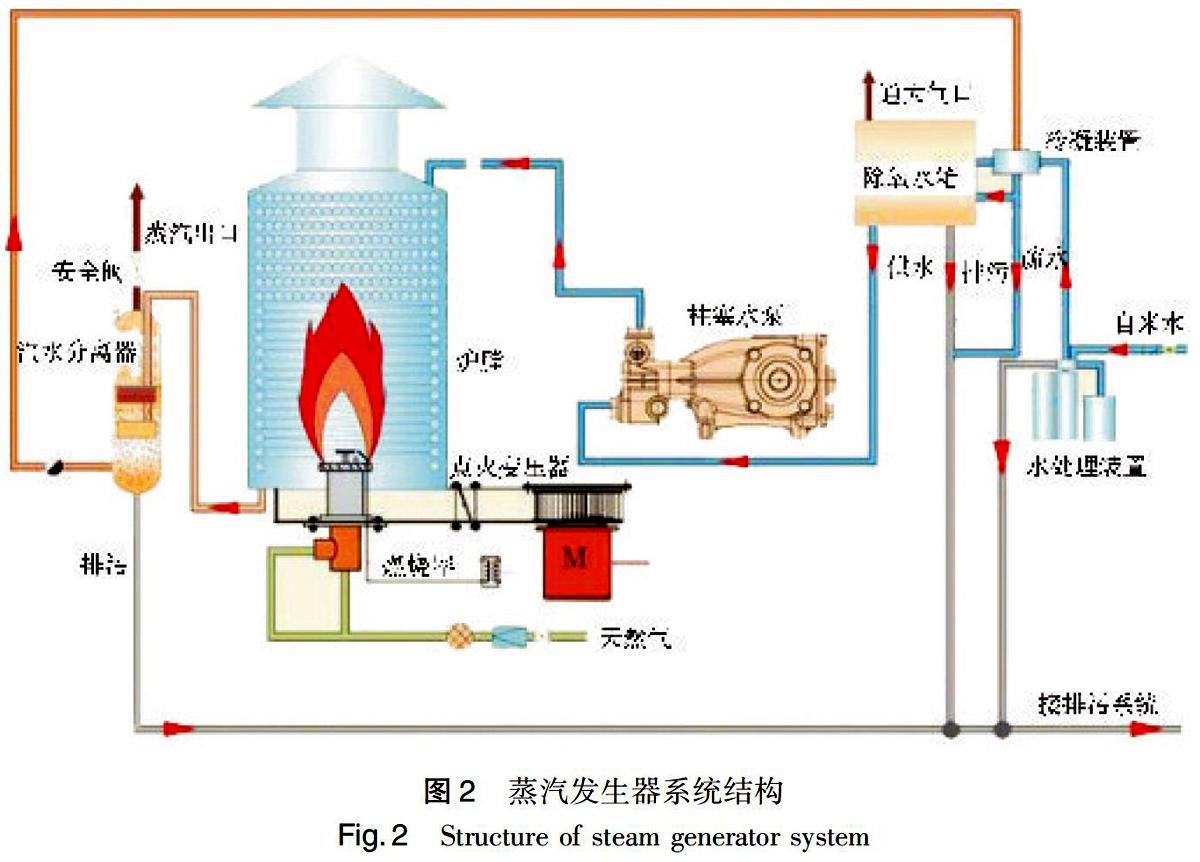

1.2 蒸汽發生器系統結構

蒸汽發生器在水汽系統方面,自來水經過排污除氧處理,經柱塞水泵輸送到加熱器中。給水在加熱器中加熱到一定溫度,進一步加熱以后送人鍋筒,與鍋水混合后沿下降管下行至水冷壁進口集箱。水在水冷壁管內吸收爐膛輻射熱形成汽水混合物經上升管到達鍋筒中,由汽水分離裝置使水、汽分離。分離出來的飽和蒸汽由鍋筒上部流往過熱器,繼續吸熱成為過熱蒸汽,然后經安全閥后由蒸汽出口輸送到煮繭機。在燃燒和鼓風系統方面,燃燒器控制天然氣與空氣按比例混合燃燒,放出大量熱量。蒸汽發生器系統結構如圖2所示。

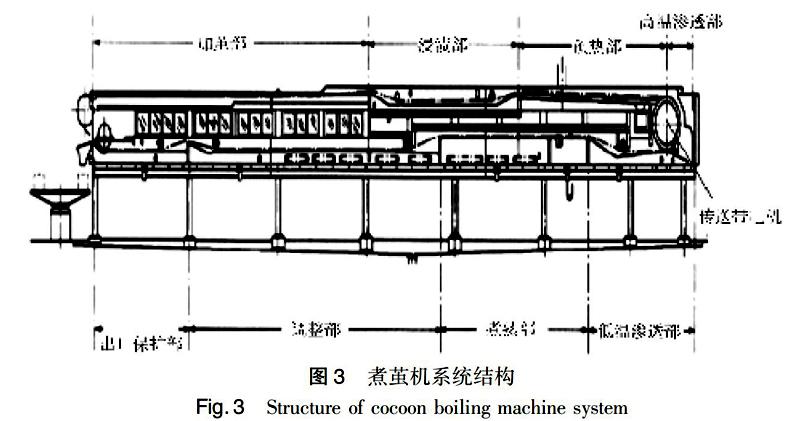

1.3 煮繭機系統結構

20世紀80年代中期開始,不銹鋼煮繭機成為繅絲廠煮繭主流設備,系統結構如圖3所示。不銹鋼煮繭機的主要特點為:殼體密封性能、保溫性能較高。煮繭質量較高,用蒸汽量減少。使用調速電機,用于調節繭籠通過蒸汽區的速度,保證煮繭時間。本系統在整個自動運行過程由煮繭機PLC進行集中控制,對煮繭機蒸汽壓力采用PID調節方法,配合傳送帶電機聯動。保證蒸汽壓力與傳送帶速度在合理的運行中,提高了煮繭的穩定性。

循環式不銹鋼蒸汽煮繭機預熱段的作用是利用蒸汽的熱量,使繭子在70 -90℃的溫度下感溫吸濕,繭腔溫度逐步升高,當繭子進入高溫滲透段后,能在短時間內使繭腔內蒸汽分壓迅速達到目的溫度下的定值,促進滲透完善。預熱段還裝有蒸汽噴射管和排氣筒,調節上槽溫濕度。滲透區包括高溫滲透段和低溫滲透段,高溫滲透段通常使用的蒸汽壓力為0. 05 kg/cm2左右,溫度為98 -100℃。蒸煮室的作用是煮熟繭層,繭子經低溫滲透后直接進入蒸煮室內用飽和蒸汽加熱吐水。

預熱段、滲透區和蒸煮室安裝蒸汽噴射管,上連蒸汽總閥,蒸汽總閥選用性能可靠的自動控制裝置。

2 系統控制分析

2.1 蒸汽發生器和煮繭系統整體控制流程

蒸汽發生器和煮繭系統控制流程如圖4所示。采用PLC及觸摸屏控制方式,當啟動自動運行系統后,自來水排污除氧系統開始運行,當檢測除氧水箱達到設定水位后,柱塞水泵開始工作,燃燒器天然氣打開進入爐膛,鼓風機打開,點火系統打開,燃燒系統正常運行。當蒸汽壓力達到設定值后,通過汽水分離器和安全閥,輸送到煮繭機。

2.2PID控制流程

煮繭機工藝包含將繭浸入50 -70℃溫水中的浸漬過程,在蒸汽壓力0.8 -1.O kg/cm2、溫度100℃的條件下,對已滲潤的繭進行蒸煮的過程,以及在經蒸煮的繭出繭以前,在60℃的低溫水中保護處理的過程。各工藝過程對溫度的需求各不相同,采用粗放型的供蒸汽方式,不但達不到精確的控溫效果,更會造成蒸汽的極大浪費。

本系統根據煮繭機的工藝過程,根據各階段的不同溫度需求,結合總體流量判斷,利用PID運算控制,精準地控制溫度及蒸汽流量。總開關處壓力傳感器和煮繭機溫度傳感器實時采集壓力和溫度,實際的壓力值和溫度值與設定的壓力值和溫度值進行實時比較后進行PID運算控制(圖5),用運算后的差值輸出信號控制蒸汽進汽閥,確保煮繭機的蒸汽和溫度在生產需要的誤差之內,高精度地滿足工藝要求,保證煮繭高效低耗。

3 用戶界面

系統控制界面如圖6所示,在此界面控制蒸汽發生器和煮繭機自動生產的整個過程。當自動模式切換為手動模式時,觸摸屏上面的按鈕代替實際開關,可以單獨控制單個執行單元動作。