SiCp/Al復合材料加工損傷及刀具優選研究進展

荊 露 牛秋林 李樹健 邱新義 李鵬南

(湖南科技大學機電工程學院,湘潭 411201)

文 摘 SiCp/Al復合材料中增強相SiC顆粒的存在降低了該材料的加工性能,使得其切削加工時產生一系列加工損傷。本文綜述了SiCp/Al復合材料的加工缺陷類型、缺陷形成機理、缺陷控制策略和切削刀具的磨損機理與優選策略,并對今后SiCp/Al復合材料加工損傷研究進行了展望。

0 引言

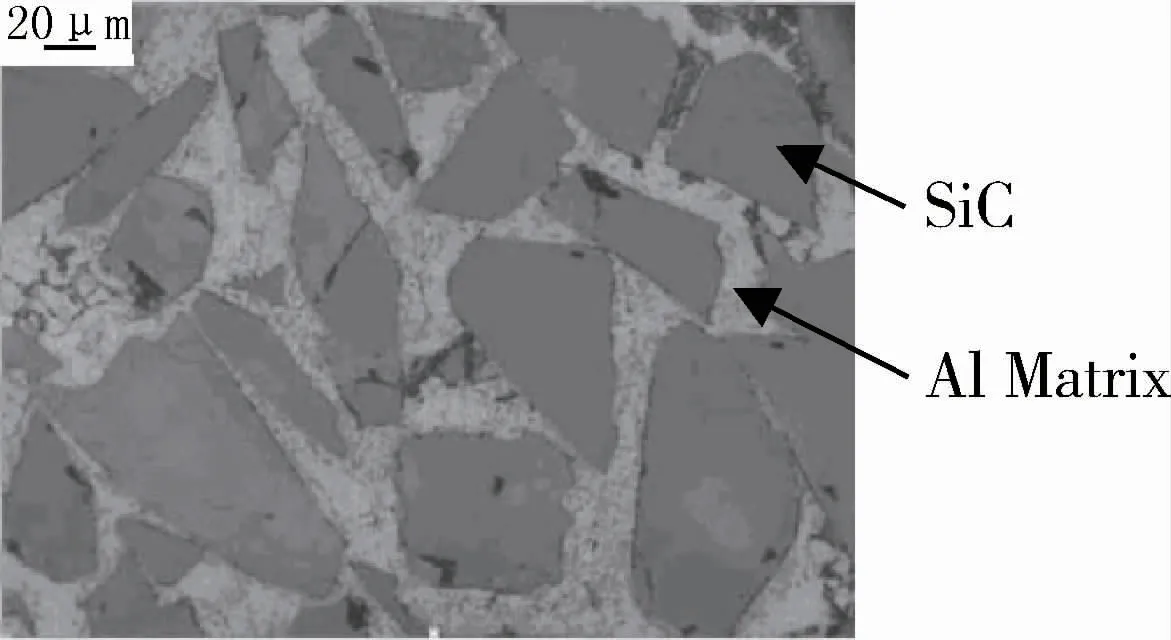

SiCp/Al復合材料具有比強度高、線脹系數低、熱穩定性好等特點,被廣泛應用于軍事、汽車、高鐵、飛機、電子及化學工業等領域[1]。SiCp/Al復合材料的組織結構為硬質相SiC顆粒分布在鋁基體中,如圖1所示,SiC顆粒在增強材料物理力學性能的同時增加了它的切削加工難度[2],使其在加工中常產生凸起、裂紋、坑洞等表面缺陷[3];在工件邊緣出現毛刺、崩邊、碎裂及剝落等棱邊損傷[4];此外,SiC增強顆粒的高頻刻劃及斷續沖擊易導致刀具發生晶粒脫落、磨粒磨損、崩刃、剝落等現象[5],從而加劇SiCp/Al復合材料的加工損傷。

為此,本文從SiCp/Al復合材料切削加工缺陷類型、缺陷形成機理、缺陷控制策略、刀具磨損機理與優選方面進行闡述,為SiCp/Al復合材料的加工損傷研究提供參考。

圖1 SiCp/Al復合材料金相圖[2]Fig.1 Micrograph of SiCp/Al composites

1 SiCp/Al復合材料切削加工缺陷類型

SiCp/Al復合材料加工表面和棱邊缺陷經過長時間的演變,會嚴重影響材料的穩定性、耐磨性和耐疲勞性等力學性能,可能導致材料在使用過程中出現故障,降低使用壽命。了解該材料的加工缺陷類型是進一步探究其缺陷形成機理的基礎。

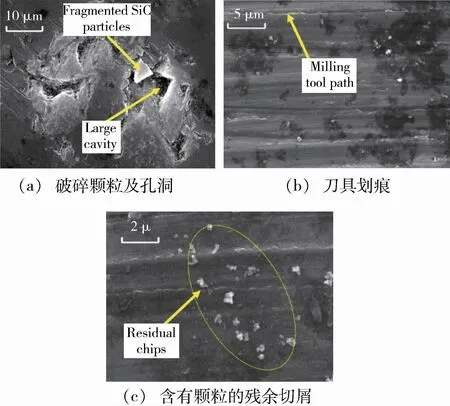

通過切削試驗,CHAN[6]發現凹坑、裂紋及刀具痕跡是導致SiCp/Al復合材料表面質量下降的主要原因。TENG[7]等通過銑削SiCp/Al復合材料,得出刀具-顆粒相互作用時,大多數顆粒從基體中被拔出,形成空腔;在基體中嵌有SiC碎裂顆粒;刀具切削路徑上剝落的SiC顆粒,使得加工表面形成劃痕。圖2為SiCp/Al復合材料加工表面形貌。仿真建模方面,CHINMAYA[8]等基于顆粒、基質和顆粒-基質界面的獨特特性,提出一種多步驟3D加工模型,預測了所有失效現象:顆粒斷裂、顆粒-基體界面脫膠和基體空隙形成。綜上,SiCp/Al復合材料加工表面缺陷與SiC增強顆粒的形狀、尺寸、體積及分布有很大關系,主要有坑洞、犁溝和凸起幾種形式。上述缺陷主要是由SiC硬質顆粒造成,SiC體積分數較低時,加工表面上Al基體的微裂紋較多,而類似劃痕、坑洞等缺陷較少,隨著SiC體積分數增大,表面損傷加劇。

圖2 SiCp/Al復合材料加工表面形貌[7]Fig.2 Surfacemorphology ofmahininal SiCp/Al composites

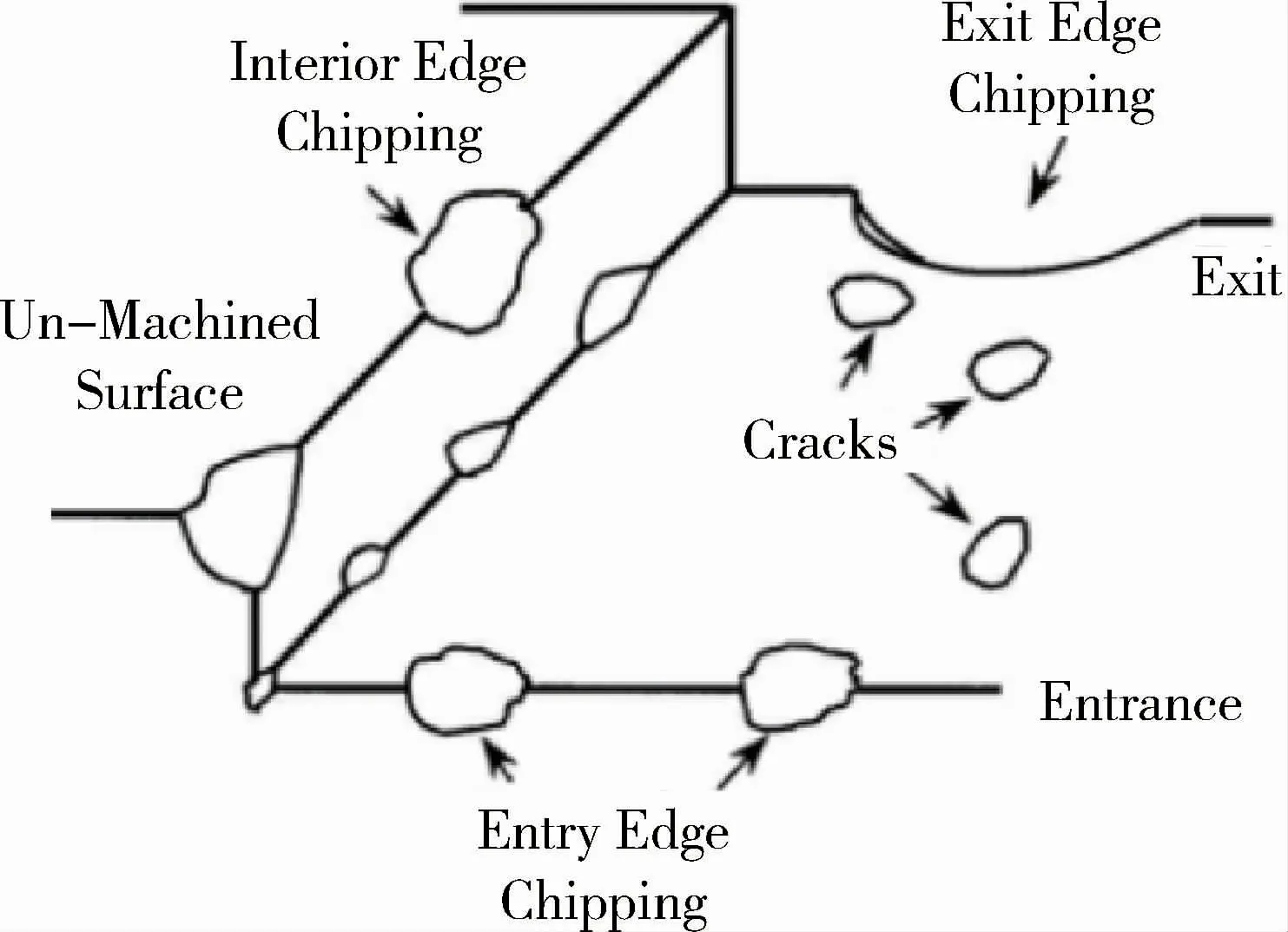

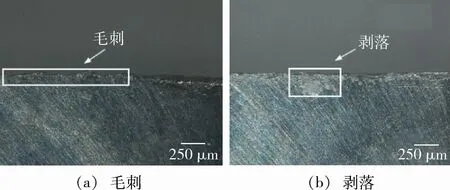

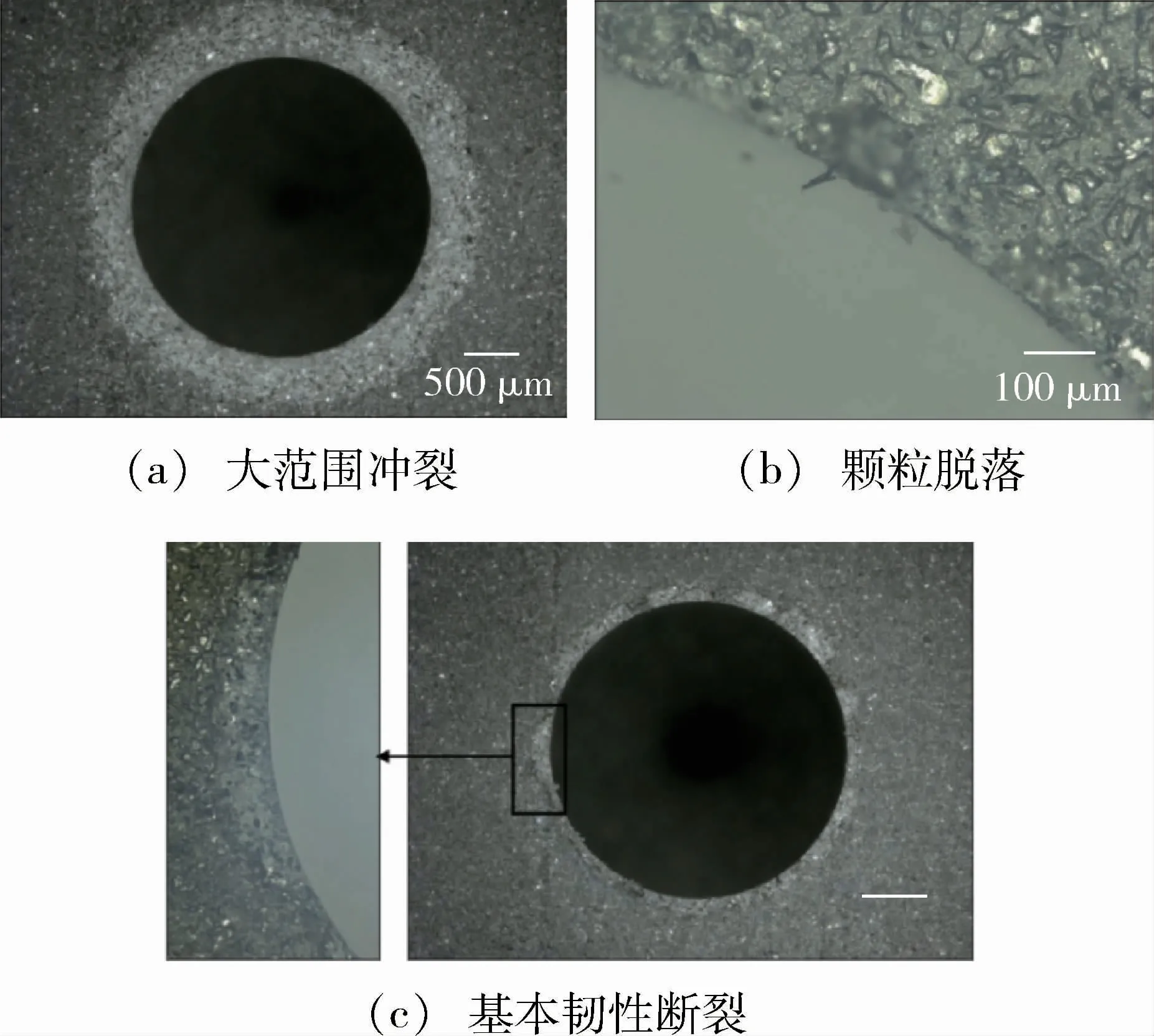

棱邊缺陷是指工件在經過切削加工后,其棱、邊及角部位幾何形態的損傷。CAO[9]認為棱邊產生崩邊現象的三個區域,分別為刀具入口/出口處、加工內棱邊,如圖3所示。除崩邊外,牛秋林[10]指出在加工SiCp/Al復合材料中會出現毛刺和表面剝落現象,如圖4所示。趙鵬[11]進行鉆孔棱邊形成機理分析,得出鉆削SiCp/Al復合材料入口棱邊缺陷主要有宏觀斷裂缺口、顆粒脫落、顆粒斷裂及破碎、塑性凸起四種形式;出口處有大范圍沖裂、基體韌性斷裂、顆粒脫落等缺陷,如圖5。胡芳[12]鉆孔得出該材料主要缺陷在鉆入的上表面,表現為Al基體斷裂脫落,部分區域發生SiC顆粒脫落。綜上,SiCp/Al復合材料加工后產生的棱邊缺陷主要有毛刺、崩邊、碎裂及剝落等形貌。

圖3 三類崩邊區域示意圖[9]Fig.3 Schematic of three types of edge chipping

圖4 SiCp/Al復合材料的棱邊形貌缺陷圖[10]Fig.4 Edge shape defect diagram of SiCp/Al composite

圖5 鉆孔出口棱邊缺陷[11]Fig.5 Hole outlet edge defect

2 SiCp/Al復合材料切削加工缺陷形成機理

SiCp/Al復合材料加工表面和棱邊缺陷的存在會惡化表面質量,進而限制該材料的應用和發展。因此,了解其表面及棱邊缺陷形成機理,進而制定出缺陷控制策略是一重要課題。

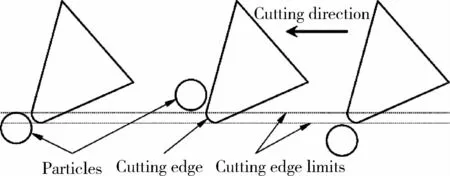

PRAMANIK等[13]對20%SiCp/Al復合材料進行正交切削仿真,將SiC顆粒與刀具的位置關系分為三類:顆粒沿著切削路徑、顆粒在切削路徑上方、顆粒在切削路徑下方,由此分析刀具-顆粒的相互作用,如圖6所示。得出該材料中應力應變的大小和分布及顆粒與刀具的相互作用是SiC顆粒斷裂和脫粘的主要原因。王陽俊[14]在此基礎上提出顆粒剝落后的行為是加工表面缺陷形成的主要因素。WAGN等[15]建立了多邊形SiC模型,得出SiC顆粒旋轉、拔出、大解理、微裂紋和顆粒貫穿是缺陷形成的主要機制。

綜上,在目前的建模分析中,多數學者把SiC顆粒簡化為圓形或其他規則形狀,這與真實材料的構建有所差異,影響了建模的精確性;且多數學者以刀具-顆粒的角度對其進行研究,顆粒-顆粒和顆粒-基體角度的研究有待深入。因此,目前仍缺乏關于SiCp/Al復合材料加工表面損傷機理的多角度精準分析。

圖6 顆粒相對于切削路徑的位置[13]Fig.6 Particle locations with respect to the cutting path particles

SiCp/Al復合材料棱邊缺陷的形成可分為七個階段:初始接觸、切屑形成、連續切削、負剪切角形成、裂紋萌生、裂紋擴展和棱邊缺陷形成[16]。杜玉真[17]從等效應力變化的角度分析了棱邊缺陷的形成過程,認為在拉應力作用下切屑及一部分鋁基體一起崩落形成棱邊缺陷。

毛刺作為典型棱邊缺陷受到了研究學者的重點關注。羅蒙[18]指出毛刺形成是因為在最末段加工時工件背靠支撐強度不夠,材料顆粒發生滑移、位錯,切屑圍繞某點旋轉而沒有折斷殘留在工件上。TOROPOV[19]建立了車削加工過程中進給方向形成毛刺的機理模型,指出在刀具出口位置處主要形成翻轉毛刺。AURICH[20]等通過對毛刺的大量研究得出,工件材料及結構、切削參數、刀具結構、走刀路徑等均對毛刺的生成和類型有所影響。

綜上,SiCp/Al復合材料棱邊損傷的形成與多種因素有關,主要是切削參數與刀具共同作用的結果。由于毛刺形成具有普遍性,現有研究大多數集中在塑性材料毛刺形成機理方面,針對SiCp/Al復合材料棱邊缺陷形成機理的研究較少,關注度不夠。

3 SiCp/Al復合材料切削加工缺陷控制策略

關于SiCp/Al復合材料加工表面和棱邊缺陷的控制方法,主要從切削參數、刀具結構兩因素進行考慮。

MUTHUKRISHNAN[21]等認為,切削速度在該材料的加工中影響顯著,高切削速度下能獲得更好的表面。LIU等[22]對SiCp/Al復合材料進行微銑削試驗,得出進給量小時,鋁基體會涂覆已形成的缺陷;進給量較大時,顆粒斷裂增多,使表面缺陷增多。由此,建立了一個判斷進給量臨界值的準則,用來優化進給量以形成最佳表面。DABADE[23]采用兩種不同結構的CBN刀具進行切削試驗,對比發現CBN刀具上的Wiper幾何結構可顯著減少加工表面的痕跡、凹坑和裂紋的數量。焦可如[24]銑削SiCp/Al復合材料,發現順銑比逆銑更容易獲得較好的表面質量。因此,為了減少SiCp/Al復合材料加工表面損傷,可以從切削參數、加工方式和刀具結構等多個角度采取措施。為獲得SiCp/Al復合材料低粗糙度的加工表面,需要選用具有合理結構的高硬度刀具。目前對加工表面有效控制策略的研究日漸成熟,但關于刀具開發方面仍有發展空間。

同樣,優化切削參數也可控制棱邊缺陷形成。ZHOU[25]等利用PCD刀具正交切削SiCp/Al復合材料,得出切削深度對邊緣缺陷尺寸有顯著影響,而切削速度對邊緣缺陷的形成影響很小。刀具前角小、切削速度快、切削深度小可以在SiCp/Al復合材料精密加工中得到良好的出口邊緣。牛秋林[10]認為在低速或高速銑削速度、較小進給量和適中軸向切深的情況下,出口棱邊形貌較好。此外,刀尖圓弧半徑增加會導致SiCp/Al復合材料棱邊缺陷隨之增大[21]。

SiCp/Al復合材料在使用中常需要加工連接孔,因此如何控制孔出口處產生的毛刺、崩邊等缺陷是研究人員所關注的話題。BASAVARAJAPPA[26]等提出可以將少量石墨加入鋁基體中以減少鉆孔出口處的毛刺高度,提高鋁系金屬基復合材料的切削加工性。V.SCHULZE[27]等得到進給量對孔的缺陷影響最大,進給量大則會產生大的棱邊缺陷。曹波[28]等對該材料建立了制孔缺陷-崩邊體積比μ的評價指標,這對優化加工參數具有指導意義。

綜上,選擇合適的切削參數、合理的刀具條件,對加工方式進行優化,是SiCp/Al復合材料棱邊缺陷的有效控制策略,其中選用合理的刀具是關鍵因素之一。制孔時棱邊缺陷的產生與控制是一個熱點,而采用其他加工方式時棱邊缺陷的控制研究有待加強。

4 SiCp/Al復合材料刀具磨損機理與優選

SiCp/Al復合材料中SiC顆粒增強相的不均勻分布造成刀具磨損嚴重、刀具壽命減少,對材料的加工精度及加工質量影響甚重。例如,刀具和加工材料的黏附性會增大工件表面粗糙度。因此,對刀具磨損機理的研究尤為重要,它在一定程度上指導著刀具材料及刀具結構的選用。

4.1 刀具磨損機理

刀具磨損機理可從基體和增強顆粒兩個角度進行分析。CHAMBERS[29]發現,軟基體優先磨損后使得增強體材料暴露,導致刀具磨損加劇。段春爭[30]進一步探討了鋁基體化學成分對刀具磨損的影響,采用PCD刀具加工SiCp/6063Al和SiCp/2024Al復合材料,對比發現加工SiCp/6063Al復合材料的PCD刀具前刀面磨粒磨損較少,這是由于6063鋁合金中Cu含量較少,金剛石碳化現象減弱,顆粒劃擦造成的刀具表面劃痕減少。LI[31]指出SiC顆粒含量和尺寸是影響刀具壽命的主要因素,含量超過一個臨界值后后刀面磨損率將急劇增大。

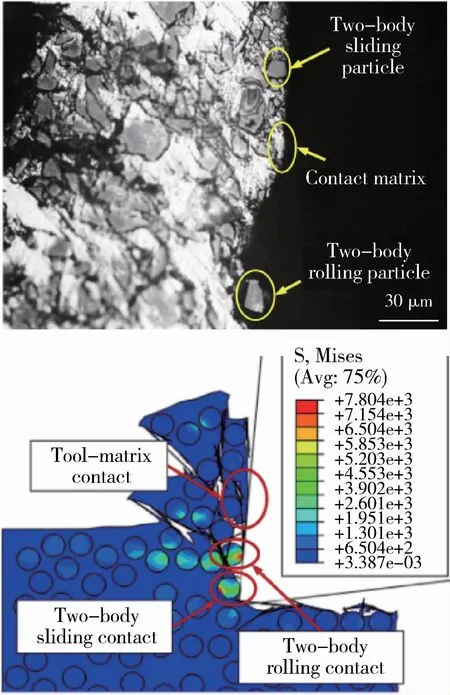

此外,刀具-切屑界面摩擦直接決定了刀具磨損的結果。切削SiCp/Al復合材料的刀具磨料磨損機理包括二體磨損和三體磨損[32]。二體磨料磨損是由刀具和SiC顆粒之間的摩擦引起的,而三體磨料磨損是由兩個滑動面之間的硬顆粒截留造成的。GHANDEHARIUN[33]建立的刀-屑界面摩擦模型是對庫侖摩擦模型的擴展,不能揭示硬質顆粒和基體對SiCp/Al復合材料加工中刀-屑界面摩擦的影響。DUAN[34]等開發了一個考慮刀具-基體黏附、二體磨損和三體滾動影響的三相摩擦模型,如圖7所示。通過仿真發現,在低體積分數SiCp/Al復合材料加工過程中,更多的鋁基體參與刀具與切屑內表面的摩擦,造成切削刀具的黏著磨損。加工高體積分數SiCp/Al復合材料時,后刀面由于顆粒滑擦出現明顯的磨粒磨損[35]。

圖7 刀-屑界面的三相摩擦[34]Fig.7 Three-phase friction at the tool-chip interface

綜上,在加工SiCp/Al復合材料時,刀具主要磨損機制為磨粒磨損,后刀面磨損相對嚴重,前刀面也存在磨損斑痕,并伴隨有黏著磨損。鋁基體成分與性能、SiC顆粒尺寸、體積分數及分布都直接影響著刀具磨損程度。目前,國內外學者從刀-屑摩擦角度對刀具磨損的分析相對較少,大多數刀-屑界面摩擦模型模擬精度較差、考慮因素較少。

4.2 刀具材料的選用

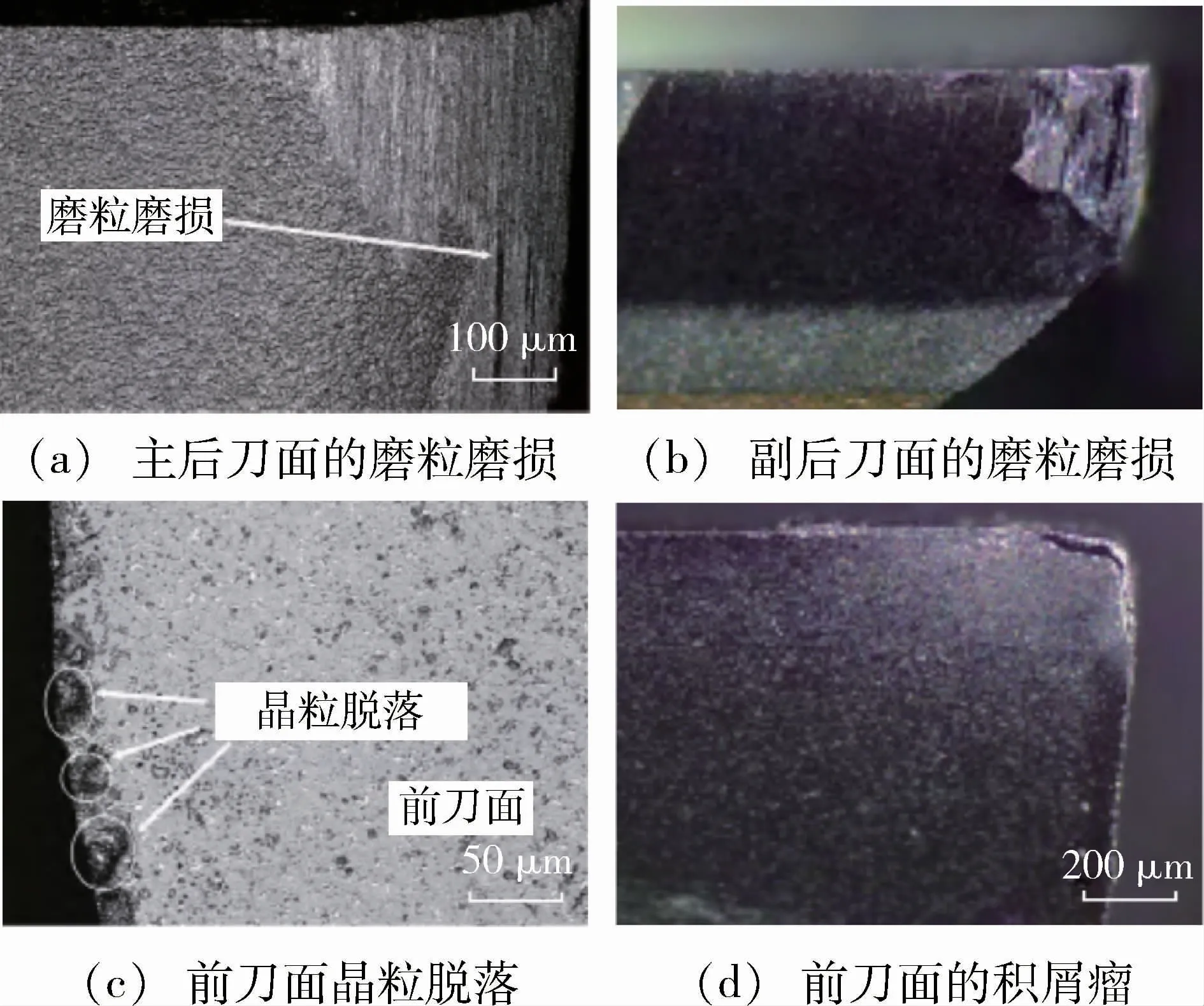

刀具材料的選擇是切削難加工材料的關鍵問題。一些研究人員認為,PCD是唯一能夠加工SiCp/Al復合材料且能提供足夠刀具壽命的刀具材料。TOMAC[36]采用PCD、CVD、涂層硬質合金刀具對SiCp/Al復合材料切削加工性進行研究,對比得到,PCD刀具具有比碳化物高30倍的壽命。PCD刀具之所以具有良好的耐磨性,是因為它可以在刀具表面保持穩定的TiC反應層,控制著磨損率[37]。叢鵬泉[38]試驗得出PCD刀具主要磨損形式為磨粒磨損,磨損主要出現在后刀面,前刀面由于積屑瘤的存在磨損較少,圖8為PCD刀具磨損形貌。

然而,由于PCD刀具的成本太高,這限制了其在生產現場的實際使用效果。低成本金剛石涂層碳化鎢(WC-Co)刀具被認為是PCD的替代品,但在金剛石沉積過程中,鈷的擴散導致涂層分層。對此,RAMASUBRAMANIAN[39]等提出了在WC-Co表面制備摻硼梯度層金剛石涂層(BDD/過渡層/NCD),以改善其加工性能。WEINERT[40]采用1 mm厚CVD刀具對20%SiCp/Al進行切削加工,得出CVD刀具相比PCD刀具具有更高的刀具壽命。BUSHLYA[41]等采用新型超硬材料刀具對SiCp/Al復合材料進行切削,得出金剛石/SiC材料的性能略低于PCD。

綜上,雖然PCD刀具目前仍被多數學者認為是切削SiCp/Al復合材料的最佳選擇,但其成本較高,實用性不強,CVD金剛石刀具及某些新開發的超硬刀具材料有望替代PCD刀具。目前在SiCp/Al復合材料的切削加工中,一般禁用高速鋼刀具,短期生產時選用涂層/不涂層硬質合金刀具。

圖8 PCD刀具磨損形貌圖[38]Fig.8 PCD toolwear profile

4.3 刀具結構設計

設計合適的刀具結構會在一定程度上減小刀具磨損,提高刀具壽命。

HAN[42]等銑削SiCp/Al復合材料,得出帶倒棱邊的PCD刀具比銳邊刀具更利于保護切削刃,倒棱刃可以有效強化切削刃。AGIC[43]指出適當的保護倒角與相對較高的前角相結合,對減振效果較好。認為切削刃保護倒角的作用是減小刀尖附近的拉應力、減少刀具振動,提高刀具壽命。在理論分析的基礎上,BENJAMIN[44]探討了切削刃載荷應力的形成與切削刃微觀幾何形狀和材料性能的關系,認為適當的切削刃圓度可以提高刀具的性能,實現了基于加工材料性能的切削刃圓角設計。

綜上,刀具結構設計中切削刃的形貌特征是重中之重,如需設計高精度的切削刃模型,則要針對該材料的特性進行數學建模,而SiCp/Al復合材料中含有SiC硬質顆粒,使得建模難度增大。因此,現有研究集中在切削刃機理分析方面,仍沒有基于SiCp/Al復合材料切削刃微幾何設計的最佳模型。

5 結語

SiCp/Al復合材料廣泛應用于各類尖端領域,對其加工質量的研究日漸迫切。結合目前國內外研究現狀,對今后該材料加工損傷研究進行如下展望。

(1)多數仿真建模把SiC顆粒簡化為規則幾何形狀,并不符合真實條件。因此,需進一步提高建模的準確性,并從不同的切入點:如刀具-顆粒、顆粒-顆粒、顆粒-基體角度進行加工損傷精準分析。

(2)對SiCp/Al復合材料棱邊缺陷的研究有所欠缺,現有研究多集中在毛刺的產生與去除方面,需進一步開展該材料棱邊損傷的系統性研究。

(3)進行刀具磨損研究時,刀-屑摩擦可作為直接影響刀具磨損程度的一大方面,目前從該角度對刀具磨損的分析較少,有必要加以發展并提高其建模精度。

(4)刀具結構中切削刃的設計是重中之重,目前研究主要從切削機理方面對其進行優化,因此仍需針對該材料的特性建立數學模型,進行精準設計。

(5)有必要通過選用最佳刀具材料與結構以及優化切削參數來獲得SiCp/Al復合材料的低缺陷制造控制策略,從而實現SiCp/Al復合材料零件的形性一體化制造。