基于低溫燒結銀的航天功率模塊基板大面積連接工藝改進

姜涵寧 李 欣 梅云輝

(天津大學材料科學與工程學院,天津 300350)

0 引言

隨著寬禁帶半導體的使用,航天功率電子器件處理的電流與電壓變大,產生更多熱量,影響器件壽命[1]。另外,太空中高輻射、大溫差等惡劣環境,對功率器件封裝可靠性提出了新的要求。在功率模塊封裝結構中,最重要的是芯片與基板(芯片連接,Die Bonding,>100 mm2)以及基板與底板(基板連接,Substrate Bonding,>500 mm2)之間的連接。作為保證界面散熱的關鍵通道,連接層的高溫可靠工作和散熱能力尤為重要[2-4]。

傳統的錫鉛焊料和無鉛焊料的熔點較低,無法滿足大功率IGBT器件中熱界面材料的要求,且在高溫、震動等惡劣環境下,焊料合金容易產生金屬間化合物[5]。而燒結銀具有多孔結構,有利于消除接頭的應力集中,在高溫下顯示出比SAC305接頭更長的疲勞壽命[6-7]。另外,燒結銀具有工藝溫度低、熔點高、導電性和導熱性高等優異性能,已成為極具前景的新型封裝界面材料[8]。近年來,小面積燒結銀已成功應用于功率模塊中的芯片連接材料[9],然而關于使用大面積燒結銀進行基板連接的報道很少。若能使用燒結銀實現基板與底板之間的大面積互連,則將極大地提升航天功率模塊的散熱性能和可靠性[10]。然而,超大的粘接面積引發一系列問題,如溶劑蒸發時間過長,收縮率大和焊膏溢出。一方面,焊膏中的溶劑必須充分蒸發,以避免殘余有機物造成粘接層中的缺陷;另一方面,焊膏與上下板之間還需良好的潤濕。

本文提出了一種單層印刷銀焊膏粘接大面積(>500 mm2)燒結銀接頭的方法,該工藝可減少步驟并降低燒結壓力,以適用于航天功率器件中基板封裝。通過無損檢測、剪切測試和微觀形貌表征接頭性能。

1 實驗

1.1 材料

本文所使用的銀焊膏由銀微粒和有機物組成,固體負載量約為85%。焊膏中銀微粒的平均粒徑為2 μm,表面能較高,因此可以在遠低于熔點的溫度下完成連接,但也極易發生團聚。因此焊膏中含有分散劑、黏合劑、稀釋劑等有機物,以確保顆粒分散/聚合物穩定、焊膏可印刷性和流動性。有機物在燒結之前必須去除。

大面積燒結銀接頭試樣由使用焊膏粘接的兩個直接覆銅板(DBC)制備。DBC基板尺寸為25 mm×25 mm,其中用于大面積連接的覆銅尺寸為24 mm×24 mm,陶瓷厚度為0.4 mm,兩側覆銅厚度均為0.3 mm。DBC基板表面電鍍10μm厚的銀層,以防止銅的氧化和燒結過程中的擴散,確保良好的燒結質量。

1.2 試樣制備

試樣制備的過程包括以下幾個步驟。首先,將厚度為100μm的焊膏絲網印刷到清潔的DBC下基板上,保證表面光滑均勻。為確保所有樣品尺寸一致,提高實驗效率和可重復性,定制的夾具用于固定下基板,控制燒結銀的厚度,促進上下DBC同心對準。將試樣置于可編程精密控溫加熱板上進行預干燥,然后將頂部DBC基板安裝到焊膏層上,形成DBC基板三明治結構。放置一塊氟橡膠在三明治結構上,起到緩沖均壓的作用。最后,使用本課題組自行研發的可控壓力燒結爐將樣品在280℃下在2 MPa的壓力下燒結40 min。試樣如圖1所示。

圖1 大面積燒結銀基板連接接頭示意圖Fig.1 Schematic of large-area substrate-bonding joints

1.3 工藝制定

傳統的小面積燒結銀工藝采用的升溫速率為5℃/min,在200℃左右停留時間過長,焊膏在相對較低的溫度下開始燒結,致密化程度較低。另外,對流干燥導致干燥速度較慢,燒結時仍有大量有機物殘留造成缺陷,嚴重影響界面熱阻,削弱模塊的可靠性。

大面積燒結的挑戰在于溶劑排放距離和溶劑量增大,導致高而不均勻的孔隙率和氣泡等缺陷,限制了燒結銀在基板連接上的使用。TAN等人通過雙層印刷方法獲得大面積燒結銀接頭,輔助壓力為1.8~2.8 MPa[11]。GAO等人研究了通過雙層印刷方法制備的大面積接頭界面熱阻的二維分布[12]。但雙層印刷的方法工序復雜,并且第二層的厚度很薄,難以保證焊膏與上基板之間的完全潤濕。

對于燒結銀而言,適當的干燥方法是高質量互聯的關鍵因素,必須在干燥時間和最終互連質量之間取得平衡。為此,在燒結工藝前采用開放式接觸干燥技術。與對流干燥等相比,開放接觸干燥具有更大的蒸發面積,可以快速均勻地去除溶劑,同時焊膏上表面溫度相對較低,仍然保留所需的潤濕性,因此非常適用于超大面積燒結[13-14]。另外,在大面積基板連接中,對粘接層的致密化均勻程度要求極高,以避免局部熱阻升高產生熱量聚集,損壞芯片。因此,在改進工藝中,采用直接加熱至280℃的升溫速率,以快速通過非致密化燒結階段[15]。

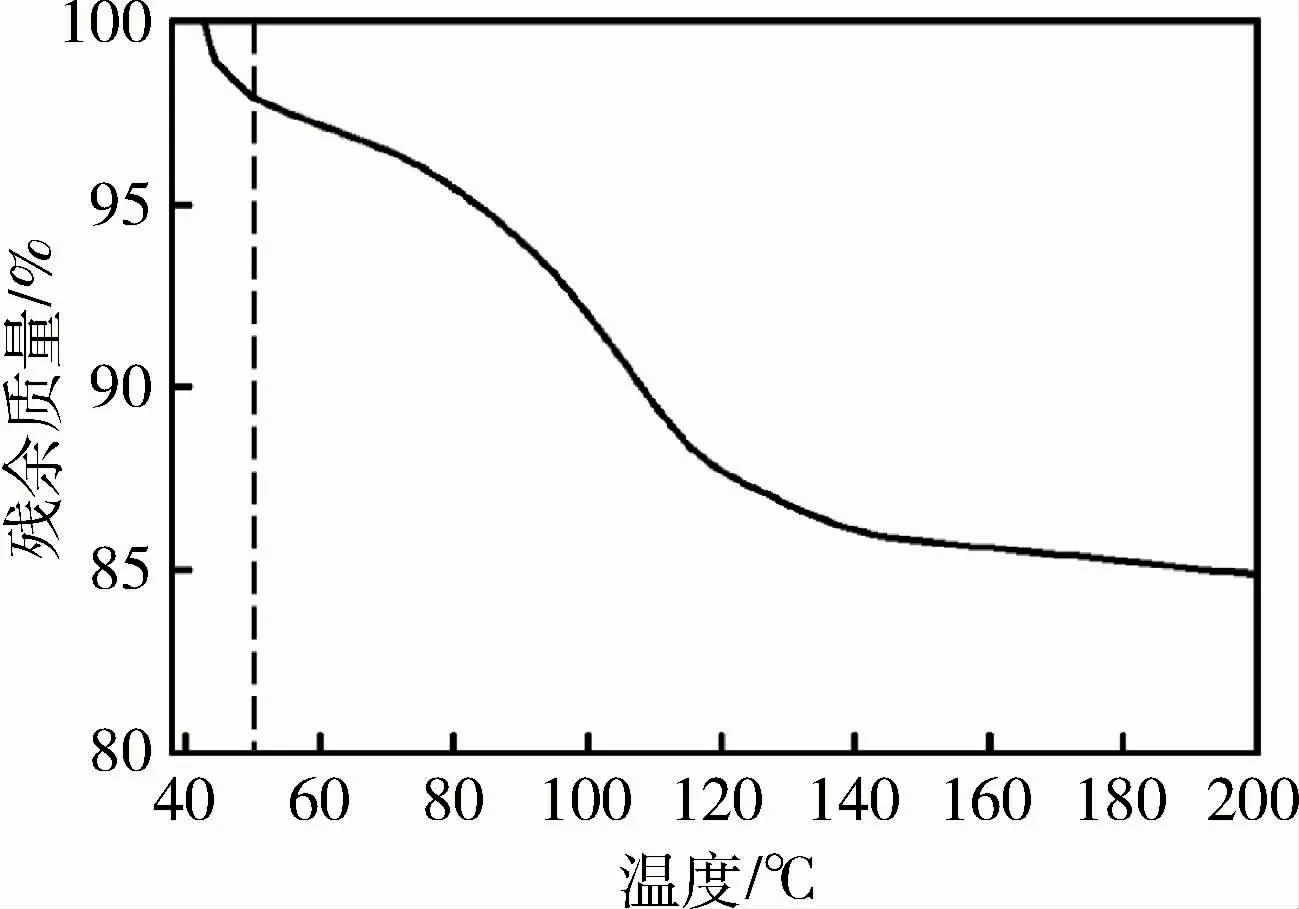

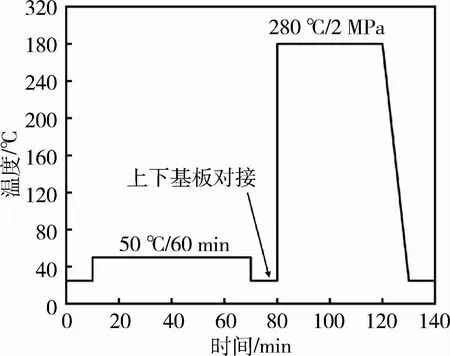

參考圖2所示的銀焊膏的熱重分析(TGA)分析結果,制定了如下圖3燒結工藝。焊膏開放接觸干燥溫度為有機物開始揮發的溫度50℃,以便于控制有機物含量。燒結溫度選取有機物揮發完全溫度280℃,以保證粘結層中不產生缺陷。

圖2 銀焊膏熱重(TGA)分析Fig.2 Thermogravimetric analysis of silver paste

圖3 改進的大面積燒結銀工藝示意圖Fig.3 Modified processing of large-area silver sintering

1.4 性能表征

試樣制備完成后,根據GJB4027A—2006標準,超聲掃描顯微鏡面掃描模式(C-scanning acoustic microscope,C-SAM)和X射線計算機斷層掃描(XCT)用于評估燒結銀層的的微觀結構,觀察有無氣孔、裂紋等缺陷。本文所使用的X射線計算機斷層掃描儀型號為YXLONY Cougar SMT,其分辨率可達1μm。超聲掃描顯微鏡型號為SONIX ECHO,其分辨率為0.5μm,重復精度為±0.5μm。為了檢驗24 mm×24 mm的大面積燒結銀接頭的機械性能,用金相切割機將樣品按照4排4列的形式切成16個小塊,通過剪切測試儀以0.2 mm的恒定剪切速率進行測試,獲得試樣的剪切強度大小和分布,從而評估粘接質量。掃描電鏡(SEM)用于觀察剪切斷裂位置的形態,獲知失效形式。另外,為研究界面結合情況和孔隙率,使用SEM觀察橫截面微觀結構。

2 結果與討論

2.1 無損檢測

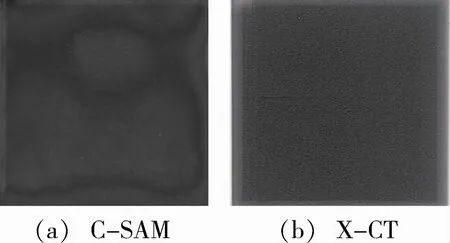

為了考察單次印刷工藝所制備大面積燒結接頭的連接質量,采用C-SAM和X-CT進行無損檢測,結果如圖4所示,采用改進工藝制備的大面積連接試樣中的焊膏層表現出均勻的結構,沒有明顯的孔洞或裂紋等缺陷。燒結銀層與基板的界面緊密結合,沒有發生分層。無損檢測的結果證明,根據焊膏的熱重分析曲線改進的燒結工藝,保證了焊膏中有機物的充分干燥,避免了殘余有機物迅速沸騰導致的氣泡或氣體逸散形成的氣道,實現良好的燒結質量。

圖4 大面積燒結銀基板連接接頭無損檢測圖像Fig.4 Non-destructive testing image of large-area sintered silver substrate joints

2.2 剪切強度分布測試

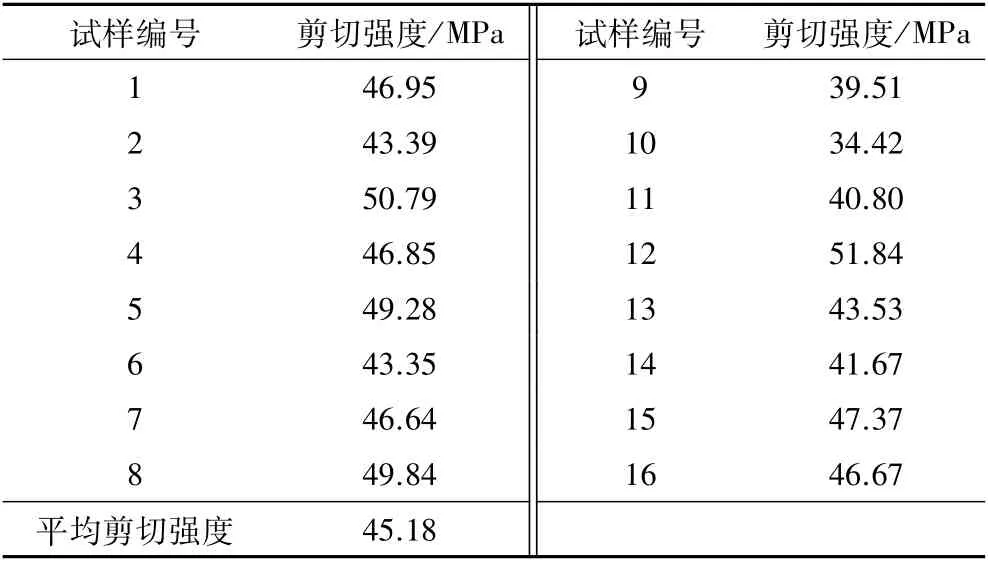

低溫燒結銀大面積連接接頭的強度二維分布情況如表1所示。結果表明,采用改進工藝獲得的低溫燒結大面積連接平均強度可到達45.18 MPa以上。強度分布在34.42~51.84 MPa內,總體均勻穩定,和無損檢測的結果一致。試驗證明改進的大面積燒結銀工藝可以滿足航天功率模塊的機械性能要求。

綜合考慮無損檢測和剪切試驗的結果,改進工藝制備的大面積燒結接頭焊膏分布均勻,粘接強度高,沒有明顯的孔洞、裂紋等缺陷,可滿足航天功率模塊中基板粘接的要求。通過優化的燒結工藝制備的試樣的斷裂模式和微觀結構使用SEM表征。

表1 大面積燒結銀基板連接接頭剪切強度二維分布Tab.1 Two-dim ensional distribution of shear strength of large-area sintered silver substrate joints

2.3 連接試樣微觀分析

2.3.1 斷面微觀分析

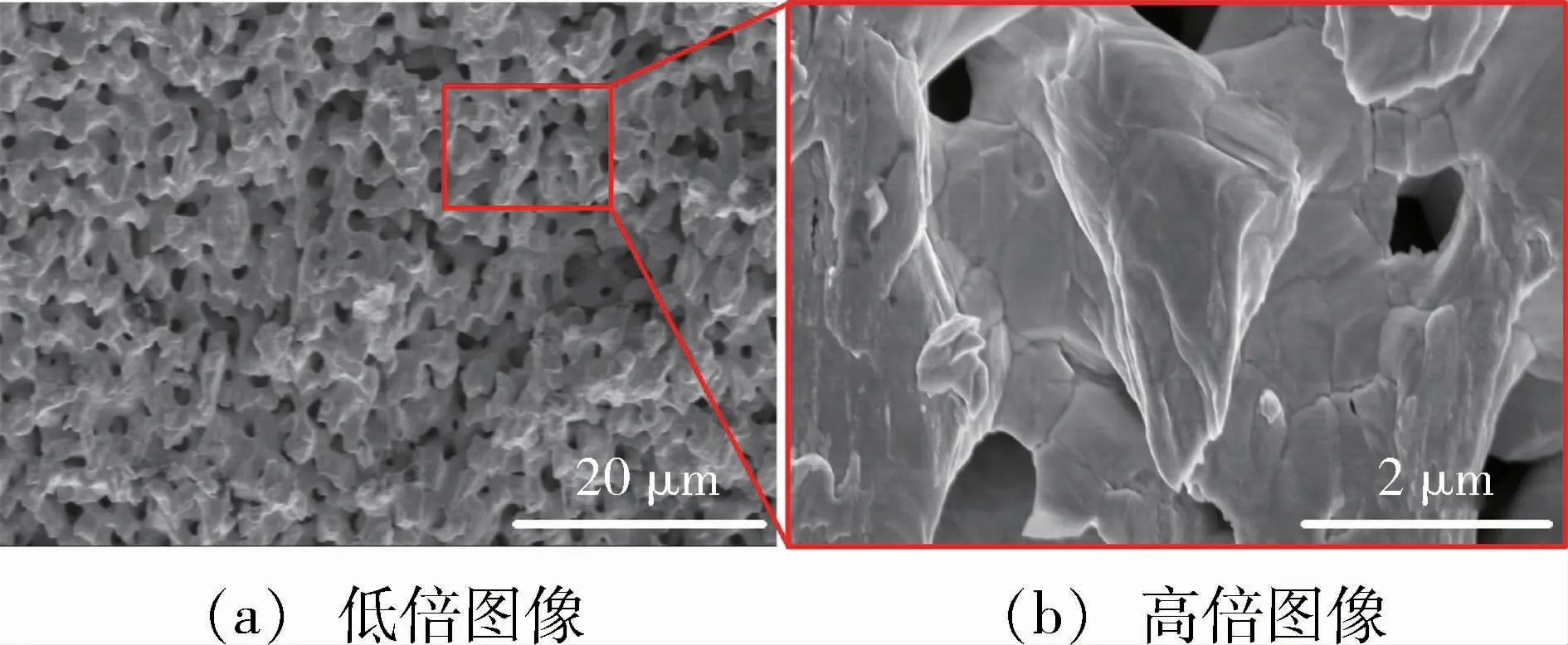

連接試樣的剪切斷面微觀形貌如下圖5所示。通過對剪斷試樣的觀察發現,大面積燒結接頭的剪切失效發生在燒結銀層內部。斷面上可以觀察到大量具有明顯塑性變形的晶粒,形成韌窩,表現出典型的韌性斷裂形貌。同時,試樣的剪切強度達到45.18 MPa,也證實了這一點。剪切斷面微觀結構說明焊膏與上下基板的界面上形成了可靠的連接。高倍率SEM圖像顯示銀顆粒之間的良好致密化,沒有孤立的銀微粒存在,晶粒之間也緊密結合。可以證明銀漿中的分散劑被充分燒蝕,這意味著改進工藝可以有效地提高連接質量。

圖5 大面積燒結銀基板連接接頭剪切斷面SEM圖像Fig.5 SEM image of shear section of large-area sintered silver substrate joint

2.3.2 橫截面微觀分析

通過對改進工藝制備的試樣截面進行SEM顯微觀察,從下圖6中可以看出,焊膏層與上連接層DBC基板和下連接層銅底板之間,均通過銀粒子的充分擴散,完成了界面的可靠連接。與無損檢測的結果一致,SEM圖片顯示界面上沒有發生分層現象。燒結后的銀焊膏層呈現典型多孔結構,平均厚度為50μm,沒有氣泡或裂縫等缺陷,表現出均勻的致密化程度。

銀焊膏燒結后的多孔純銀結構,除了具有較傳統連接材料更高的導電、導熱性能以外,還具有較低的彈性模量,可以很好的削弱由于上下連接層熱膨脹系數不匹配造成的剪切應力,獲得更好的長期可靠性。

孔隙率對燒結銀性能的影響不可忽略。通常,孔隙率越低,粘合層的熱電性能越好。Image pro plus用于處理圖像并計算孔隙度。為了縮小誤差幅度,采用四個SEM圖像的平均值。孔隙率為4.82%,遠低于雙層印刷工藝的孔隙率17.6%[11]。橫截面微觀形貌分析表明,通過優化工藝實現了用于基板連接的高質量大面積燒結銀接頭。

圖6 大面積燒結銀基板連接接頭橫截面SEM圖像Fig.6 SEM image of cross section of large area sintered silver substrate joint

3 結論

本文改進的航空功率模塊中大面積(>500 mm2)連接低溫燒結銀焊膏工藝,主要結論如下:

(1)采用單層印刷,50℃,60min的預干燥步驟可以有效控制缺陷,獲得沒有明顯缺陷的大面積銀焊膏燒結連接接頭。

(2)快速升溫可優化燒結質量,所得接頭強度分布均勻,平均強度可達45.18 MPa,在剪切測試中表現出內聚破壞模式和典型的韌性斷裂形態。

(3)采用改進工藝制備的燒結銀連接層微觀結構均勻致密,孔隙率為4.82%,沒有發生分層現象。