柔性有機硅氣凝膠復合材料的制備及性能研究

姚鴻俊 王 飛 朱召賢 董金鑫 龍東輝

(1 華東理工大學,化學工程聯合國家重點實驗室,上海 200237)

(2 中國空間技術研究所,北京 100074)

文 摘 以甲基三甲氧基硅烷(MTMS)和二甲基二甲氧基硅烷(DMDMS)為前驅體,通過溶膠-凝膠、常壓干燥制備出柔性有機硅氣凝膠,研究了MTMS與DMDMS的摩爾比對其化學組成和微觀結構的影響;采用莫來石纖維氈作為增強體,制備出密度為0.25 g/cm3的柔性有機硅氣凝膠復合材料。實驗結果表明,所制復合材料具有優異的熱穩定性,其室溫熱導率在0.03W/(m·K)以內;當MTMS和DMDMS的摩爾比為3.8∶1.2時,復合材料的均勻伸長率達3.6%、殘重率達82.4%;復合材料經高溫處理后,有機硅氣凝膠轉變為無機SiO2氣凝膠,較好地保持煅燒前的微觀形貌和隔熱性能;通過500 s石英燈靜態加熱,發現復合材料的表面有陶瓷化反應,厚度方向無收縮,背部溫升81℃,表現出燒蝕/隔熱的雙重特性。

0 引言

SiO2氣凝膠是一種具有微納米網絡結構的固態物質,具有高比表面積、低密度、低熱導率等特性,在隔熱[1-6]、電學[7]、光學[8-9]和催化劑[10]等多個領域都有巨大的應用潛力。SiO2氣凝膠通常以正硅酸乙酯(TEOS)或正硅酸甲酯(TMOS)為硅源,硅氧鍵結合力強,分子鍵活動空間狹小,因此很容易發生脆性斷裂,導致制備出的氣凝膠柔韌性較差,強度較低。此外,在制備過程中往往需要超臨界干燥,這也大大增加了制造成本。

有機硅氣凝膠是將甲基、乙基等有機基團替代硅烷中原有的甲氧基或乙氧基形成的氣凝膠,既可以通過引入有機基團增加分子鏈間的空間,賦予氣凝膠柔性[11],又可以部分取代凝膠骨架中相鄰的羥基,減少在常壓干燥時的不可逆收縮[12]。最初,NAGARAJA D.HEGDE[13]和吳文軍[14]等以甲基三乙氧基硅烷(MTES)為單一硅源,甲醇為溶劑,采用酸堿兩步法制備了具有優良柔性的有機硅氣凝膠。由于位阻作用限制了氣凝膠顆粒的長大,因此,二功能基硅烷的引入可以使聚合程度進一步降低,有利于獲得更具有柔性的氣凝膠。后來,GEN HAYASE[15]等分別選用了甲基、乙烯基、3-巰丙基、苯基、3,3,3-三氟丙基等有機基團取代原有甲氧基的一個或兩個,采用二、三功能基硅烷共同前軀體體系,通過表面活性劑用來控制相分離,制備出柔性有機硅凝膠。但是,純有機硅氣凝膠強度低,不易加工,很難應用于實際工程中。

有機硅復合材料是一種常見的燒蝕材料。近年來,美國NASA Ames研究中心發展出一種低密度柔性有機硅復合材料,即有機硅浸漬可重復使用陶瓷燒蝕體(SIRCA)。SIRCA是以RTV有機硅樹脂為基體、低密度陶瓷纖維預制體為增強體,通過部分浸漬工藝得到的多孔燒蝕材料。該復合材料浸漬的有機硅樹脂含量可控,分布均勻,其密度在0.22~0.33 g/cm3之間,能夠滿足低熱流密度(200W/cm2以內)的防隔熱需求。SIRCA曾應用于火星探路者飛行器以及“漫游者”火星探測器。另外,還被用在X-34飛行器的翼前沿和鼻錐部位[16]。基于SIRCA良好的服役表現,德國Kistler公司已經選用它作為K-1重復使用運載火箭的鼻錐和其他高溫區域熱防護材料。

本文結合傳統有機硅樹脂燒蝕防熱和氣凝膠優異隔熱的性能特點,制備出一種有機硅氣凝膠復合材料。將有機硅單體通過溶膠-凝膠反應、常壓干燥技術,制備得到柔性的有機硅氣凝膠;進一步以莫來石纖維氈為增強體,制備出尺寸為100 mm×100 mm×10 mm的柔性有機硅氣凝膠復合材料。基于有機硅氣凝膠在分子鏈上既存在有機基團又含有無機基團的結構特性,期待其具有有機材料燒蝕和無機材料隔熱的雙重性能。

1 實驗

1.1 材料制備

有機硅溶膠的制備:將硅烷、水、醋酸、尿素、十六烷基三甲基氯化銨(CTAC)均勻混合,其中MTMS與DMDMS的摩爾比有5.0∶0、3.8∶1.2、3.4∶1.6、3.0∶2.0四種,完全溶解后劇烈攪拌0.5~1 h后得到有機硅溶膠。

有機硅氣凝膠的制備:將溶膠置于80℃環境下凝膠老化24 h,之后用60℃水浸泡24 h,再用60℃異丙醇洗滌3次,每次間隔8 h,最后在常溫常壓下干燥72 h得到氣凝膠樣品,分別標記為X=0、X=1.2、X=1.6、X=2.0。此處,0、1.2、1.6、2.0分別表示DMDMS在兩種硅烷中所占份數。

有機硅氣凝膠復合材料的制備:將4種溶膠分別倒入裝有尺寸大小為100 mm×100 mm×10 mm的莫來石纖維的模具中,使其完全浸漬纖維,其他制備過程與氣凝膠相同,將所制備的4種復合材料分別記為XF=0、XF=1.2、XF=1.6、XF=2.0。

1.2 測試儀器

采用掃描電子顯微鏡觀察樣品的微觀形貌(SEM,NOVA Nano 450,FEI);使用紅外光譜儀對樣品的化學鍵進行分析(FTIR,Spectrum 100,Perkin Elmer);利用光譜儀觀察樣品的固體29Si核磁共振譜(Avance-300,Bruker)。使用熱重分析儀分析樣品在空氣和氮氣中的熱穩定性(TG,SDT Q600);采用熱流導熱儀測試樣品(厚度方向)的室溫熱導率(HFM 436,Netzsch);用電子萬能試驗機測試樣品的力學性能(Instron 3367)。

1.3 測試標準

掃描電鏡:化學纖維微觀形貌及直徑的測定掃描電鏡法GB/T 36422—2018;紅外:紅外光譜分析方法通則GB/T 6040—2019;熱導率:絕熱材料穩態熱阻及有關特性的測定熱流計法標準GB/T 10295—2008;拉伸強度:纖維增強塑料拉伸性能試驗方法GB/T 1447—2005。

2 結果與討論

2.1 有機硅氣凝膠的制備和結構分析

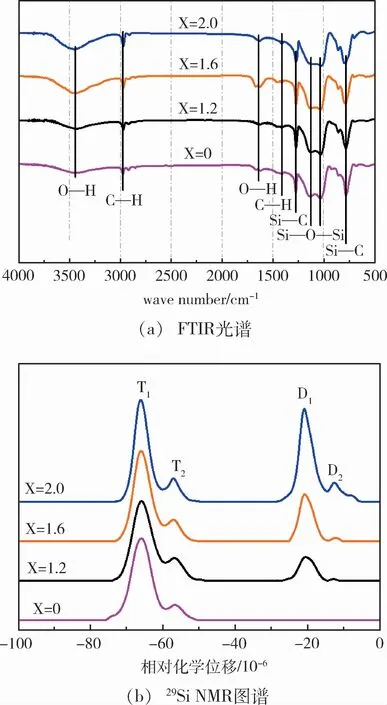

MTMS和DMDMS在酸性環境下水解為高活性產物,在堿性環境下縮合生成新的網狀或籠狀結構,DMDMS以其特有的二官能鏈節與MTMS以化學鍵相連,生成有機硅預聚體,通過表面活性劑控制相分離,常壓干燥后,最終獲得塊狀的柔性有機硅氣凝膠。由圖1(a)可以看出,有機硅主要的鍵為Si—O—Si鍵,出現在1 033和1 131 cm-1兩處。781和1 274 cm-1的峰對應于Si—C鍵,甲基中的C—H鍵的峰出現在1 410和2 970 cm-1,而O—H鍵的峰出現在1 622和3 427 cm-1。如圖所示,Si—O—Si,Si—C,C—H鍵吸收峰強度隨著X值從0增加到2.0出現上升趨勢。Si—O—Si鍵的增加表明氣凝膠中有更多的二官能團有機硅的交聯。在圖中還能注意到,在大約800 cm-1處有一個新的峰(DMDMS中新的Si—C鍵)出現在X=1.2、X=1.6和X=2.0樣品中,且峰的強度逐漸上升。

由圖1(b)可看出,X=0的圖譜顯示出氣凝膠在-56.7×10-6(T2)和-65.9×10-6(T1)的兩處共振峰。這些峰值分別代表了CH3Si(—O)2(—OH)和CH3Si(—O)3兩種結構。由于只存在一點未反應的羥基,所以T2的比例較低。X=1.2、X=1.6和X=2.0的圖譜在-1.25×10-5(D1)和-2.09×10-5(D2)顯示出兩個新的峰,它們分別來自DMDMS中的(CH3)2Si(—O)(—OH)和(CH3)2Si(—O)2兩種結構。這些都可歸因于DMDMS嵌入MTMS基氣凝膠的結構中。

圖1 不同MTMS/DMDMS比例下有機硅氣凝膠微觀結構表征Fig.1 Microstructure of silicone aerogels prepared at different MTMS/DMDMS ratios

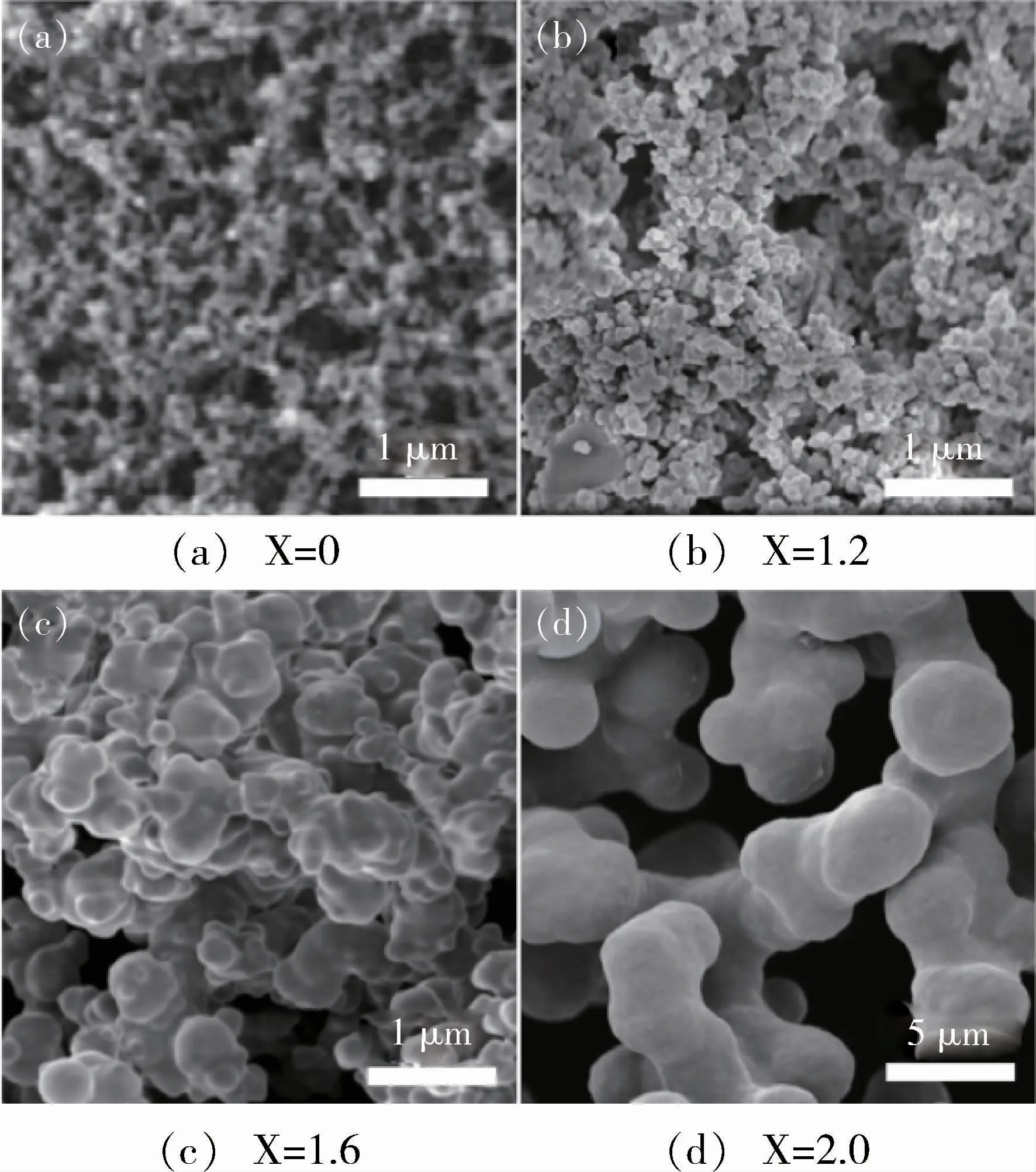

圖2是所制備的有機硅氣凝膠的SEM圖。

圖2 有機硅氣凝膠的SEM圖Fig.2 SEM images of silicone aerogels

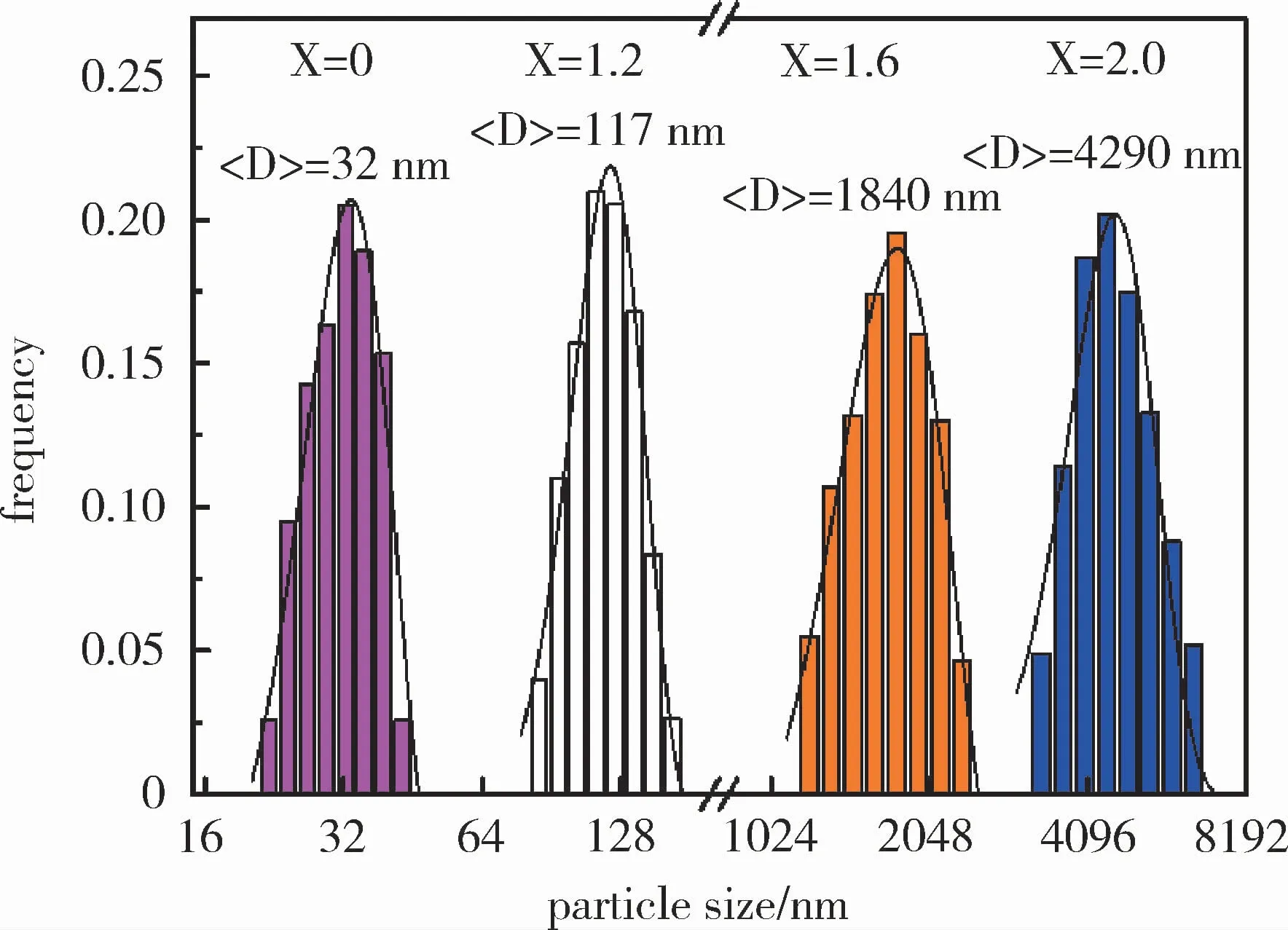

圖2可以看出,X=0的樣品中,由于只含有MTMS,所以形成了粒徑極小的氣凝膠,隨著DMDMS的添加,氣凝膠顆粒逐漸變大,進一步結合圖3(相應的氣凝膠粒徑分布)可知,只含有MTMS形成的氣凝膠平均粒徑最小,約32 nm;而隨著DMDMS的添加氣凝膠顆粒逐漸提升至4 290 nm。由于MTMS具有三個官能團,當它們相互交聯形成三維網絡空間結構時,粒徑只能生長到幾十納米就發生鏈終止反應,阻止顆粒進一步生長;而引入含有二個官能鏈結的DMDMS后,空間結構能進行二維的拓展,使得鏈增長反應得以延續;但粒徑并不能無限制的增長,當DMDMS在有機硅中的含量大于50%以后將無法獲得氣凝膠,只能生成一些沉淀。

圖3 有機硅氣凝膠粒徑分布圖Fig.3 Particle size distribution of silicone aerogels

2.2 有機硅氣凝膠復合材料的制備及形貌

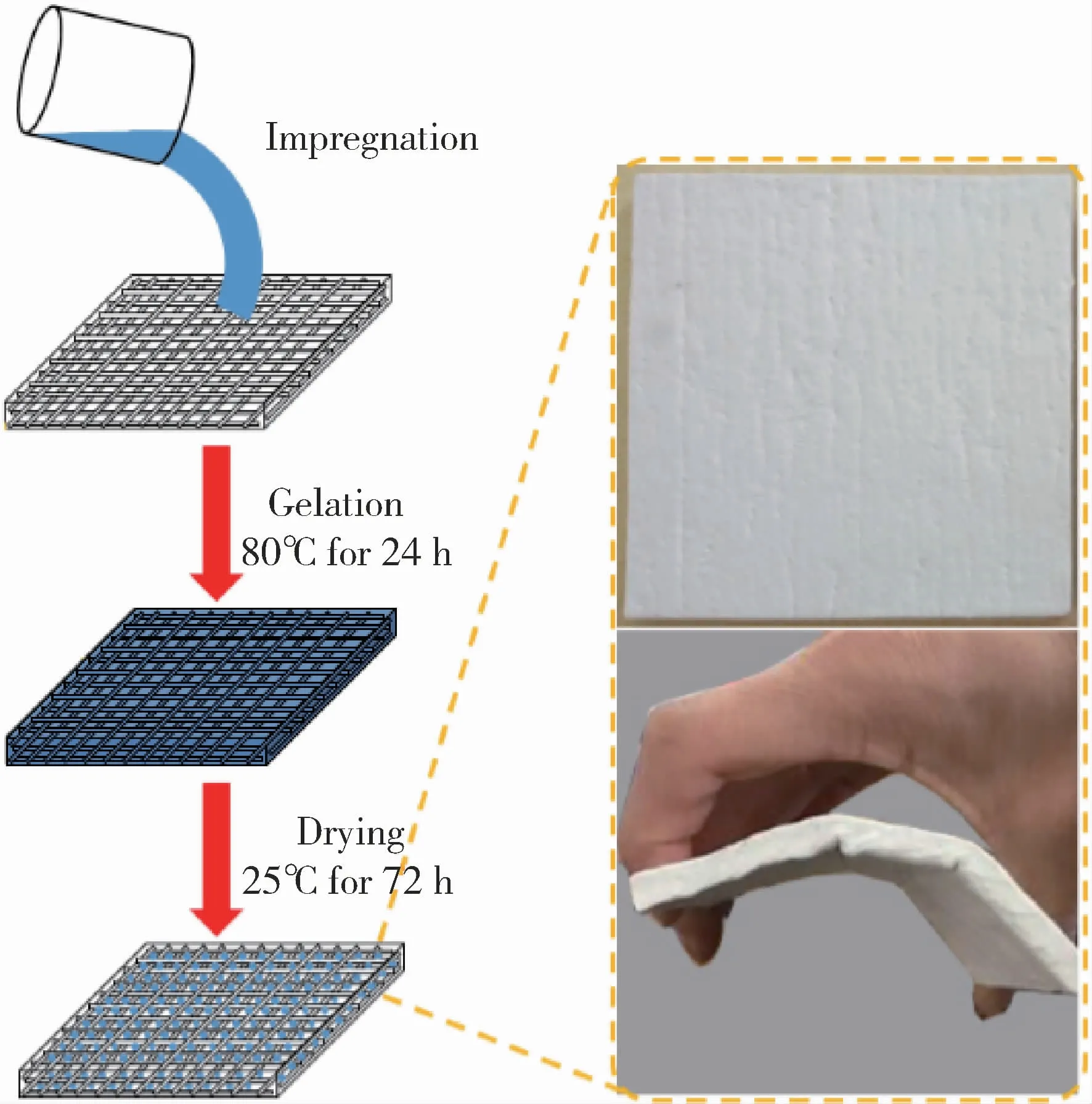

圖4為復合材料的制備工藝圖。

圖4 復合材料的制備工藝圖Fig.4 Preparation of composites

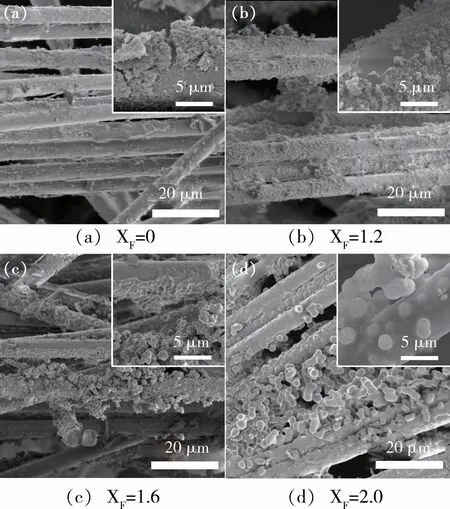

如圖4所示,將有機硅溶膠浸漬低密度莫來石纖維氈,經過溶膠-凝膠反應、常壓干燥后,得到柔性有機硅氣凝膠復合材料。干燥過程中,復合材料無明顯的體積收縮。隨著MTMS和DMDMS的比例由5∶0變化到3∶2,即XF的值由0增加到2.0時,復合材料的密度幾乎不變,維持在0.25 g/cm3左右。由圖5是有機硅氣凝膠復合材料的SEM圖可見,纖維的引入沒有影響氣凝膠顆粒的生長,其粒徑和形貌與之前純氣凝膠基本一致;氣凝膠顆粒與纖維之間具有良好的界面結合,進而有效地提高了復合材料的力學性能。

圖5 復合材料的SEM圖Fig.5 SEM images of composites

2.3 有機硅氣凝膠復合材料的力學性能

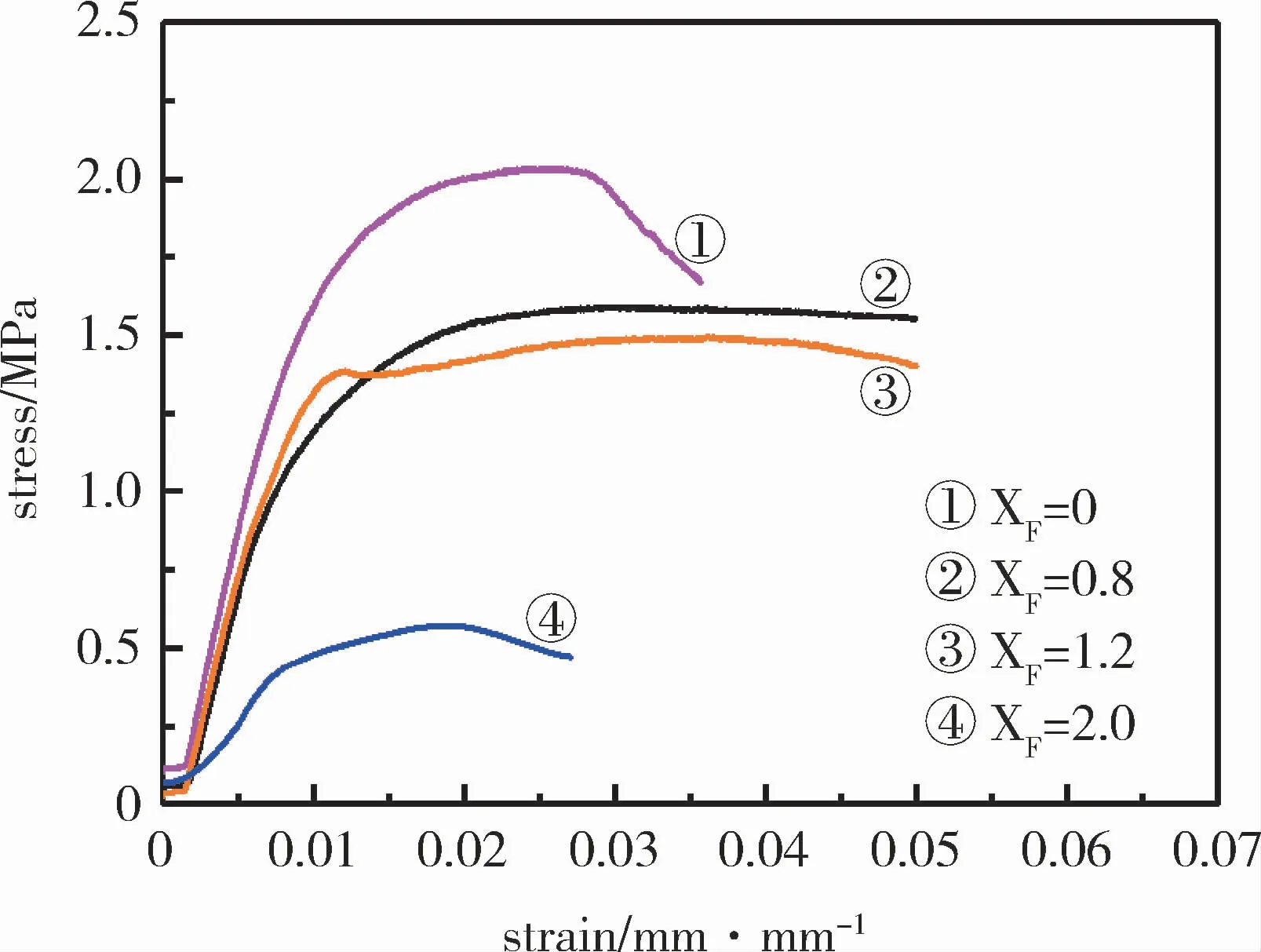

圖6為復合材料的平面拉伸應力-應變曲線,相應結果列于表1。隨著XF的值逐漸增加至2.0,復合材料的拉伸強度從2.03 MPa降至0.57 MPa,而均勻伸長率先從2.5%上升至3.6%,隨后降低到1.8%。與此同時,由于XF值的增加,在到達屈服點后的應力下降速度逐漸變慢,這意味著材料柔性的增加。

圖6 復合材料的平面拉伸應力-應變曲線Fig.6 Plane tensile stress-strain curves of composites

結合圖6和表1中可以看出,引起復合材料力學性能變化的主要原因是因為填充在纖維之間的氣凝膠粒徑的不同。隨著氣凝膠粒徑增大到一定程度,其比表面積逐漸減小,氣凝膠與纖維之間的接觸面積和界面結合力減小,因此隨著外界應力的施加,復合在更小的應力下屈服。而粒徑的增大使得顆粒之間的孔隙有所增大,這使得氣凝膠有更多的活動空間,導致復合材料更有柔性,在更大的應變下屈服。但隨著氣凝膠粒徑進一步增大時,界面結合力的影響遠遠大于空間結構的影響,這使得復合材料的拉伸強度和均勻伸長率都出現下降趨勢。

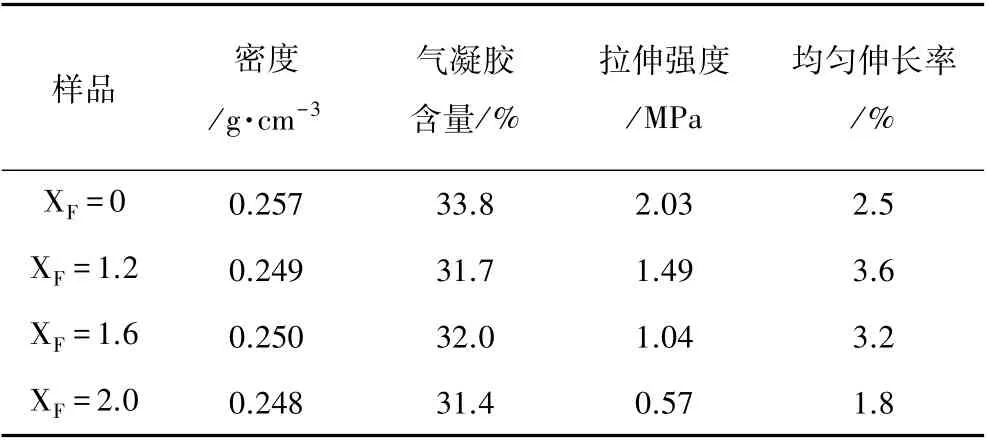

表1 復合材料的物理性能參數Tab.1 Physical properties of com posites

2.4 有機硅氣凝膠復合材料的熱穩定性

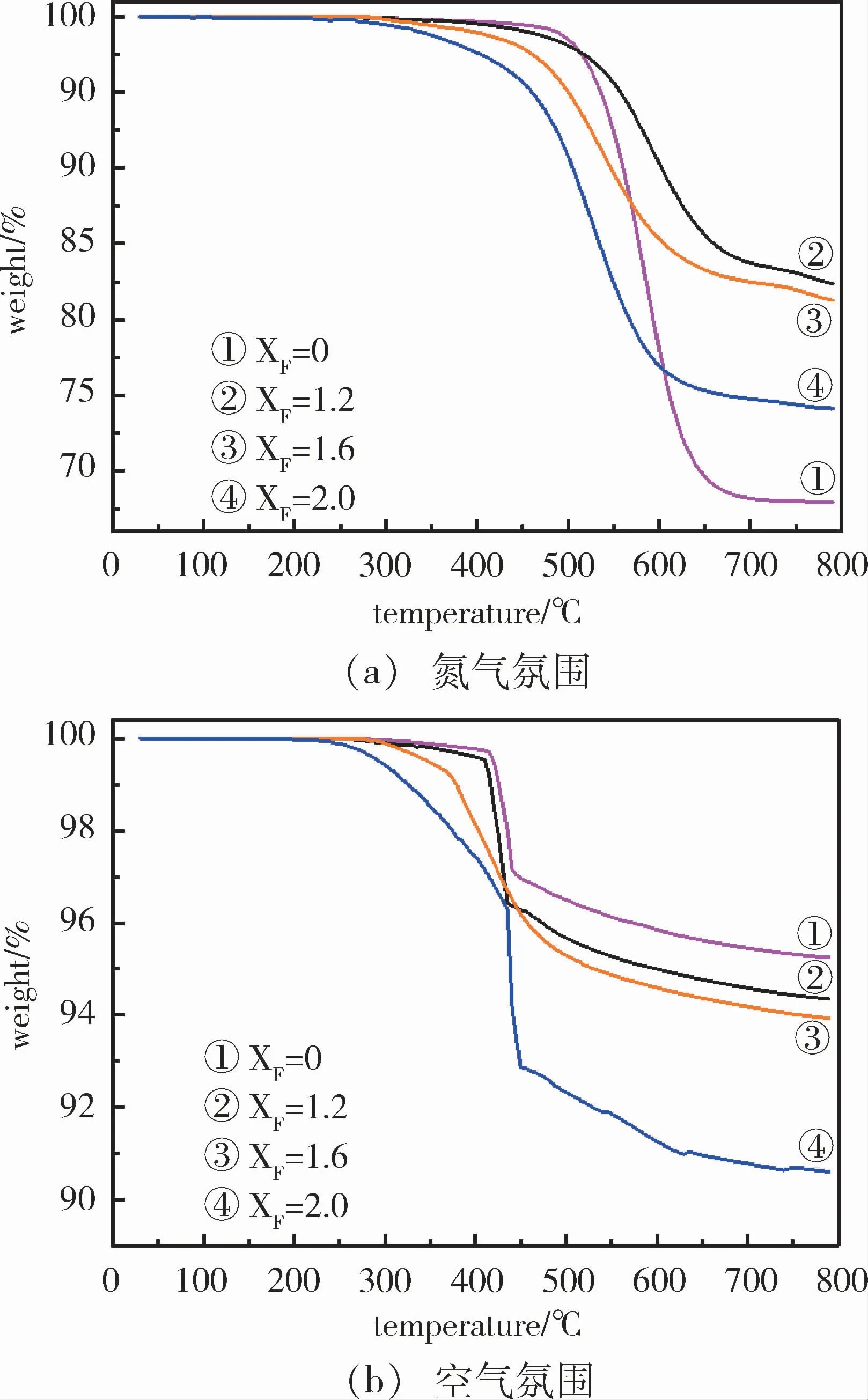

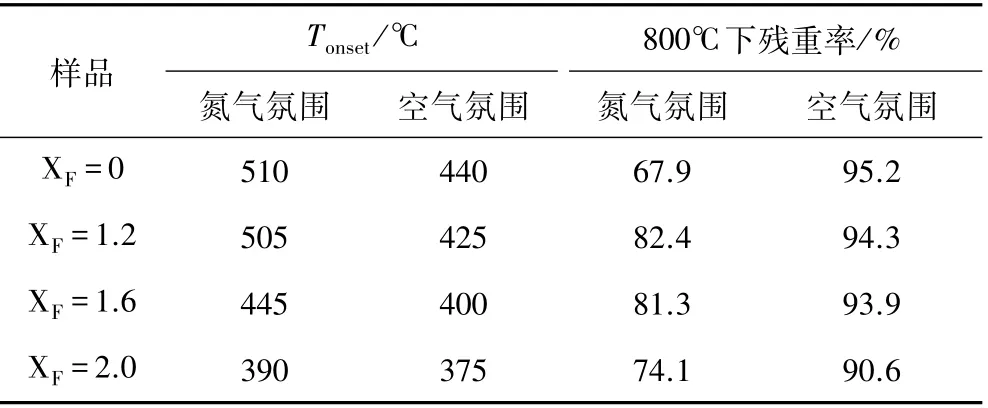

圖7為復合材料在氮氣和空氣氛圍中的TG曲線,表2總結了TG曲線中特征數據。在氮氣氛圍下,隨著XF的值從0增加到2.0,復合材料的Tonset2d從510℃下降至390℃;而殘重率從67.9%增加到82.4%,再緩慢下降至74.1%。這是因為只含三功能度MTMS時,由于位阻過大,受熱后難以形成穩定的環狀結構,質量大多以低分子揮發物損失掉[17]。隨著DMDMS的加入,位阻逐漸減小,使得有更多環狀低聚硅氧烷生成,導致了更高的殘重率。但DMDMS過多引入后,結構中多余的DMDMS在390℃時開始裂解出低分子揮發物,導致熱穩定性和殘重率下降。

在空氣氛圍中,隨著XF的值從0增加到2.0,和殘重率都出現一個緩慢的下降趨勢,分別從440℃變為375℃,從95.2%降到90.6%。在高溫空氣氛圍中,有機硅會發生熱氧老化[18],即有機側鏈的深度氧化,釋放出小分子量的氣體(水和二氧化碳),從而導致質量損失,一般在350℃時開始發生。由于DMDMS側鏈比MTMS多一個甲基,隨著DMDMS含量逐漸增加,被氧化的甲基數量增多,使得殘重率略有下降。隨著DMDMS過多的引入,除了被氧化的甲基數量增多之外,加之氣凝膠分子結構內部的不穩定,使得材料的熱穩定性殘重率有了極大幅度的下降。

圖7 復合材料的熱重分析Fig.7 TGA of composites

表2 復合材料在氮氣和空氣氛圍中的熱重分析結果Tab.2 TGA results of composites in nitrogen and air

2.5 復合材料熱處理前后的性能變化

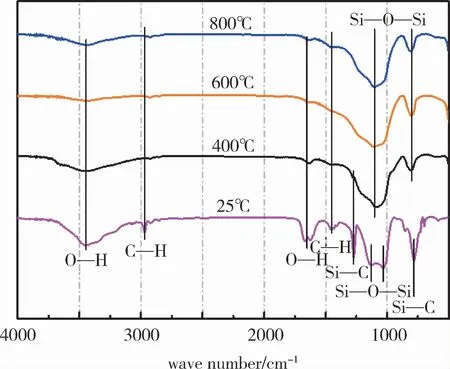

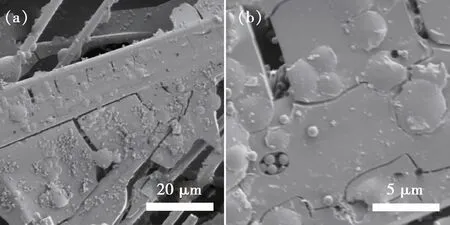

圖8是XF=1.2樣品在空氣氛圍熱處理前后的FTIR光譜圖。熱處理后,1 033和1 131 cm-1兩處的有機硅Si—O—Si鍵吸收峰消失,而在和1 089 cm-1兩處出現了無定形SiO2的吸收峰。此外,Si—C和C—H等有機功能團典型特征峰消失,表明有機硅轉變為無機的SiO2形態。圖9是復合材料熱處理前后的微觀形貌。熱處理后,氣凝膠與纖維氈之間繼續保持了良好的界面結合,只是形成的顆粒之間出現了一定程度的粘連和熔并現象。

圖8 熱處理前后XF=1.2的FTIR光譜圖Fig.8 FTIR spectra of XF=1.2 before and after calcination

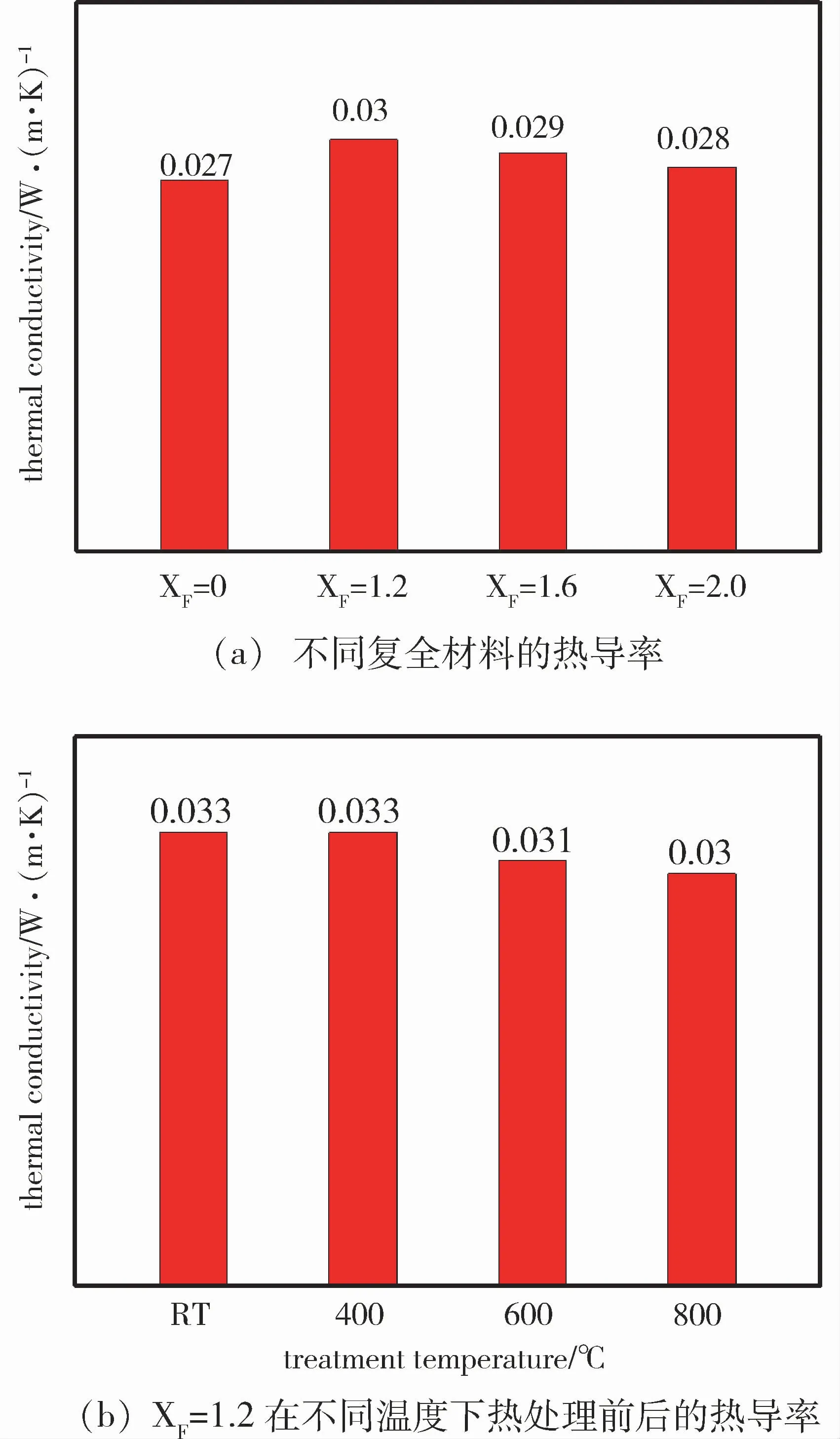

圖10(a)記錄了不同復合材料的室溫熱導率。在室溫下,傳熱主要以固態熱傳導為主,四種復合材料的熱導率差別不大,均維持在較低的水平[0.027~0.030W/(m·K)]。如圖10(b)所示,復合材料XF=1.2經過熱處理后,由于無機SiO2氣凝膠是熱的不良導體,其熱導率比有機硅氣凝膠略低,所以隨著材料中的有機硅逐漸轉變為無機SiO2,其室溫熱導率值稍有降低,從0.030 W/(m·K)下降到0.028 W/(m·K),展現了良好的隔熱性能。

2.6 復合材料的靜態熱考核

圖10 復合材料的室溫熱導率Fig.10 Thermal conductivity under room temperature of composites

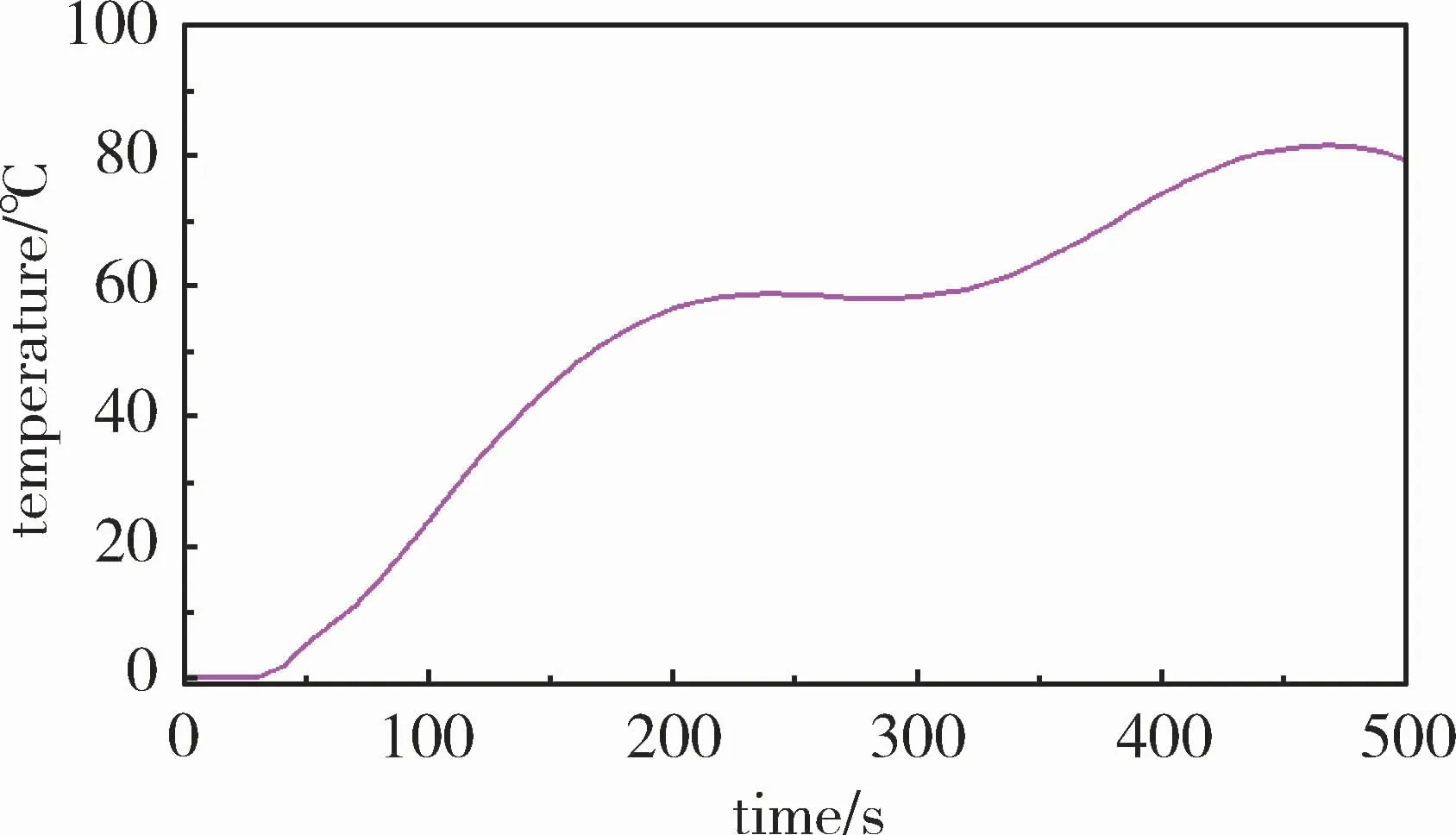

模擬某彈道熱環境對有機硅氣凝膠纖維復合材料進行靜態加熱考核,最高冷壁熱流為496 kW/m2、熱壁熱流為322 kW/m2、總加熱量14.9 MJ/m2、總加熱時間為500 s,復合材料背部無金屬板支撐,熱電偶與復合材料背部直接接觸。圖11為復合材料XF=2.0的背溫-時間曲線,復合材料背面溫升為81℃,防隔熱性能優異。材料表面光滑平整,表面明顯變硬,厚度方向無收縮。進一步對加熱后的材料表面進行SEM分析,結果如圖12所示。表面氣凝膠的有機成分完全氧化,無機成分熔并成較致密的片狀結構,且與纖維之間緊密連接,對應于有機硅的陶瓷化反應。因此,由于有機硅氣凝膠復合材料的有機燒蝕特性和納米孔隔熱特性,使得其具有防隔熱一體化功能,在中低熱流、低剪切、長時間有氧加熱環境下,具有較好的應用潛力。

圖11 XF=2.0的石英燈考核背部溫升-時間曲線Fig.11 Back temperature rise-time curves of quartz lamp heating of XF=2.0

圖12 XF=2.0經石英燈考核后的SEM圖Fig.12 SEM images after quartz lamp heating of XF=2.0

3 結論

以MTMS和DMDMS兩種有機硅為前驅體,通過常壓干燥技術,制備出柔性有機硅氣凝膠;進一步以低密度纖維氈為增強體,制備出柔性有機硅氣凝膠復合材料,分析了材料的力學性能、熱穩定性、隔熱性能以及石英燈靜態防熱性能。主要結論如下:

(1)改變MTMS和DMDMS比例能夠有效調控氣凝膠的網絡結構,隨著DMDMS比例的增加,氣凝膠的平均粒徑從32 nm上升至4 290 nm;

(2)以低密度莫來石纖維氈為增強體,制備出密度在0.25 g/cm3的有機硅氣凝膠復合材料,其拉伸強度在0.5~2 MPa、均勻伸長率在1.8~3.6%之間隨DMDMS比例可調;

(3)有機硅氣凝膠復合材料室溫熱導率在0.03 W/(m·K)以內;經800℃空氣煅燒后,有機相轉化為無定形SiO2顆粒結構,復合材料的熱導率有所下降,表現出優異的隔熱性能;

(4)有機硅氣凝膠復合材料經500 s石英燈靜態加熱后,材料表面光滑平整,出現了陶瓷化現象,厚度方向無收縮,背部溫升81℃,具有防隔熱一體化功能。