無機納米粒子對木粉/高密度聚乙烯木塑復合材料熱學及力學性能的影響

祁睿格, 何春霞, 付菁菁,2, 趙麗梅, 姜彩昀

(1. 南京農業大學 工學院, 南京 210031; 2. 農業部南京農業機械化研究所, 南京 210014)

木塑復合材料是近年發展起來的綠色環保材料,是以熱塑性塑料為基體,填充木纖維微粒制備而成的,因木粉和熱塑性塑料可通過回收林業廢棄樹枝、舊木、鋸末以及塑料垃圾等廢棄物獲得,故其對減少環境污染和提高資源利用率具有重要意義.木塑復合材料兼具木質纖維和塑料的優點,已廣泛用于戶外地板、園林建筑、家具和汽車內飾等領域[1],但其在使用過程中存在易熱脹冷縮(線性熱膨脹系數大)、熱穩定性差和長期使用時強度降低等缺點,從而影響使用性能及壽命[2].因此,對木塑復合材料熱學性能和力學性能的研究十分重要.

無機粒子具有優良的剛性、尺寸穩定性和熱穩定性,并且具有資源豐富、價格便宜、無毒等優點,可以提高高分子復合材料的尺寸穩定性、電磁性和熱穩定性及力學性能,降低熱膨脹系數,改善加工性能[3-6].Dey等[7]發現,添加硅粉(體積分數為3%~20%)的高密度聚乙烯(HDPE)復合材料的熱膨脹系數隨著溫度的升高而呈現出線性增大的趨勢,且硅粉的體積分數越高,HDPE復合材料的熱膨脹系數越小,當其體積分數為20%時HDPE復合材料熱膨脹系數降至 7.5×10-5K-1左右;Pan等[8]研究發現,添加納米二氧化硅能夠提高木粉/HDPE木塑復合材料的熱穩定性;Devi等[9]研究了納米二氧化鈦和納米二氧化硅對納米黏土改性木材/聚苯乙烯丙烯腈木塑復合材料力學性能的影響,發現兩種納米粒子均能夠提高復合材料的熱穩定性,并改善復合材料的彎曲和拉伸性能;Deka等[10]研究發現,納米黏土能夠提高HDPE、低密度聚乙烯、聚丙烯和聚氯乙烯混合木塑復合材料的耐熱性能.

本文以木粉為填充材料,回收HDPE為基體,分別加入納米碳酸鈣(NPCC)、納米蒙脫土(NMMT)和納米氧化鋁(NAL),采用模壓成型方法制備木塑復合材料,并分析木粉/HDPE木塑復合材料的熱穩定性和力學性能,以探討不同無機納米粒子對木粉/HDPE木塑復合材料的熱學性能和力學性能的影響,為開發高性能木塑復合材料提供理論依據.

1 試驗原料及材料制備方法

1.1 原料

試驗所用楊木粉回收自南京永信農林廢棄物利用有限公司,HDPE回收自南京東南銅業有限公司,馬來酸酐接枝偶聯劑購自南通日之升高分子新材料有限公司,工業級乙撐雙硬脂酰胺(EBS)以及工業級硬脂酸鋅購自印尼朝陽化學公司, NPCC購自上海匯精亞納米新材料有限公司,NAL購自南京新化原化學有限公司,NMMT購自浙江豐虹新材料有限公司.

1.2 復合材料制備方法

將楊木粉纖維自然干燥,再粉碎、精磨過60目篩(粒度為 0.250 mm),放入電熱恒溫鼓風干燥箱,在110 ℃下干燥4 h;然后,將楊木粉、納米粒子、回收HDPE顆粒與馬來酸酐接枝偶聯劑置于混煉機中混煉(木粉與HDPE質量比為3∶2,納米粒子的質量分數為4%),混煉溫度為210 ℃,時間10 min;混煉后,將混合材料放入模具內,在XLB-DC型平板硫化機(湖州順力橡膠機械有限公司產)上進行模壓成型,模壓溫度為190 ℃,模壓壓力為9 MPa,時間為8 min,從而制備出木粉/HDPE木塑復合材料和含3種納米粒子的改性木粉/HDPE木塑復合材料.將成型的木粉/HDPE木塑復合材料按照材料性能測試要求加工成所需尺寸樣品.

1.3 性能表征

(1) 線性熱膨脹系數測試.按照GB/T 2572—2005《纖維增強塑料平均線膨脹系數試驗方法》中的方法,采用PYC-D型低溫膨脹系數測定儀測試木粉/HDPE木塑復合材料的線性熱膨脹系數,所用溫度范圍為-30~60 ℃,升溫速度為1 ℃/min.

(2) 熱失重測試.采用NEZSCH STA 449 F3型同步熱分析儀測試木粉/HDPE木塑復合材料的熱失重(TG)、差示掃描量熱分析(DSC)曲線,取樣質量為8 mg,氬氣保護,升溫速率為10 ℃/min,溫度為30~600 ℃.

(3) 力學性能測試.采用CMT6104型SANS微機控制電子萬能試驗機,按照GB/T1040.4—2006《塑料拉伸性能的測定》第4部分中的方法測試木粉/HDPE木塑復合材料的拉伸強度,所用拉伸速度為2 mm/min;按照GB/T9341—2008《塑料彎曲性能的測定》中的方法測試木粉/HDPE木塑復合材料的彎曲強度,所用加載速度為2 mm/min;按照GB/T1043.1—2008《塑料簡支粱沖擊性能的測定》第1部分中的方法測試木粉/HDPE木塑復合材料沖擊強度.

以上試驗均在室溫條件下進行,結果取3次試驗結果的平均值.

(4) 微觀結構分析.采用日本日立S-4800型掃描電子顯微鏡(SEM)觀察添加無機納米粒子前后的木粉/HDPE木塑復合材料的界面形貌.試驗前,將復合材料表面進行噴金處理.

2 結果與討論

2.1 木粉/HDPE木塑復合材料的線性熱膨脹系數

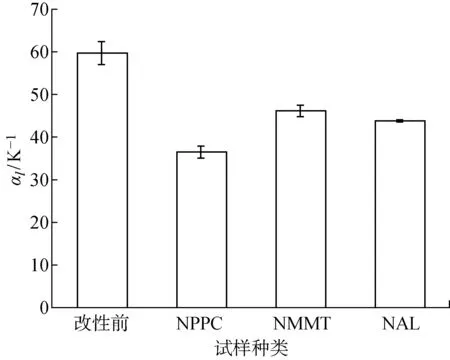

圖1所示為木粉/HDPE木塑復合材料和3種納米粒子改性木塑復合材料的線性熱膨脹系數(αl).由圖1可以看出,添加3種無機納米粒子均可以顯著降低木粉/HDPE木塑復合材料的αl,這可能是由于納米粒子能夠增加木塑復合材料中HDPE分子熱運動所克服的相鄰鏈段間內聚力等阻力,而且HDPE分子熱運動還需要克服納米粒子與高分子鏈之間的摩擦力,使得木塑復合材料的熱膨脹更為困難;另外,HDPE與納米粒子相互纏繞,也限制了HDPE分子鏈的熱運動和形變,從而降低了木塑復合材料的αl[11-12].

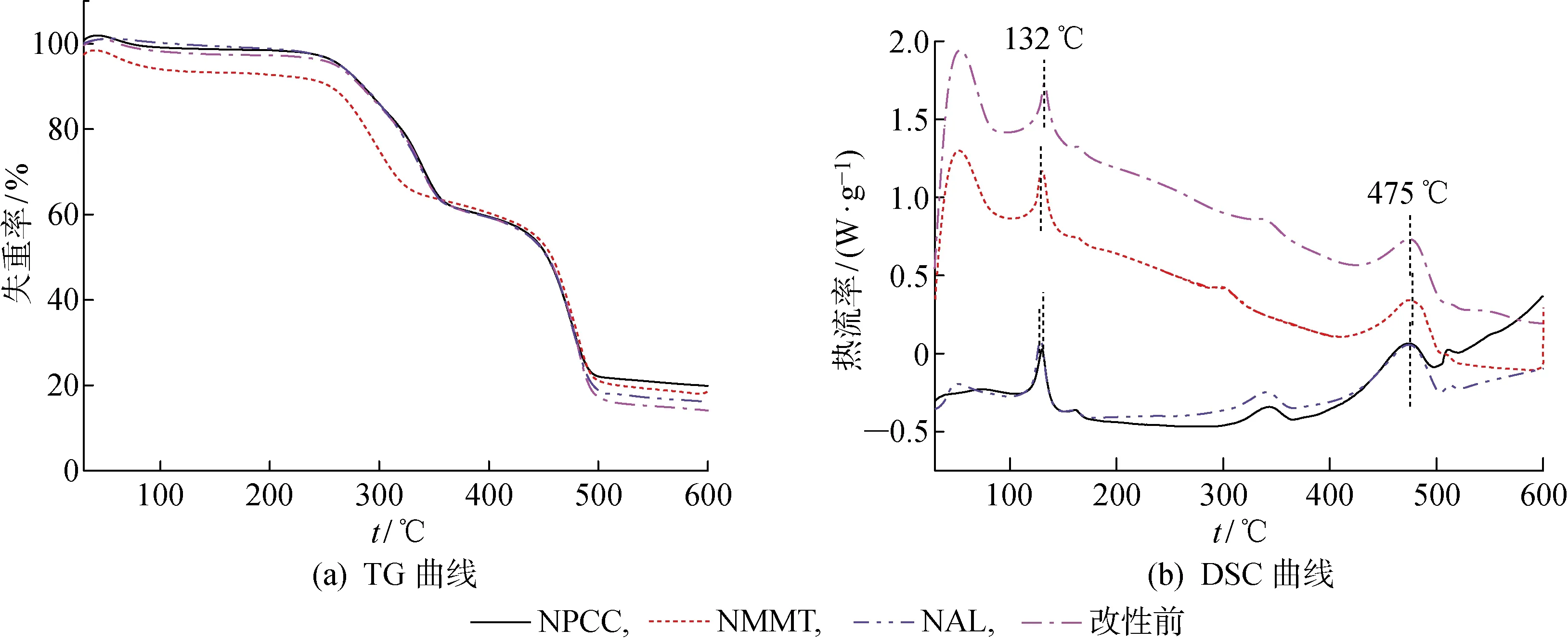

圖2 木粉/HDPE和無機納米粒子改性木粉/HDPE木塑復合材料的TG和DSC曲線Fig.2 TG and DSC curves of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

圖1 木粉/HDPE和無機納米粒子改性木粉/HDPE木塑復合材料的線性熱膨脹系數Fig.1 Thermal expansion properties of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

綜上所述,3種納米粒子均能夠有效地減小木粉/HDPE木塑復合材料的αl,其中NPPC的效果最為顯著.

2.2 木粉/HDPE木塑復合材料熱穩定性

圖2所示為木粉/HDPE木塑復合材料和3種無機納米粒子改性木粉/HDPE木塑復合材料的TG和DSC曲線.由圖2(a)可見,4種木塑復合材料的失重分為3個階段.第1階段,溫度低于100 ℃,木塑復合材料的失重較小,主要是由水及小分子化合物釋放引起的;第2階段(熱分解第1階段),在溫度為260~340 ℃時的失重最嚴重,是由纖維三大組分(纖維素、半纖維素和木質素)熱分解引起的[15],在溫度為340~430 ℃時的失重較平緩,表明木質素進一步產生了熱分解;第3階段(熱分解第2階段),溫度為450~493 ℃時HDPE產生了熱分解(HDPE分子鏈中的碳鏈骨架斷裂,其熱分解溫度為416~477 ℃[16]),500 ℃以上為熱分解剩余物的進一步炭化.由于NPCC粒子屬于硬相組分,其彈性模量較高,在測試溫度范圍內的殘重率約為 97.0%[17-18],本文試驗在600 ℃時添加NPCC的木粉/HDPE木塑復合材料的殘重率比未添加納米粒子的木粉/HDPE木塑復合材料提高了39.1%;而NMMT在400和800 ℃時的殘重率分別為 92.4% 和 87.2%[19].由圖2(b)可以看出:木粉/HDPE木塑復合材料在129~132 ℃范圍內出現了第1個顯著吸收峰,此時,其TG曲線無明顯失重,表明HDPE在此溫度范圍內發生了熔融;未添加納米粒子的木粉/HDPE木塑復合材料在160 ℃左右出現了1個小的吸收峰,對應的TG曲線出現了失重,這可能是由于該溫度為馬來酸酐接枝偶聯劑熱分解溫度的緣故[20].

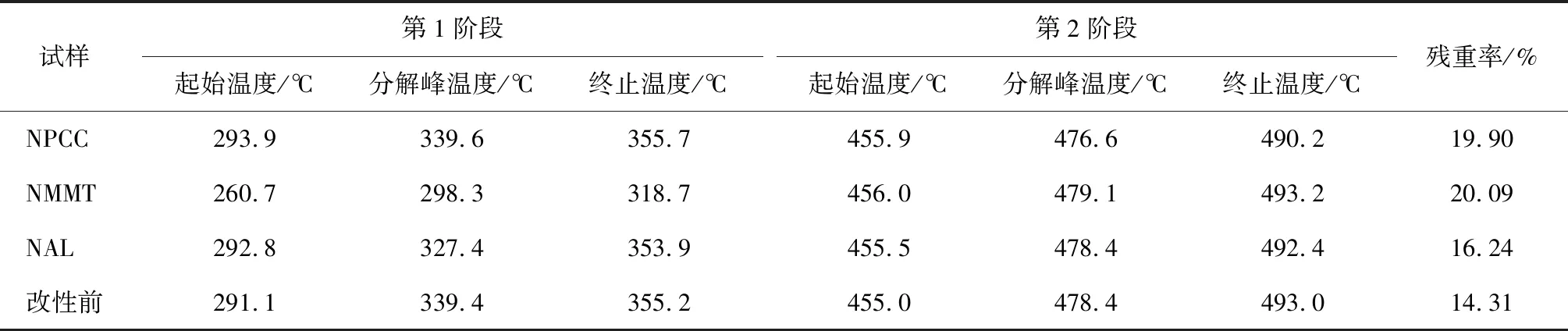

表1列出了木粉/HDPE和無機納米粒子改性木粉/HDPE木塑復合材料TG曲線的特征溫度參數.由表1可見,添加NMMT可使木粉/HDPE木塑復合材料提前進入熱分解階段,這可能是由于NMMT的有機插層的陽離子產生分解[21]而導致第2階段的起始分解溫度降低的緣故.另外,由圖2(b)可見,木塑復合材料的第3個吸收峰出現在475 ℃,相對應的TG曲線在450~460 ℃范圍內進入第3失重階段.采用3種納米粒子改性的木粉/HDPE木塑復合材料在第3失重階段的特征溫度均有不同程度的提高,表明3種無機納米粒子均能夠提高木粉/HDPE木塑復合材料的熱穩定性,這是由于納米材料的透過性較弱、揮發性分解物不易擴散的緣故[16].其中,添加NMMT的木粉/HDPE木塑復合材料在第3失重階段的特征溫度值最高,這是由于NMMT具有較大比表面積[21],與基體分子的相互作用較強,而且NMMT片層經剝離或者部分剝離后能夠較均勻地分散在木塑復合材料中,并且對HDPE分子鏈的熱運動產生了限制作用,從而使得木粉/HDPE木塑復合材料的熱分解變得更加困難[22].

表1木粉/HDPE和無機納米粒子改性木粉/HDPE木塑復合材料TG曲線的特征參數

Tab.1Thermogravimetricdataofwoodpowder/HDPEandinorganicnano-particlesmodifiedwoodpowder/HDPEwood-plasticcomposite

試樣第1階段起始溫度/℃分解峰溫度/℃終止溫度/℃第2階段起始溫度/℃分解峰溫度/℃終止溫度/℃殘重率/%NPCC293.9339.6355.7455.9476.6490.219.90NMMT260.7298.3318.7456.0479.1493.220.09NAL292.8327.4353.9455.5478.4492.416.24改性前291.1339.4355.2455.0478.4493.014.31

圖3 木粉/HDPE和無機納米粒子改性木粉/HDPE木塑復合材料的力學性能Fig.3 Mechanical properties of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

綜上所述,NPCC粒子改性木粉/HDPE木塑復合材料的熱穩定性較好,與改性前相比,其起始熱分解溫度提高了 2.8 ℃,600 ℃時的殘重率提高了 39.1%.

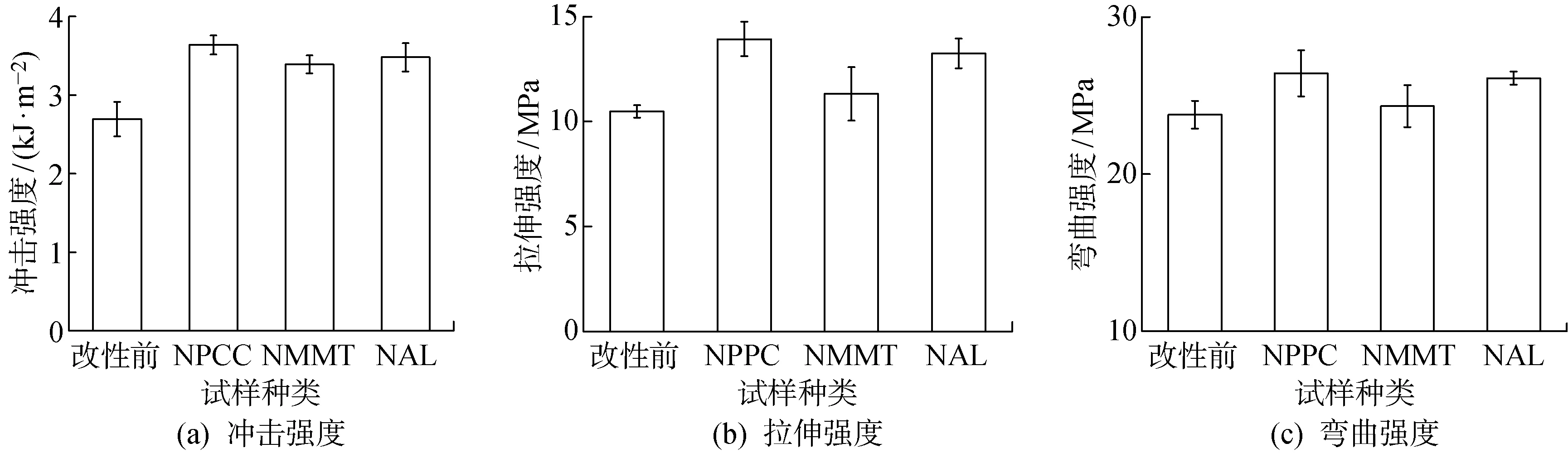

2.3 木粉/HDPE木塑復合材料力學性能

圖3所示為木粉/HDPE和3種納米粒子改性木粉/HDPE木塑復合材料的力學性能.由圖3可以看出,3種納米粒子均能夠提高木粉/HDPE木塑復合材料的沖擊強度、拉伸強度和彎曲強度.其原因在于:納米粒子能夠與基體HDPE的大分子鏈產生物理化學作用而緊密結合,納米粒子與HDPE大分子鏈交聯形成的物理交聯點使復合材料受到外力時能夠抑制分子鏈的滑動[23],在受到沖擊時能夠產生銀紋,消耗部分沖擊能量,而且在銀紋延伸過程中接觸到其他納米粒子時能夠阻止銀紋發展成裂紋而導致材料破壞,從而提高了復合材料的沖擊韌性[24].另外,馬來酸酐接枝偶聯劑能夠增強納米粒子與HDPE界面的相容性,納米粒子能夠分散木粉/HDPE木塑復合材料的應力集中,從而提高木粉/HDPE木塑復合材料的沖擊強度、拉伸強度和彎曲強度等力學性能.

由圖3還可以看出,與改性前相比,添加無機納米粒子NPCC、NMMT和NAL后,木粉/HDPE木塑復合材料的沖擊強度分別提高了 35.32%、26.02% 和 29.37%,拉伸強度分別提高了 32.86%、7.94% 和 26.33%,彎曲強度分別提高了 11.05%、2.27% 和 9.76%.由此可知,添加NPCC的木粉/HDPE木塑復合材料力學性能提高的幅度較大,添加NAL的次之,添加NMMT的提高幅度較小.

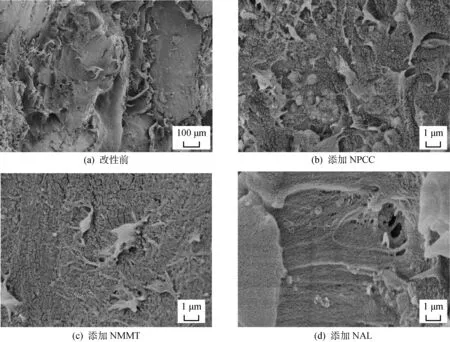

2.4 木粉/HDPE木塑復合材料沖擊斷面分析

圖4所示為木粉/HDPE和3種納米粒子改性木粉/HDPE木塑復合材料沖擊斷面形貌的SEM照片.由圖4(a)可見:未添加納米粒子的木粉/HDPE木塑復合材料沖擊斷面出現了較多因纖維從塑料基體中拔出而形成的空洞,表明木粉/HDPE木塑復合材料中木粉與基體HDPE的界面相容性不佳,界面結合力較弱,從而導致其沖擊強度較低;添加3種納米粒子的木粉/HDPE木塑復合材料沖擊斷面纖維拔出形成的空洞較少,表面缺陷也較少,這可能是納米粒子與高分子鏈相互作用形成了物理交聯點,在復合材料體系中,納米粒子的加入起到了引發和終止銀紋的作用,從而提高了木粉/HDPE木塑復合材料的沖擊韌性.由圖4(b)可以看出,NPCC在木粉/HDPE木塑復合材料中分散均勻,大多數粒子被基體包覆,粒子與基體界面模糊,結合緊密,沖擊后的斷面未出現NPCC與木塑復合材料基體剝離的現象,說明其與木塑復合材料界面的結合力較強[25],而且可見沖擊斷面形成的塑性材料的韌性窩結構,所以NPCC能夠提高木粉/HDPE木塑復合材料的沖擊韌性.由圖4(c)可見,添加NMMT的木粉/HDPE木塑復合材料沖擊斷面較為平齊,且斷面僅可見少量NMMT.由圖4(d)可見,NAL能夠被HDPE基體所包覆,且其分散也較為均勻,偶聯劑可以大幅提高納米粒子與HDPE的界面相容性,表明其發生斷裂所需克服的界面結合力較大,這與其力學性能的分析結果一致.由此可見,NPCC改性木粉/HDPE木塑復合材料的沖擊性能最優.

圖4 木粉/HDPE和無機納米粒子改性木粉/HDPE木塑復合材料沖擊斷面形貌的SEM照片Fig.4 The impact section microstructure of wood powder/HDPE and inorganic nano-particles modified wood powder/HDPE wood-plastic composite

3 結論

(1) 3種無機納米粒子(NPCC、NMMT和NAL)均能夠大幅降低木粉/HDPE木塑復合材料的線性熱膨脹系數,提高其熱穩定性.其中,以添加NPCC的效果最顯著,可使木塑復合材料線性熱膨脹系數的降幅達 38.95%,使得受熱過程中的起始熱分解溫度提高 2.8 ℃,600 ℃時的殘重率提高 39.1%.

(2) 3種無機納米粒子均能夠提高木粉/HDPE木塑復合材料的力學性能.其中,以添加NPCC的木粉/HDPE木塑復合材料力學性能最優,與未添加納米粒子的木塑復合材料相比,其拉伸強度、彎曲強度和沖擊強度分別提高了 32.86%、11.05% 和 35.32%,這是由于木塑復合材料的沖擊斷面形成了塑性材料的韌性窩結構且NPCC被基體包覆良好、與聚合物形成緊密的界面結構的緣故.