巷道過斷層段圍巖穩定性分析及支護技術研究

霍衛星

(霍州煤電集團辛置煤礦,山西 霍州 031412)

0 引言

由于我國煤礦地質條件復雜,巷道受到各種地質構造的影響,在巷道掘進過斷層區域由于圍巖條件較差,巷道的支護上存在著難支護、成本高、危險性大等問題,這便嚴重的影響著巷道的掘進速度,針對斷層構造對巷道的影響,國內外學者展開了大量研究,如尹立明、郭惟嘉等學者[1]通過運用ANSYS數值模擬軟件結合相似模擬試驗的研究方法,分析了回采動壓影響下斷層區域上覆巖層的變形破壞特點及礦壓分布規律,根據研究結果表明:回采動壓影響下,斷層會活化,斷層區域內的上覆巖體表現為頂板冒落高度達、周期斷裂步距小及頂板穩定性差的特點;如王玉玨,王元明等人[2]通過運用現場實踐觀測的方法對巷道圍巖應力分布狀態與斷層破碎帶產狀之間的關系進行定量分析,為巷道過斷層區域的的支護形式提供了合理可靠的參考。本文主要通過分析斷層對巷道圍巖穩定性的影響,并結合2-208工作面運輸巷變形的具體情況,對巷道過斷層區域的支護方案進行具體設計,并進行礦壓觀測驗證支護效果。

1 工程概況

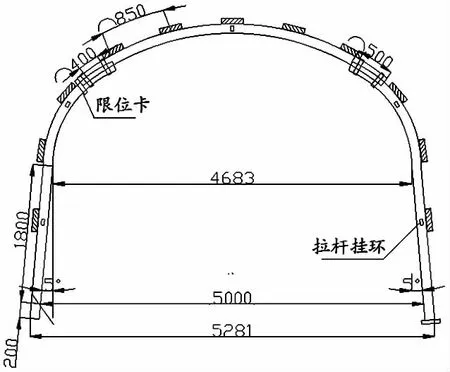

某礦2-208工作面位于二采區,主采2#煤層,煤層均厚4.1m,煤層上方直接頂為泥巖,均厚為3.0m,基本頂為細砂巖,均厚為7.2m,直接底為泥巖,均厚為4.5m,老底為中砂巖,均厚為6.5m,2-208工作面運輸巷沿2#煤層掘進,據相鄰巷道揭露及三維地震資料顯示:工作面范圍內F1162斷層橫穿工作面,其在工作面內延伸的長度約為320m,斷層的落差為7m,傾角為60°,運輸順槽在掘進過程中會揭露該斷層。巷道原本設計在掘進過斷層時采用的支護形式為U型棚支護,棚距為650mm,棚腿與底板間的夾角為85°,具體支護參數如圖1所示,在巷道當掘進至該斷層位置時,巷道在采用原有的巷道斷層的支護方案時出現U型鋼扭曲失穩,空頂區域頂板冒落及棚腿彎曲現象,為保證巷道圍巖的穩定,需在巷道過斷層段采取進一步的補強加固措施。

2 斷層對圍巖穩定性的影響

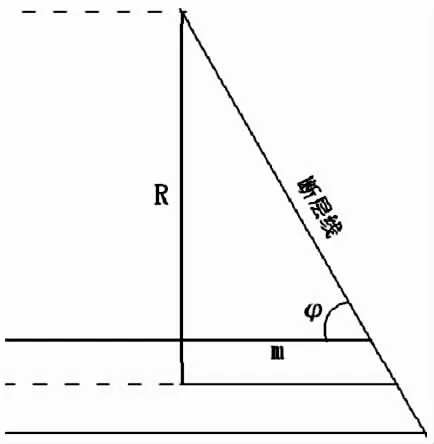

當巷道開挖后,巷道塑性區的半徑會隨著巷道的掘進而逐漸增大,當斷層面與塑性區相交時,斷層對巷道圍巖的影響便會很大,具體塑性區與斷層幾何關系曲線如圖2所示,圖中R為塑性區半徑,m為斷層最大影響塑性區的范圍,φ為斷層面與水平方向的夾角。

圖1 2-208工作面運輸巷過陷落柱段原有支護斷面圖

圖2 塑性區與斷層幾何關系圖

根據圖1中斷層與塑性區之間的幾何關系能夠得出:

根據式(1)并結合巷道開挖后塑性區的表達式能夠得出斷層最大影響塑性區的范圍m的表達式為:

根據頂板巖層裂隙的發展過程能夠得出:當巷道掘進至斷層的影響范圍時,巷道頂板的破壞過程可劃分為兩個階段,在第一階段,巷道頂板在原始應力、垂直應力和斷層面側向應力的綜合作用下出現剪切擴容,致使頂板巖層出現松動;在第二階段,當頂板裂隙延伸到斷層破碎帶時,容易致使斷層在剪切力的作用下出現上下兩盤的滑移現象,此時在覆巖重量及斷層上盤擠壓剪切力的作用下使得斷層的下盤出現擴容,從而導致斷層下盤處于極不穩定的狀態,便會出現松塌性冒落現象[3];隨著工作面掘進至斷層區域時,在掘進工作面超前壓力的作用下,前方的煤巖體會進入塑性區域,當塑性區域的范圍與斷層破碎帶貫通時,便會導致掘進頭煤壁及兩幫出現圍巖坍塌現象[4]。

3 過斷層段支護方案設計

根據2-208工作面運輸巷在掘進過斷層時巷道的變形破壞特征,并結合巷道變形破壞的機理,分析確定巷道在過斷層段采用現有支護+噴漿+注漿的支護方式來對已掘進過斷層段的巷道進行修復,對未通過的斷層采用超前加固巷道圍巖+U型鋼棚的方式進行支護。

對于巷道過斷層區域,在現有支護形式下圍巖變形量大的區域提出采用噴漿+注漿的修復方案,具體的施工工藝為:先打設鉆孔,預埋導水管與注漿管、在巷道表面噴射一層厚為150mm的噴漿層,然后進行注漿作業;對于未通過的斷層區域,采用超前注漿加固的方式掘進通過斷層。

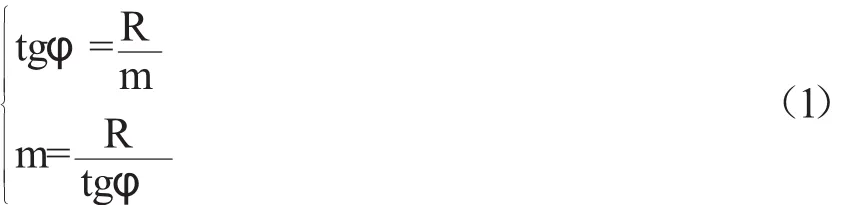

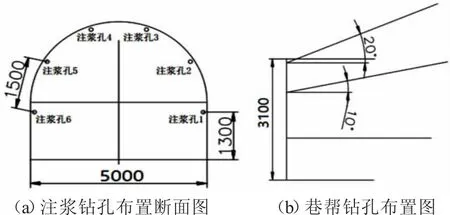

本次注漿材料主要使用水泥-水玻璃漿液,水泥的水灰比為0.6,注漿鉆孔直徑為50mm,設計修復巷道處的注漿深度為5.0m,巷道斷面內布置6個注漿孔,頂板及兩幫各布置2個,注漿孔之間的間距為1.5m,巷幫孔距離底板的高度為1.3m,具體注漿鉆孔的布置位置如圖3所示。

圖3 注漿鉆孔布置圖

具體巷道掘進過斷層區域的施工工藝流程如下:

1)巷道支護。在巷道過斷層區域,架設U型鋼棚進行支護,棚距為650mm,棚腿與底板間的夾角為85°,拱梁和腿搭接長度為500mm,搭接處各用兩個卡纜卡住,卡纜間距為400mm,鋪設φ5.7mm的金屬焊接網,網孔規格為100×100mm,(頂網4500×900mm、幫網3000×900mm)。同時每架棚拱頂按照850mm的間距均勻布置11根剎桿,棚之間用5根拉桿(采用Φ18mm×700mm的圓鋼焊制)聯鎖。

2)噴漿封閉。在U型棚架設完畢后,對巷道斷面進行噴漿作業,封閉圍巖,同時防止巷道圍巖的風化并能夠防止后續注漿作業時出現漏漿現象。噴漿所用材料主要為水泥、黃沙、石子,水灰比為0.45,水泥∶黃砂∶石子的重量比=1∶2∶2,噴砼強度為C20,噴砼厚度為150mm,在進行噴射混凝土作業時先清理墻角浮矸,噴射墻基部位,再噴射兩幫,最后噴射拱頂部位。

3)注漿加固。在進行注漿加固作業時,注漿具體按照如下步驟施工:①在需加固位置用鉆機按設計打設注漿鉆孔,鉆頭φ50mm,孔深5m;②安裝注花漿管。將注漿花管放入鉆好的注漿孔,注漿花管外端與封孔器通過螺紋連接;③封孔。封孔采用ZF-A22封孔器,通過螺紋將封孔器與注漿花管連接;④通過螺紋將注液槍與封孔器連接,開泵封孔、注漿;⑤停泵,卸壓,拆除注液槍及注漿管線,移至下一個注漿孔,單孔注漿結束。依次進行下一鉆孔注漿。

4)特殊地段的錨桿補強支護。在架棚、噴漿、注漿通過斷層區域后,根據巷道現場變形的具體情況,針對巷道變形量較大的區域采用錨桿進行補強支護,錨桿的間排距為800×800mm,錨桿選用左旋無縱筋螺紋鋼錨桿,規格為Φ22×2400mm。

4 礦壓觀測

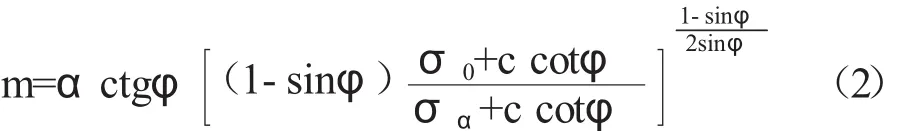

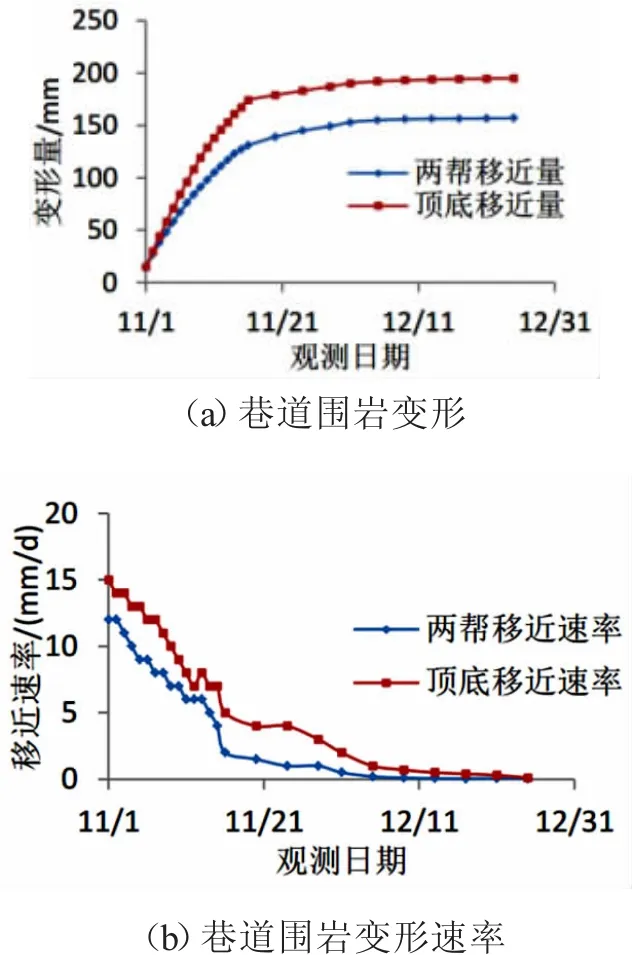

為對巷道過斷層段采用U型棚+噴漿+注漿的支護方案的效果進行驗證,對修復后的巷道表面的位移量每2天進行一次觀測,持續觀測2個月,將所得數據繪制成曲線如圖4所示。

通過分析圖5能夠得出,巷道圍巖位移量的曲線表現為前期變形快,后期逐漸趨于穩定的總體趨勢,在巷道的修復初期兩幫移近速度為12mm/d,變形速率約為15mm/d,后期巷道的變形速度逐漸減小,最終穩定在約0.1mm/d;在觀測期間內,巷道頂底板的最大移近量為196mm,兩幫的最大移近量為157mm,能夠看出巷道在采用U型棚+噴漿+注漿的支護方案后巷道圍巖變形得到了有效控制,保證了巷道圍巖的穩定。

圖4 巷道表面位移曲線

5 結論

通過分析巷道過斷層區域對圍巖穩定性影響,并具體分析2-208工作面運輸巷過斷層段巷道圍巖的變形特征,提出采用U型棚+噴漿+注漿的支護措施來控制巷道過斷層段圍巖的穩定,根據礦壓觀測結果可知,支護方案實施后巷道過斷層區域頂底板的最大移近量為196mm,兩幫的最大移近量為157mm,有效的保證了巷道圍巖的穩定。