基于荷載響應分析的倒裝式路面結構應用前景分析

楊國峰,于保陽

(1.杭州市蕭山區交通規劃設計研究院,浙江 杭州 311203;2.沈陽建筑大學 土木工程學院,遼寧 沈陽 110168)

不同的行車荷載將產生不同的應力場分布,本文通過有限元建模對比分析不同的超載工況下國內常用的半剛性路面結構與倒裝式路面結構的受力特點,判斷后者是否適用于重荷載交通。

1 國內瀝青路面結構現狀

國內的高等級公路以半剛性路面結構為主,這與中國國情息息相關,是由半剛性路面結構的瀝青面層薄、承載力好、彎沉小、初期投資少等特點決定的。但隨著交通量的快速增長,超載、超限已經成為導致路面破壞的主要原因。

在我國,柔性路面并不是陌生的概念,我國原來的設計規范就稱作《柔性路面設計規范》。在當時實際應用中也有相當一部分二級公路采用了柔性路面。受交通實際狀況制約,在我國大面積使用全壽命路面結構尚不可能。近年來,全國各地相關部門,相繼開展了倒裝式路面的研究工作,并取得了一定成果[1-2]。

本文為驗證倒裝式路面結構同樣適用于重載交通,對比分析了兩種路面結構在重載下的力學響應。

2 倒裝式路面結構的力學響應分析

由于考慮了材料的非線性性能,在不同荷載等級下的路面結構力學響應也會不同于線彈性材料的力學響應。本文分析不同軸載等級倒裝式路面結構的力學響應及其變化趨勢。

2.1 建立模型[3-6]

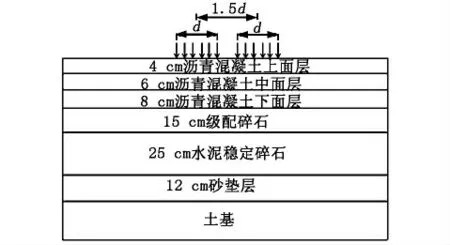

首先利用有限元模擬分析重載交通量下典型倒裝式瀝青混凝土路面。倒裝式瀝青混凝土路面結構、半剛性路面結構如圖1、圖2所示。

圖1 倒裝式路面結構圖

圖2 半剛性路面結構圖

為所建模型能真實全面地模擬路面結構荷載反應,用BISAR 對所采用倒裝式路面結構進行計算,荷載采用1.3 MPa。計算得到上面層拉應力隨位置改變的變化規律,如圖3。

圖3 拉應力隨位置變化圖

從圖3 中不難看出,距作用點2 m 左右,面層拉應力出現峰值,故建立3.75 m×3.75 m×3.75 m的路面結構模型,如圖4。

圖4 模型及邊界條件

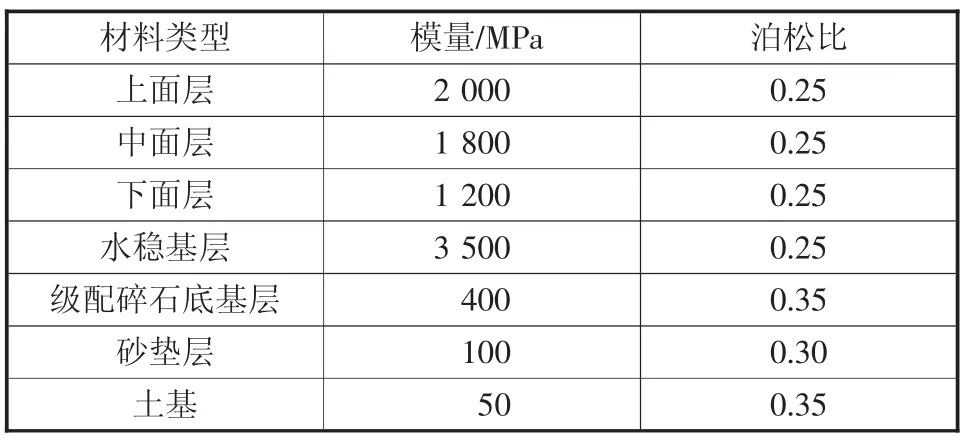

2.2 材料參數選取

路面結構基本參數選取如表1。

表1 材料基本參數

材料的非線性特性根據相關資料[7-9]選取。

2.3 模型計算分析

此模型計算分析過程均采用準靜態分析步,在該步中施加所需施加的均布荷載。

近些年的超重、超限現象十分嚴重,參考論文資料[10-12],以間距0.2 MPa 選取,荷載分別取0.7 MPa、0.9 MPa、1.1 MPa、1.3 MPa、1.5 MPa。

2.4 結果分析

2.4.1 數據匯總及分析

取兩種路面結構部分有代表性的數據進行對比分析,如表2、表3。

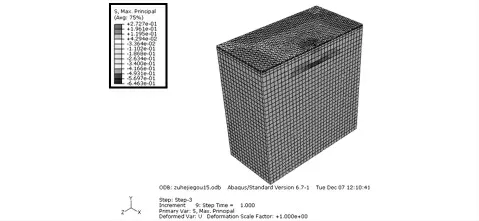

下面給出輪載工況為1.5 MPa 時兩種路面結構幾個主要力學指標云圖。

表2 倒裝結構在不同輪載作用下結果表

表3 半剛性結構不同載荷下結果表

圖5 倒裝式結構豎向位移云圖

圖6 半剛性結構豎向位移云圖

圖7 倒裝式結構最大主拉應力云圖

圖8 半剛性結構最大主拉應力云圖

圖9 倒裝式路面結構剪應力云圖

圖10 半剛性路面結構剪應力云圖

從圖和表可以看出,以上兩種路面結構力學響應的相似處如下:

a)兩種路面結構的最大MISES 應力、最大主壓應力都出現在車輪荷載點位上面層層底,這是因為車輪荷載的作用導致的這一結果。

b)上面層最大拉應力、中面層最大拉應力出現在遠離車輪荷載的行車方向邊界,并且在路面結構層上表面,為軸載下路面結構變形趨勢所致。

c)兩路面結構的基層最大拉應力、砂墊層最大拉應力出現在同一位置,均出現在輪載中心下各層底面。

d)兩種路面結構最大主拉應力均出現在水泥穩定碎石層底面。

e)兩種路面結構的最大剪應力均出現在面層輪載邊緣。

兩種路面結構力學響應的不同之處主要是半剛性路面結構的下面層最大拉應力出現在遠離車輪荷載的行車方向邊界,并且在其上表面,而倒裝式路面結構則出現在輪載中心下下面層底面。

2.4.2 各力學響應隨輪載變化趨勢分析

a)輪隙中心處彎沉值隨荷載變化曲線圖。

圖11 中心點彎沉隨荷載變化

從圖11可以看出,兩種路面結構輪隙中心點彎沉值均隨車輪軸載增加呈現線形增加趨勢,相比較倒裝式路面結構的彎沉值略大。線性增加趨勢表明兩種路面結構基本處于線彈性階段。彎沉值差距隨著荷載增大而略有增長,本次最大差距為0.126 6 mm,為可以接受狀態。

b)最大MISES 應力值變化曲線圖。

圖12 最大MISES 應力隨荷載變化

從圖12可以看出,兩種路面結構的最大MISES應力相差很小。最大MISES 應力的差距隨輪載增加而增大,但是差距不大。

c)最大主壓應力值變化曲線圖。

圖13 最大主壓應力隨荷載變化

從圖13可以看出,兩種路面結構最大主壓應力為倒裝式路面結構略大,變化趨勢均呈現出線形增長,且倒裝式路面結構的最大壓應力增長速率略大。主要原因為最大主壓應力一般出現在瀝青面層,由于級配碎石層的存在導致面層受力增大,從而導致倒裝式路面結構最大壓應力大于半剛性路面結構。

d)上面層最大主拉應力值變化曲線圖。

圖14 上面層最大主拉應力隨荷載變化

從圖14可以看出,倒裝式路面結構上面層最大拉應力值及增長速率均大于半剛性路面結構。主要原因是前者整體變形更大,面層底受拉的趨勢也就較后者大。

e)中面層最大主拉應力值變化曲線圖。

圖15 中面層最大主拉應力隨荷載變化

圖15中,中面層的最大拉應力值較半剛性路面結構略大,但是較上面層最大拉應力差距來說,這種差距很小。

f)下面層最大主拉應力值變化曲線圖。

圖16 下面層最大主拉應力隨荷載變化

從圖16 中可以看出,下面層最大拉應力倒裝式路面結構明顯大很多,更易出現下面層因拉應力過大而開裂,同時也是更容易發生下面層疲勞破壞。

從面層最大拉應力情況可以看出,半剛性路面結構和倒裝式路面結構面層主要受拉位置分別是上面層和下面層。

g)水泥穩定碎石層最大主拉應力值變化曲線圖、最大剪應力值變化曲線圖。

圖17 水泥穩定碎石層最大主拉應力隨荷載變化

圖17中水泥穩定碎石層最大拉應力比倒裝式路面結構較大,主要是由于級配碎石層的存在使得在受力分配上水泥穩定碎石層承擔了更多的力。雖然如此,倒裝式路面結構的級配碎石層的防止反射裂縫的能力是不容忽視的。

圖18 最大剪應力隨荷載變化

圖18中可以看出倒裝式路面結構由于級配碎石層的存在,路面結構在靜載作用下所承受的剪力較半剛性路面結構有所增加,但是增加的幅度不大,從上述數據以及分析可以看出,倒裝式路面結構雖然在各力學響應上均大于半剛性路面結構,但是數值上與半剛性路面結構的力值基本上相差不大,并不會影響應用,并且以其能有效防止反射裂縫的能力,其在高速公路中是適用的。從各力學響應隨輪壓的變化趨勢看,選擇1.5 MPa 的輪壓作為重載是合適的,這樣既能滿足目前國內重載輪壓的最重值,又能滿足一定時間內重載輪壓不斷增長的趨勢。

3 行車移動荷載作用下倒裝式路面結構分析

3.1 荷載確定

為模擬車輛行駛過程,采用輪壓1.5 MPa 的半正弦荷載,荷載作用時間取0.1 s,總時間采用1 s(即考慮10 輛車駛過),荷載公式如式(1):

3.2 結果分析

圖19 動、靜載作用下輪隙中心點彎沉

如圖19 所示,由于考慮了材料的黏彈塑性,使變形具有滯后性,豎向位移尚未完全恢復就需承受下一個荷載,且恢復的量逐漸減少,即變形越大,但其值始終小于靜載作用下位移值。當卸載時,兩種加載方式豎向變形均基本消失,說明整個加載過程中,路面結構基本處于彈性狀態。進一步計算發現當輪壓為1.8 MPa 時,級配碎石層才會出現塑性變形。

4 結論

通過本文研究,得到如下結論:

a)從力學響應看,雖倒裝式路面結構的各力學響應均大于半剛性路面結構,但是都在可以接受的范圍內。由于級配碎石層良好的防止反射裂縫的作用,使得其具有較好的應用前景。

b)通過中、重交通中典型的倒裝式路面結構進行有限元力學分析,得出倒裝式路面結構在高等級公路中也是適用的。從各力學響應隨輪壓的變化趨勢看,選擇1.5 MPa 的輪壓作為重載是適宜的,這樣既能滿足當前國內重載輪壓的最重值,又能滿足一定時間內重載輪壓不斷增長的趨勢。

c)通過對試驗路路面結構建立模型,并選擇摩爾庫倫模型作為級配碎石材料的本構模型進行計算分析,發現當輪壓為1.8 MPa 時,級配碎石層才會出現塑性變形,而1.8 MPa 的重壓在目前乃至很長一個時期內是不會出現的。也就是說,級配碎石在實際應用中不必過多地擔心永久變形。