新型熱悶鋼渣綜合利用分析

錢強

(攀枝花鋼城集團有限公司,四川 攀枝花 617022)

目前,國內鋼廠針對鋼渣的預處理大部分采用的是池式熱悶法[1],該方法實現了鋼渣的環保處理且高效穩定,是值得推廣的成套技術。而對于其處理后的鋼渣尾渣利用需因地制宜地提供可行的技術方案以及市場推廣模式,以更好地發揮鋼渣自身的優勢,獲得較好的經濟和社會效益。

1 熱悶鋼渣綜合利用基礎研究

國內鋼渣綜合利用方面主要面臨的困難有:(1)由于鋼渣特性的限制,直接采用鋼渣微粉應用于混凝土摻合料市場給予消納以實現“零排放”目標難以實現,存在技術及經濟性問題。(2)鑒于鋼渣建材資源化研究進展較為緩慢,難以找到現成的成熟技術成果直接進行推廣。為此,應吸取國內鋼渣專業生產廠的經驗[2],實施“就近消納”,“先減量,后投資,再效益”的原則。

圍繞鋼渣尾渣綜合利用目標,可以從三個方面對熱悶鋼渣尾渣可能的應用領域進行全面系統的研究,取得的主要結論如下:

1.1 鋼渣預處理

鋼渣悶渣預處理工藝對游離鈣消解有明顯影響:熱潑渣游離鈣為9%~11%,熱悶渣為2%~4%;熱悶時裝渣溫度越高,鋼渣粉化效果越好,但對于游離鈣的消解、渣鋼包裹情況的改善作用不大;按照現設計規程,無論是初凝渣還是液態渣,只要控制渣水比在 1∶0.7~1∶1之間,并保證均勻打水和松渣適宜,f-CaO含量可以達到2%以下。

建議今后生產將鋼渣尾渣游離鈣控制在2%~3%,并將此作為出廠尾渣性能必須檢驗的指標之一嚴格執行,盡量為下游生產創造良好的條件[3]。

1.2 鋼渣微粉活化特性及對混凝土性能影響機理

XRD和SEM分析結果表明:鋼渣主要礦物為C2S(硅酸二鈣),另含有少量的C3S(硅酸三鈣)及RO相,故鋼渣微粉早期活性強度低。熱潑鋼渣和熱悶鋼渣水化活性指數均為76%,達到二級鋼渣粉技術要求。通過加入少量復合改性劑,可以將鋼渣活性提高到80%~94%,達到一級鋼渣粉的技術要求。其中,鋼渣中游離氧化鈣的含量會影響其活性,應控制其含量小于3%。鋼渣中石膏的添加可以提高20%的活性指數,SA激發劑可提供鋼渣所需的激發成分。添加20%~25%的水泥熟料可彌補鋼渣中極缺的 C3S[4]。

采用改性鋼渣一鐵渣雙摻體系,可以提高混凝土流動度、折壓比、抗碳化性能和氯離子滲透性能,降低干燥收縮率,具有良好的應用前景[5]。

游離鈣的存在可能影響建筑物的長期體積穩定性,故不宜用作建筑集料;通過鋼渣粉磨改性、消解、均化工藝,可提高鋼渣體積安定性和水化活性,增大鋼渣用量;用于水泥和混凝土的鋼渣微粉是最為合理的開發方向。混凝土中,根據不同標號,改性鋼渣微粉摻量可控制在20%~30%。

1.3 鋼渣在水泥中的應用

鋼渣用于鐵質校正料應用技術已經成熟并得到應用。理論摻量為9%,實際摻量為4%。依水泥熟料強度不同,鋼渣粉做混合材摻量可達到15%~20%。鋼渣摻入后對水泥膠砂性能有較好提升,折壓比、耐磨性、干燥收縮率性能明顯改善。

鐵質校正料摻量有進一步提高的空間;鋼渣理論上可全部取代現用混合材。鋼渣摻入后,水泥的折壓比和耐磨性均得到提高,使鋼渣道路水泥具有更強的優勢[6]。

2 鋼渣尾渣的利用情況

2.1 國內鋼渣的利用途徑

國內鋼渣綜合利用途徑分為兩種:一種是鋼渣返回鋼鐵生產鏈,如用作燒結熔劑、高爐和轉爐造渣劑等;另一種社會消化,即鋼渣建材資源化。由于各種條件限制,鋼鐵返回料不同鋼廠有不同程度使用,但規模均不大。鋼渣尾渣主要還是應用于建筑材料領域。根據國家標準生產的《用于水泥和混凝土中的鋼渣粉》以及《鋼鐵渣粉》的產品已廣泛應用于道路、橋梁、民用建筑中。據中鋼協統計,2016年鋼渣利用量為1 000萬t,鋼渣的主要利用途徑及所占比例見表1。

表1 鋼渣的主要利用途徑及所占比例

表1中,除道路集料和回填外[7],鋼渣在水泥中的應用最廣泛,在國內已有十幾年的使用歷史了。典型廠家如山西雙良、山東日照、杭州海穆;鋼渣微粉用在水泥和混凝土中,是目前業內正在大力發展和推廣應用的方向,典型廠家有寶鋼新材料、寧波寶豐、武漢博磊等[8]。

2.2 鋼渣尾渣的應用情況

據測算,以年產600萬t鋼產量計算,年產鋼渣約為40萬t,經過棒磨和磁選聯合工藝處理后剩余34萬t,該部分尾渣金屬鐵含量小于2%且粒度小于10 mm。

水泥行業是鋼渣使用的最大用戶。應全面了解鋼渣尾渣替代地區水泥廠鐵質校正料和混合材的可行性,對周邊300 km范圍內水泥廠鐵質校正料和混合材需求情況進行專門調查。

在混凝土應用方面,地區混凝土品種以C30和C35為主,采用粉煤灰及高爐水淬渣做摻合料。鋼渣尾渣的應用情況見表2。

表2 鋼渣尾渣的應用情況

通過上述分析,根據地區建筑材料市場容量及鋼渣推廣潛力而言,若采取適當措施,在地區實現鋼渣綜合利用率達到90%以上是可能的。其中安定性的問題可以通過嚴格熱悶工藝控制和鋼渣臨時堆存消解解決。必須注意的是:鋼渣易磨性較差,特別是渣鐵包裹現象嚴重,必須通過合理的工藝手段來解決,否則可能因磨耗高于競爭材料而增加推廣困難。這是在工程化過程中應充分重視的問題[9]。

從上述分析可知,鋼渣尾渣綜合利用方式可以有以下三種:

(1)作為熱悶鋼渣處理線副產品,以尾渣顆粒料的形式直接外賣。前者的優勢在于:不增加任何投資,直接替代現有材料,具有投資省,生產管理簡單的特點;銷售時只需價格比現用產品更低即可。劣勢在于:鋼渣易磨性差,磨耗大,無論是鐵質校正料還是混合材均有可能導致水泥臺時產量降低,成本上升,進而影響鋼渣推廣的全局,致使下游廠家經濟性不合理。

(2)加工鋼渣微粉外賣。這是目前國內鋼渣加工處理產品開發方向。其優點是專業生產、性能可控,更有利于穩定鋼渣性能,有利于鋼渣持續推廣使用;缺點是需要較大的投資,成立專業化廠,人才和市場資源儲備不足,前期盈利可能性不大。

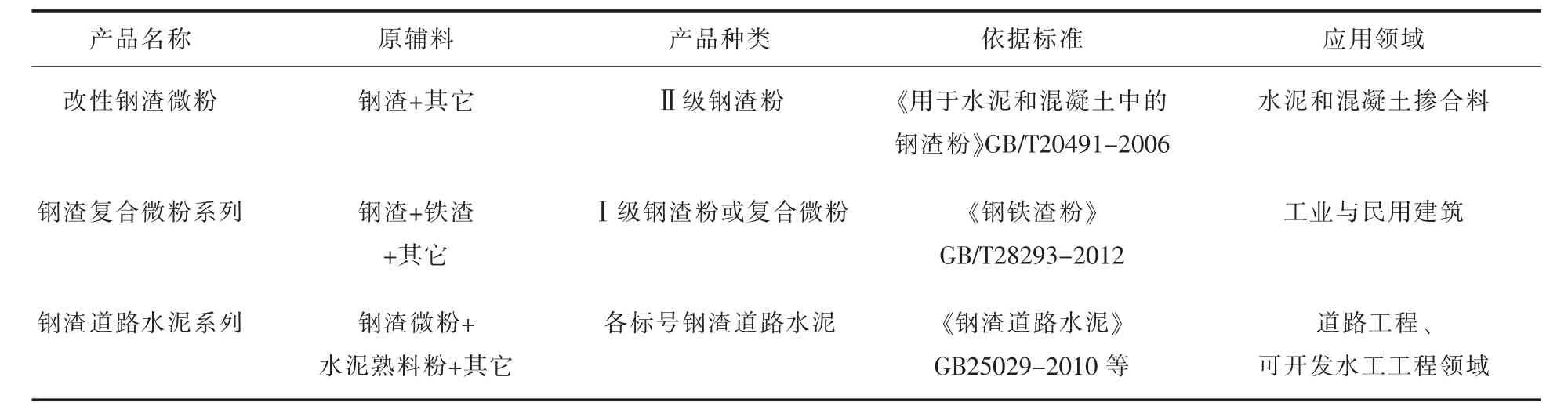

(3)生產鋼渣復合微粉產品和鋼渣道路水泥。近年來,水泥配制技術在國內發展較快,其核心思想是將水泥熟料、混合材以及其它輔料分別細磨后,按照一定比例,用雙軸攪拌機將各種粉料混勻后即可。其優點在于生產靈活,可以隨時根據熟料性能、用戶需求調整配方,最大限度降低生產成本,滿足用戶需要。這種方式近年來在廣州和上海發展較好[10]。根據鋼渣推廣過程中可能面臨的問題,建議考慮這種營運模式。鋼渣微粉產品系列以及應用領域見表3。

表3 鋼渣微粉產品系列以及應用領域

3 產品投資方案

為盡可能多途徑大量利用鋼渣尾渣,減少投資,效益最大化的目標[11],提出兩個方案供參考:

(1)直接外賣方案:根據表2所列目標,開展鋼渣尾渣返回鋼鐵廠家和鋼渣用于水泥行業的專業營銷工作。

(2)合作投資方案:以表3所列產品為目標,選擇合適的水泥廠家戰略合作或共同投資建立一個鋼渣微粉配制生產廠。投資內容為:新建一條年處理10~30萬t的鋼渣粉磨生產線;利用水泥廠原有粉磨生產線;新增一套粉料混合攪拌系統。新增投資部分包括鋼渣粉磨系統和配制混合系統。

4 結論

(1)熱悶鋼渣具有更好的安定性和破碎解離性能,有利于鋼渣尾渣建材資源化。但是,鋼渣的高游離鈣特性可能對長期體積穩定性產生影響,因此不適宜用于建筑集料。

(2)通過鋼渣微粉改性、消解、均化工藝,提高鋼渣體積安定性;通過鋼渣活化和改性技術,可提高鋼渣水化活性到80%以上,增大了鋼渣微粉應用范圍和應用量。在水泥中,根據標號不同和水泥熟料強度不同,改性鋼渣微粉摻量可到達15%~20%;在C30和C35混凝土中,可取代30%以上的粉煤灰和鐵渣。

(3)改性鋼渣微粉用于水泥和混凝土,是目前最現實和最大量的利用途徑。根據鋼渣市場現階段應用情況,市場推廣難度較大,建議考慮創新投資營運模式,與下游廠家形成戰略聯盟,建立鋼渣微粉系列產品配制生產線,進行專業礦渣建材生產,而不是僅僅為了處理鋼渣。