ACS880系列變頻器故障應急優化方案

王賡,李理,欒生武,周雷

(鞍鋼股份有限公司煉鋼總廠,遼寧 鞍山 114021)

鞍鋼股份有限公司煉鋼總廠三分廠330/80 t鑄造起重機(以下稱330 t起重機)主要擔負為連鑄機及真空處理系統倒運鋼水罐的任務,是連鑄生產系統的“瓶頸”。全車各運行機構電氣控制均采用變頻調速裝置,變頻器是其電控系統中最關鍵的電氣部件。常規電氣設計方案中,當起重機某一機構的變頻器發生故障損壞時,必須立即停車更換,需時長4 h,導致連鑄機降速或斷澆,給生產造成重大經濟損失。為適應三分廠1#、2#連鑄機改造升級及鋼水罐增容的客觀需求,分別于2016年12月和2017年2月對2臺330 t起重機進行了設備升級改造,全車電控系統采用多傳系統變頻器控制裝置(ABB 公司 ACS880 系列)[1]。為確保起重機電氣控制系統長周期穩定運行,對其進行了優化設計,以便發生故障及時處理,確保起重機的安全運行,避免生產過程中非計劃停機、停產。

1 330 t起重機電控系統簡介

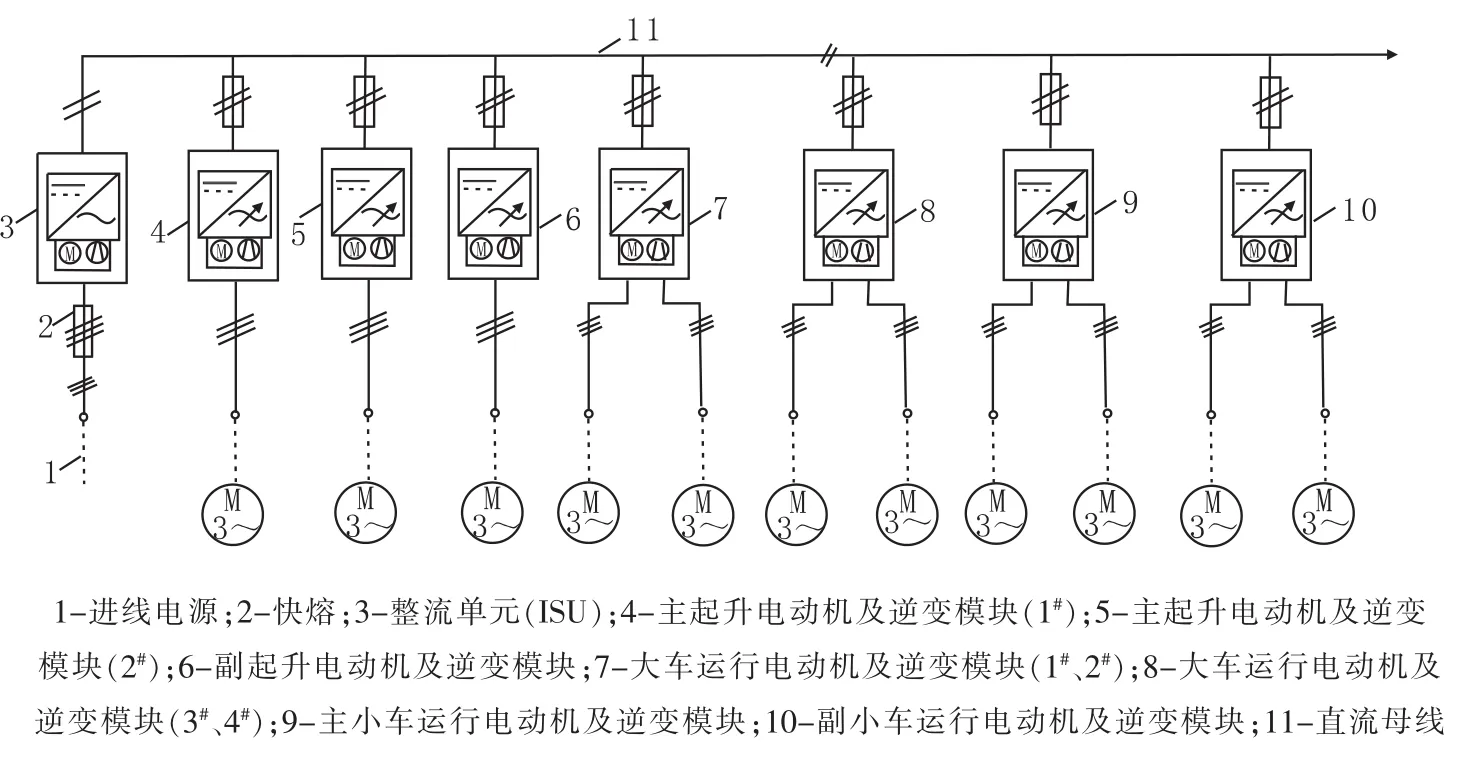

330 t起重機的電控系統主要由大車運行、主起升、副起升、主小車運行、副小車運行等機構組成,電氣傳動單線圖見圖1。其中,起重機各運行機構供電由2套整流模塊(ISU)提供[2]。大車運行機構由兩套逆變模塊分別驅動4臺75 kW變頻電機,主起升機構分別由兩套逆變模塊驅動2臺450 kW變頻電機,副起升機構由一套逆變模塊驅動1臺200 kW變頻電機,主小車運行機構由一套逆變模塊分別驅動2臺30 kW變頻電機[3],副小車運行機構由一套逆變模塊分別驅動2臺11 kW變頻電機。

圖1 330 t起重機電氣傳動單線圖

2 優化方案

為避免因起重機變頻器故障給生產帶來嚴重影響,優化原電氣控制系統,采用“冗余設計”,達到快速處理變頻器故障的目的。

“冗余設計”是根據起重機各機構的負載特點,確定變頻器型號及數量,選取滿足需要的動力切換及控制轉換開關。當起重機某一運行機構的變頻器發生故障時,立即啟動應急處理方案,利用動力切換開關和控制轉換旋鈕進行倒閘操作,將其它機構“冗余”變頻器切換至故障機構,臨時代替損壞的變頻器工作,暫時保證起重機正常生產運行。同時,組織在線更換損壞的變頻器,實現迅速處理故障,在最短的時間內恢復起重機運行機構的功能。

2.1 變頻器選型

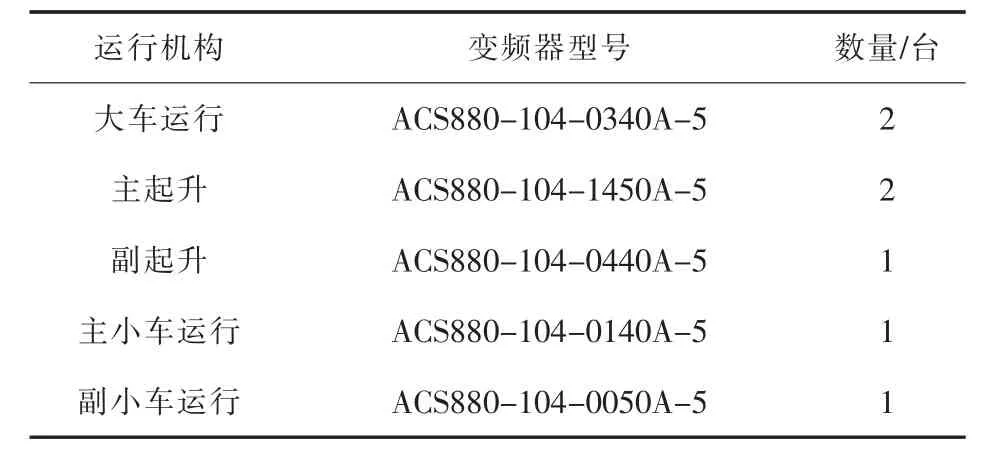

330 t起重機變頻器選型見表1。

表1 330 t起重機變頻器選型

容量上要求2套整流模塊(ISU)都能夠滿足整臺起重機重載工作的要求;兩臺主起升變頻器能同時驅動兩臺主起升電機重載工作;兩臺大車運行變頻器都能滿足起重機重載工作的需要。

2.2 動力切換要求

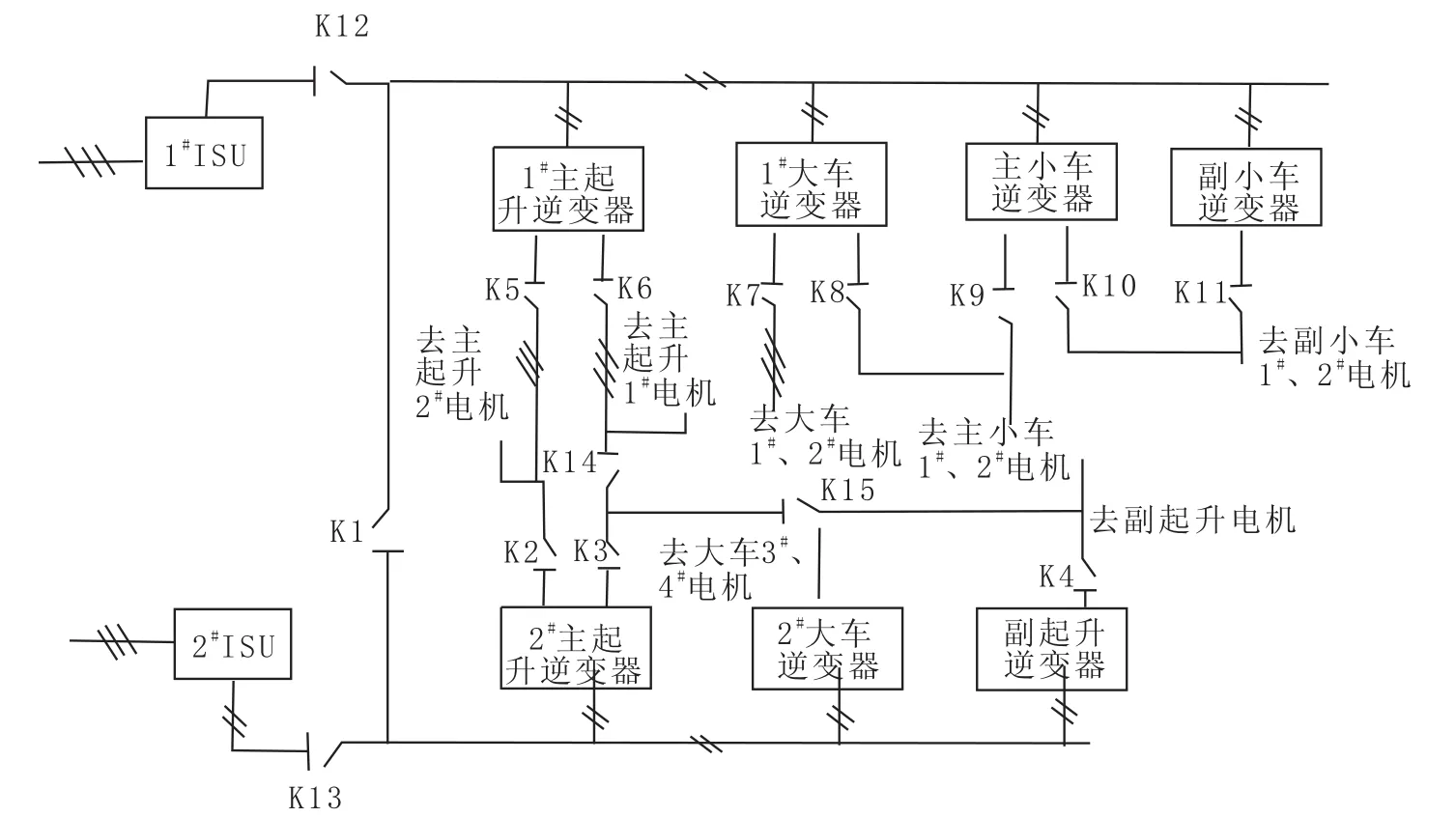

要求330 t起重機變頻器的兩套整流模塊(ISU)能夠通過倒閘開關相互切換,且每套整流模塊(ISU)都能夠單獨為整車直流母線提供電源。主起升變頻器的功率單元可以切換到副起升運行機構上,從而代替副起升變頻器的功率單元工作。兩臺大車運行變頻器中的一臺功率單元可切換到主小車機構上,代替主小車變頻器的功率單元工作。主小車變頻器的功率單元能夠切換到副小車機構上,代替副小車變頻器的功率單元工作。“冗余設計”動力原理圖見圖2。

2.3 控制切換要求

由于變頻器所在運行機構對負載要求不同,使用時相應的控制參數也就不同,對 “冗余設計”中使用的變頻器本身功能提出了一定的要求。

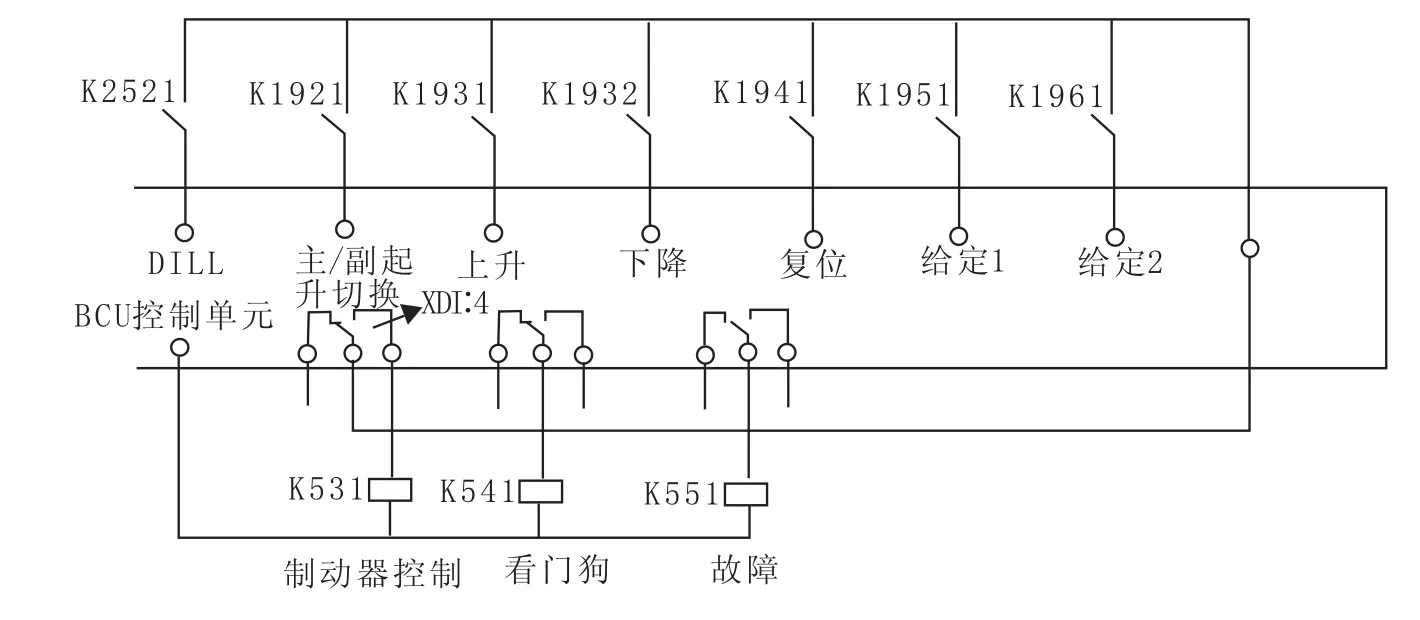

330 t起重機所選用的ACS880系列變頻器內置參數集功能,最多可以使用4組參數集。每1個參數集可以存儲1套參數,用于控制不同機構的電機運行,變頻器控制單元控制圖見圖3。通過參數96.12和參數96.13的設置可以任意切換4組參數集;將參數96.12設置為DI4,就可以通過控制變頻器控制單元的XDI:4端口的通斷來調用不同的參數集,使變頻器設置的參數滿足不同運行機構的工作要求。這一功能可以在變頻器功率單元切換后,控制單元參數也隨之切換,從而完成整個變頻器的切換功能。

圖2 “冗余設計”動力原理圖

圖3 變頻器控制單元控制圖

2.4 變頻器故障應急處理方案

在“冗余設計”方案的條件下,如果起重機任意機構的變頻器發生故障,都可以將正常機構的“冗余”變頻器切換到故障變頻器,臨時代替故障變頻器工作,保障起重機正常運行,確保鑄機持續正常生產。變頻器應急處理具體方案如下。

(1)ISU整流模塊故障時,將故障ISU模塊輸出隔離開關分斷,合上1#ISU與2#ISU之間的母聯開關,使用非故障的ISU模塊為整車提供直流電源。

(2)主起升機構故障時,斷開故障變頻器與該變頻器驅動的電機之間的隔離開關,將非故障變頻器與故障變頻器驅動的電機通過閉合切換開關連接。同時,將非故障變頻器的參數集通過司機室聯動臺上的選擇開關切換至適合1臺變頻器驅動2臺電機運行的參數集。

(3)副起升機構故障時,有兩種方案,一是將副起升變頻器與副起升電機之間的隔離開關斷開,將2#主起升變頻器與主起升2#電機通過隔離開關斷開后與副起升電機通過切換開關連接。同時,將2#主起升變頻器的參數集通過司機室聯動臺上的選擇開關切換至適合副起升電機運行的參數集。第二種方案是將1#主起升變頻器與主起升2#電機之間的隔離開關閉合。同時,通過司機室聯動臺上的選擇開關切換至適合1臺變頻器驅動2臺電機運行的參數集。

(4)主小車運行機構故障時,將主小車變頻器與主小車電機之間的隔離開關斷開,將2#大車變頻器與大車3#、4#電機通過隔離開關斷開后與主小車電機通過切換開關連接。同時,將2#大車變頻器的參數集通過司機室聯動臺上的選擇開關切換至適合主小車電機運行的參數集。再通過司機室聯動臺上的選擇開關選到大車使用的1#、2#電機驅動。

(5)副小車運行機構故障時,有兩種方案,一是將副小車變頻器與副小車電機之間的隔離開關斷開,將主小車變頻器與主小車電機通過隔離開關斷開后,與副小車電機通過切換開關連接。同時,將主小車變頻器的參數集通過司機室聯動臺上的選擇開關切換至適合副小車電機運行的參數集。再通過司機室聯動臺上的選擇開關選到大車使用的1#、2#電機驅動。第二種方案是將2#大車變頻器與大車3#、4#電機通過隔離開關斷開后與主小車電機通過切換開關連接。同時,將2#大車變頻器的參數集通過司機室聯動臺上的選擇開關切換至適合主小車電機運行的參數集。再通過司機室聯動臺上的選擇開關選到大車使用1#、2#電機驅動。

3 方案的使用方法

根據現場實際經驗總結出應用“冗余設計”方案應急處理變頻器故障時的“三步法”,即“看代碼,倒動力,切參數”。

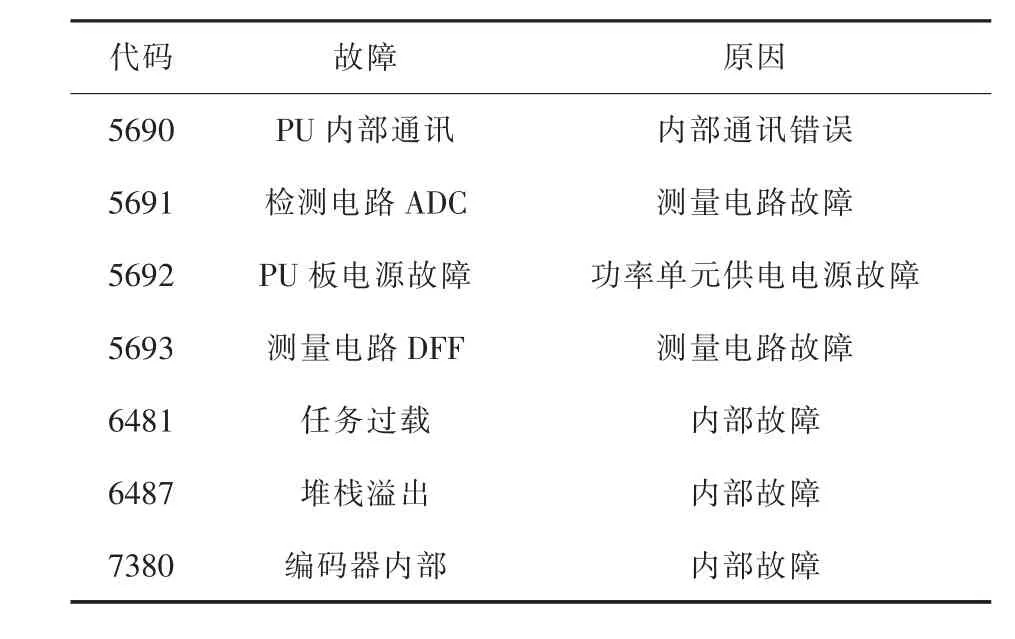

3.1 看代碼

“看代碼”是決定是否使用“冗余設計”的先決條件。起重機電控系統變頻器發生故障時,能夠以“故障代碼”的方式將引起故障的原因顯示在變頻器控制盤上。常見變頻器內部的故障代碼見表2。查看故障代碼可以快速判斷是“外部”故障,還是變頻器本身的故障。如果是變頻器本身出現故障,就可以利用“冗余設計”功能進行應急切換處理,確保起重機正常運行。

表2 常見變頻器內部故障代碼

3.2 倒動力

確認是變頻器本身發生故障則需要更換損壞的變頻器。這時迅速啟動應急處理方案。首先通過隔離開關切換將故障變頻器與直流母線及變頻器驅動的電機分離,將其它由兩臺變頻器驅動4臺電機的運行機構中的其中一臺變頻器,通過隔離開關切換與故障變頻器所驅動的電機接通,另一臺變頻器仍驅動剩余的2臺電機。例如:主小車變頻器損壞,將大車運行機構的一臺變頻器功率單元通往大車電動機隔離開關“拉開”,將這個變頻器通往主小車電動機的隔離開關“閉合”。同時,將故障變頻器與直流母線及該變頻器通往主小車電動機的隔離開關“斷開”。

3.3 切參數

當使用 “冗余”變頻器代替故障變頻器作業時,其內部參數也必須進行相應切換,確保所替代機構的電機數據和運行特點與故障變頻器參數一致。在“倒動力”之后,可通過設置在司機室聯動臺上的切換旋鈕,將“冗余”變頻器的參數進行切換,確保故障變頻器所在機構的參數要求。

4 使用效果

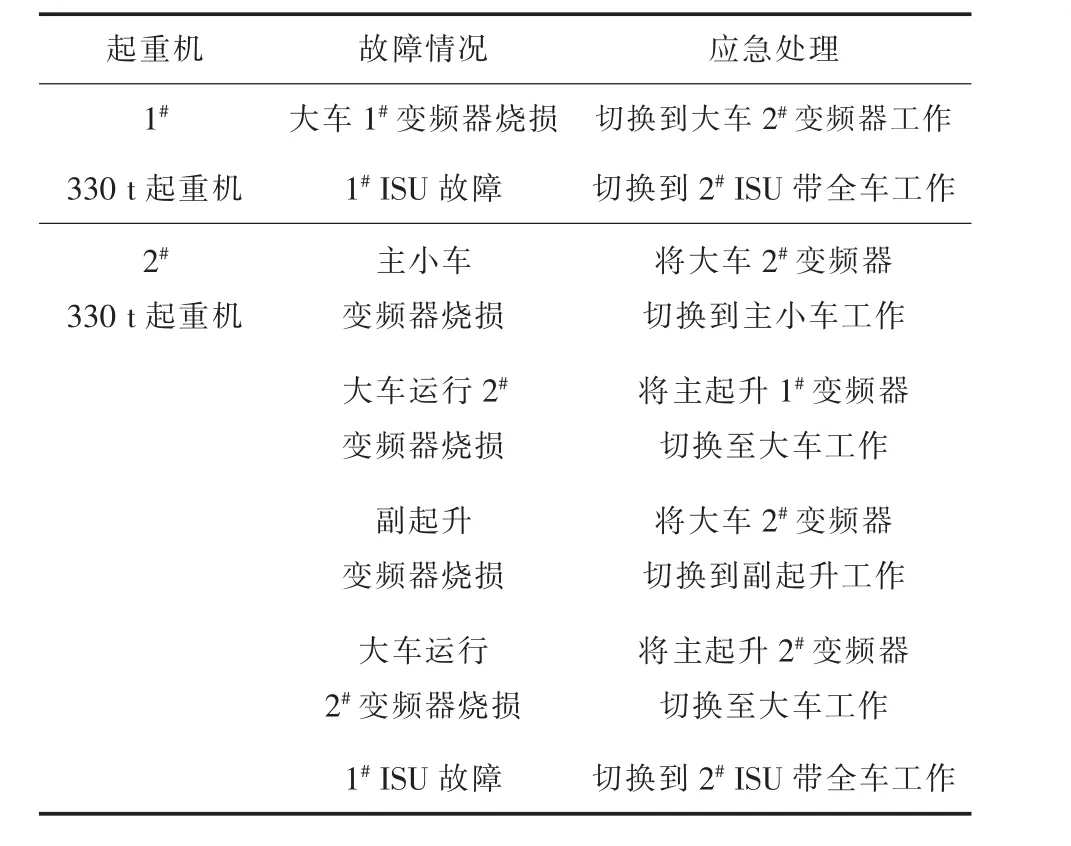

統計了優化后的2臺330 t起重機變頻器故障及應急處理案例,見表3。利用變頻器故障應急處理“三步法”,將“冗余”變頻器切換至出現故障的運行機構臨時替代損壞的變頻器工作,多次及時處理起重機故障,將故障對生產的影響降到最小。

表3 變頻器故障及應急處理案例

5 結語

鞍鋼股份有限公司煉鋼總廠通過采用 “冗余設計”方案實現了330 t起重機變頻器故障應急理,不僅極大縮短了起重機故障對生產的影響時間,提高起重機工作效率及運行功能,避免生產系統的臨時性非計劃停機、停產,而且通過在線更換變頻器的檢修模式嘗試,總結并積累了實際處理故障的經驗,為同類起重機全面推廣這一技術起到了重要的借鑒作用,具有極大的推廣應用價值。