R2工作輥軸承損毀原因及改進措施

楊輝

(本溪鋼鐵集團公司熱軋廠,遼寧 本溪117009)

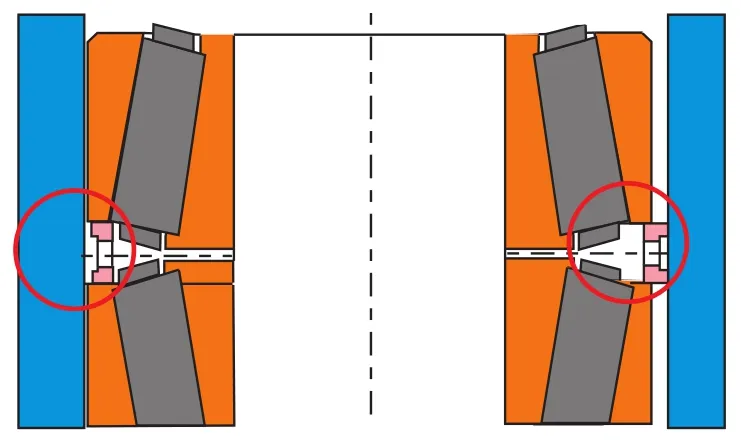

本溪鋼鐵集團熱軋2300生產線,于2008年11月建成投產,設計年產量為400萬t。該生產線R2軋機為德國SMS公司設計的四輥可逆粗軋機,采用單片封閉式結構,上部配有壓下裝置,軋機入口側配有附著式立輥軋機。在后續生產過程中,可逆軋制產生的沖擊及冷卻水的腐蝕作用使R2工作輥箱體軸承座與機架滑板之間間隙過大,導致軸承座晃動,而使軸承受到較大交替變化的沖擊載荷,造成工作情況惡化,降低了軸承的使用壽命。由于軸向力的作用,軸承座中軋輥軸向定位法蘭螺栓多處繃斷現象時有發生,對軸承座的定位產生影響。2017年9月,R2機架工作輥箱體的法蘭螺栓在一周內連續3次繃斷,造成停機換輥事故的發生。 其中,R2粗軋下工作輥4號箱體軸承,在上機運行240 h后,年修期間解體檢查發現軸承已嚴重損毀。新軸承裝入箱體后,僅上機工作3次,在第2次發生螺栓繃斷事故。本文在分析軸承損毀原因的基礎上,提出了相應的改進措施,效果明顯。

1 軸承損毀現象

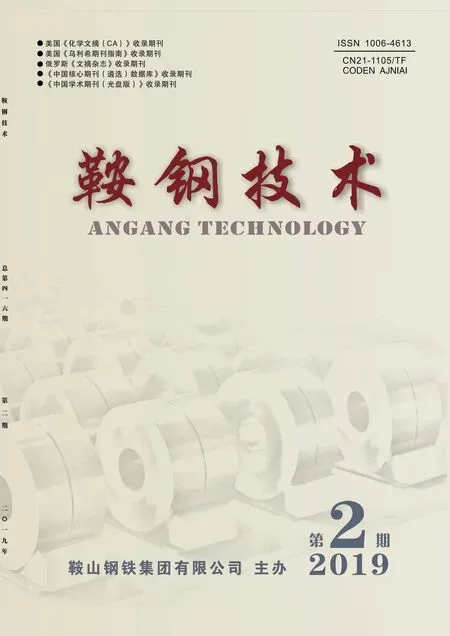

軋輥軸向定位法蘭螺栓多處繃斷,軸向力方向遠離操作側,箱體有輕微過熱痕跡,拆解后的軸承內部情況如圖1所示,軸承AB列保持架大端環絕大部分與銷釘脫離,見圖1(a);AB列保持架小端環發生外移,見圖1(b);小端環端面上的焊點與相鄰部件干涉磨損,見圖1(c);內外滾道狀態光滑,有較輕的壓痕和燒蝕,滾動體大端完好,小端有明顯擦痕,見圖1(d);游隙調整環B、D內壁均有擦痕,外壁有摩擦過熱產生的燒蝕,邊緣均有被壓入相鄰外圈滾道產生的壓痕,見圖1(e);滾動體銷釘螺紋 端斷裂失效,焊接端有明顯彎折現象,見圖1(f)。

圖1 拆解后的軸承內部情況

2 原因分析

2.1 軸向力過大

從法蘭螺栓繃斷可知,R2軋輥具有向傳動側竄動的趨勢,其根本原因是R2在多次可逆軋制過程定位滑板磨損不均勻,造成雙側位置精度惡化,從而發生非平行軋制[1]。多次調節輥縫使軋機牌坊窗口滑板及工作輥軸承座滑板嚴重磨損,使其配合間隙過大,軋制時上、下工作輥中心線錯位,產生很大的軸向竄動力。

工作輥操作側窗口尺寸為1 400+(1.9~2.6)mm,傳動側窗口尺寸為1 390+(1.9~2.6)mm。工作輥箱體帶滑板尺寸為1 400-(0.3~0)mm,傳動側尺寸為1 390-(0.3~0)mm。由于對間隙尺寸的重視不夠,沒有對磨損的滑板進行定期更換,使其實測配合間隙超過3~5 mm。上工作輥及下工作輥中心線的左右位置發生變化,不在一條垂直的直線上,使軋制力產生一個很大的軸向分力,這是產生軸向竄動的原因之一。

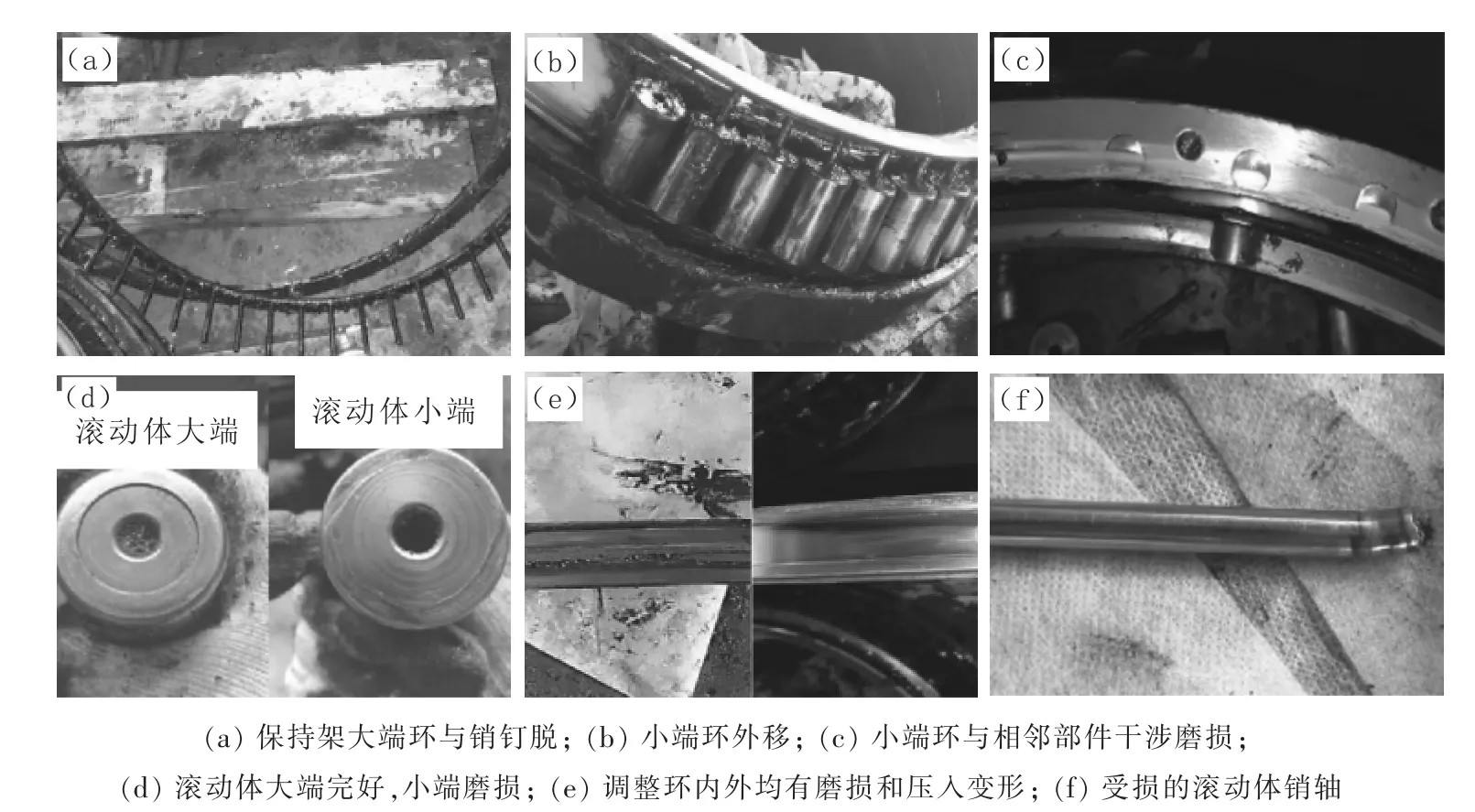

根據經驗公式,在滑板的有效作用長度下,雙側水平位置每相差0.31 mm,軋輥將偏斜0.005°,故軋輥的偏斜角約為(0.04~0.08)°。而當時的軋制力為25 000 kN,軸承軸向動載荷為2 070 kN。圖2為軸向力、交叉角與軸向力的關系[2]。由圖2可知,在交叉角影響下,上輥軸向力為1 000~1 200 kN,下輥軸向力為2 200~2 500 kN。上下輥軸向力均超出了軸向額定動載荷的值(2 070 kN)。

圖2 軸向力與交叉角、軋制力關系

2.2 軸承座箱體變形

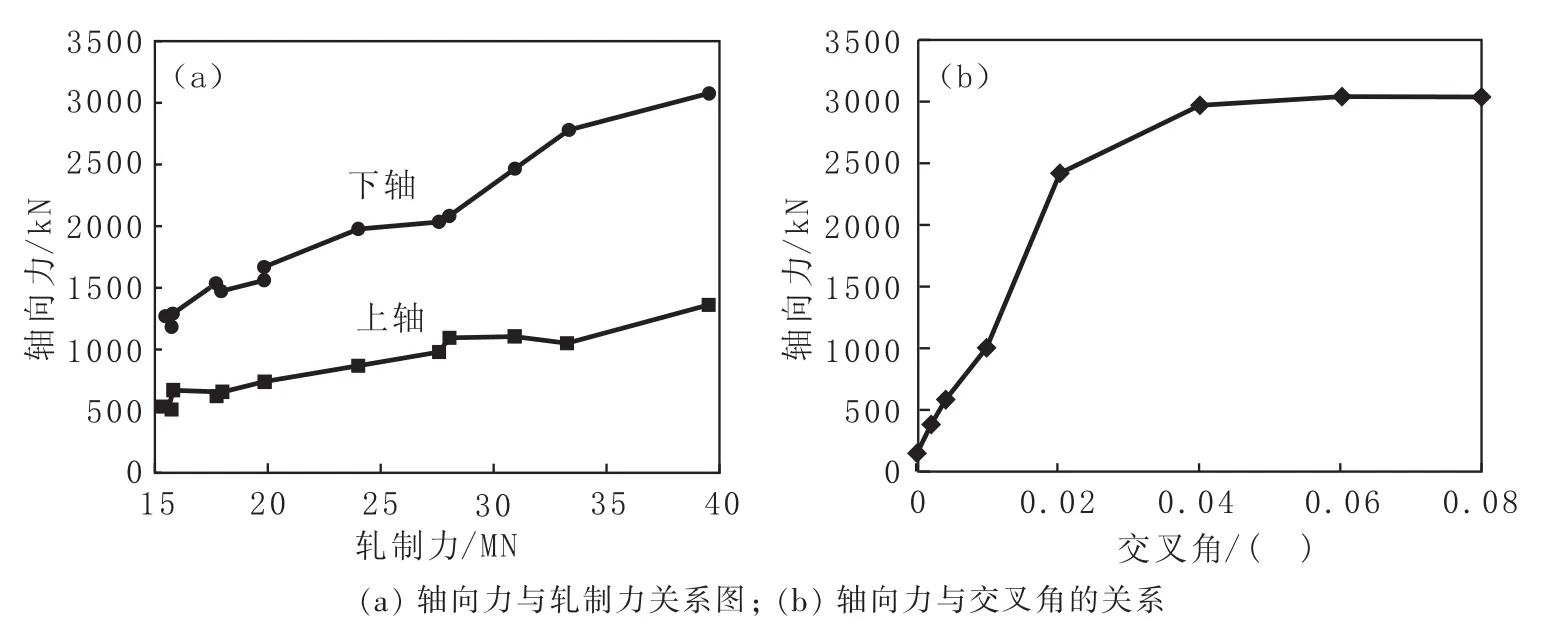

軸承座箱體經多年使用,磨損甚至損毀后僅進行簡單處理就繼續投入使用。而軸承座的上、下薄壁的熱變形量不對稱是由軸承座上、下部位結構和約束的不對稱造成的[3]。通過對其進行有限元分析[4],可以看出,箱體在作用力下由于過熱,更易發生燒損變形。 因此,軸承箱體的軸承孔更易產生鴨蛋狀變形,如圖3所示。

圖3 軸承座有限元分析結果

圖4為軸承外圈、調整環與箱體偏心示意圖,從圖中可以看出,軸承外圈和隔圈之間偏心嚴重。在有些位置,隔圈與軸承外圈間的接觸面變窄,局部壓力比其它區域大,進一步增加了隔圈的受力變形。

圖4 軸承外圈、調整環與箱體偏心示意圖

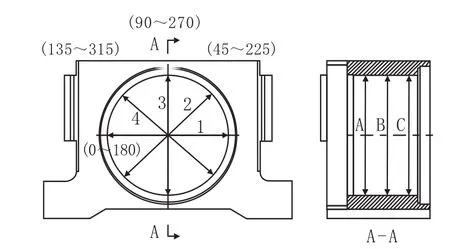

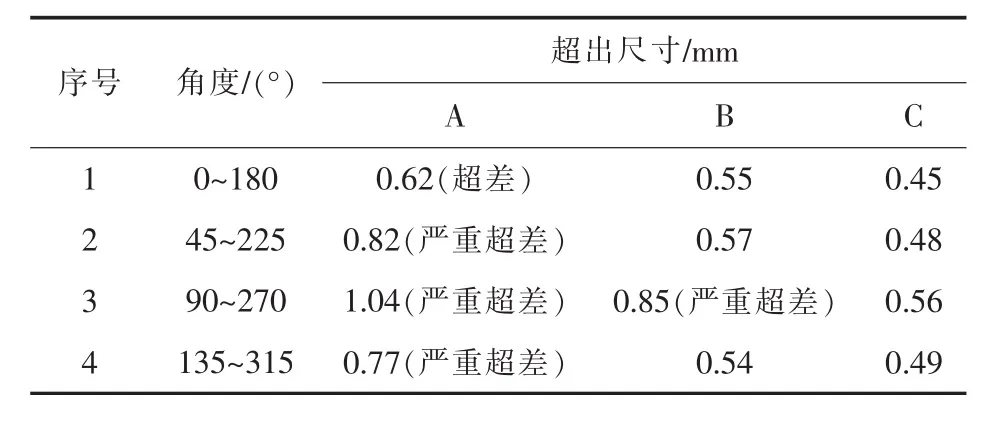

新軸承裝配前,要對箱體進行測量,箱體標準尺寸為900 mm,其初始加工尺寸為900.15~900.22 mm,最大極限尺寸為900.58 mm,而實際裝入側垂直方向最大超出標準尺寸1.04 mm,水平方向也超出標準0.62 mm。軸承孔測量點示意如圖5所示,對應的軸承孔變形尺寸見表1。

圖5 軸承孔測量點示

表1 軸承孔變形尺寸

3 解決措施

(1)軸向力過大的根本原因是由于軋制時發生了非平行軋制(水平交叉或垂直交叉)。控制措施主要是調整軋輥軸承座與軋機牌坊的間隙尺寸及兩者之間的形位公差,如圓柱度、平行度等,以確保實現平行軋制,減小軸向力。

(2)軸承座與軸承在軋制過程中的工作精度、運行狀態,主要取決于裝配時的精度。軸承座裝配精度在很大程度上決定了軸承運行的最終質量,而軸承座使用精度是保證軸承裝配精度的前提。軸承座每次檢修裝配前的檢查十分必要,若不符合圖紙要求,則需要進行修補。此時不可忽略形位公差圓度及圓柱度等的測量,以解決軸承箱體變形的問題。

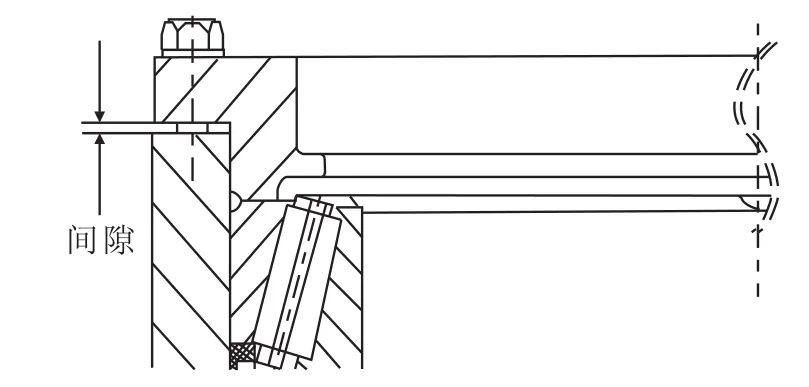

(3)軸承預緊力過大且不平均也是值得關注的要點,需要提高維護檢修人員的技術水平,預緊時按照裝配的標準進行預緊。徑向軸承需要進行定位預緊,要正確使用支撐墊片,均勻擰緊等距的4個螺栓,直到軸承座蓋緊壓在軸承外圈上,測量四點螺栓處的蓋板法蘭與軸承座端面之間的間隙,再取其平均值作為間隙的寬度,軸承座-軸承蓋間隙位置如圖6所示。使用金屬墊片時,要裝入的墊片厚度必須比間隙值小0.05~0.10 mm,才可以使端蓋壓緊。確保彈簧與軸承蓋的間隙為期待值,以保證彈簧作用力。

圖6 軸承座-軸承蓋間隙位置

4 實施效果

(1)對在機循環的4套工作輥箱體和帶滑板處進行測量。如超過標準值-0.5 mm,要更換新滑板。如無法更換新滑板,則在箱體兩側加不銹鋼墊片,使其在-0.5 mm范圍內。這樣能夠解決在機軸承座晃動過大的問題。經改進后沒有再發生軸向定位法蘭螺栓繃斷現象。

(2)在年修期間,對箱體軸承進行解體檢查。測量箱體鏜孔尺寸。對超過標準尺寸900.22 mm的4個箱體進行修復,修復后恢復其原始精度,重新裝入軸承,對軸承端蓋進行預緊處理,并加入合適的墊片。通過采取上述方法,軋制過程穩定,一段時間后進行下機檢查,軸承沒有受到損傷。

5 結語

R2粗軋機軸承損毀是由非平行軋制產生的軸向力及軸承座鏜孔變形等引起的。采用減小軸承座與軋機間隙的方法可以減小因非平行軋制引起的軸向力。通過對每次檢修的軸承座軸承鏜孔尺寸變化進行跟蹤并修復的方法保證箱體尺寸精度。通過采取上述措施,加強軸承方面管理,嚴格按設備精度標準要求,實行點檢定修,R2粗軋機軸承損毀現象再未發生,保證了生產的順利進行。