基于CB/T 4178—2013 標準的高壓共軌鍛件技術創新

趙昌德,鄭世念,許 峰

(金馬工業集團股份有限公司,山東 日照 276826)

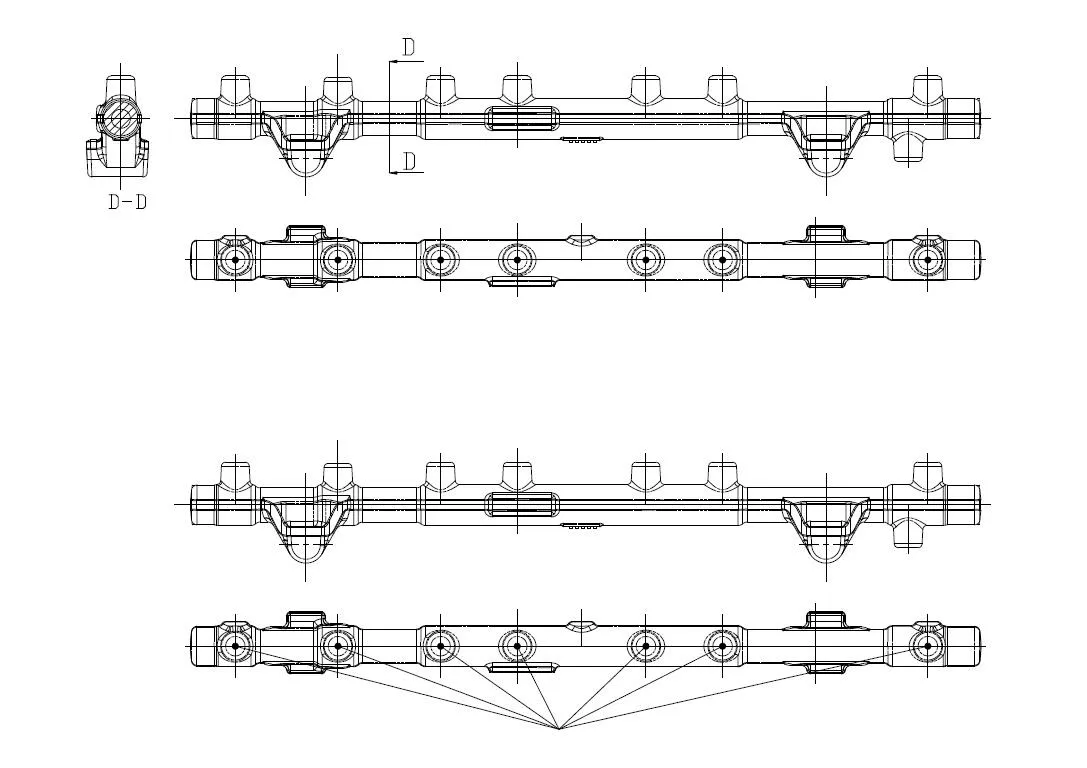

高壓共軌鍛件是經機加工成品后裝配于高壓共軌噴射式供油系統中的關鍵零件。高壓共軌鍛件要求具有高強度、耐高壓等綜合機械性能指標,達到低噪聲、低能耗、高效率、低排放的環保要求。我公司以高起點做起,打破國外的技術壟斷,研發了該項具有完全自主產權的核心技術,面向市場提供了各品種規格的具有先進科學技術的、高質量高壓共軌鍛件產品。代表性產品如圖1 所示。

圖1 高壓共軌鍛件

1 超越船標中同類標準的主要創新項目

1.1 應用范圍創新

鍛件應用范圍突破了船舶柴油機領域等限制,擴大到所有柴油發動機領域,更趨向于高端或商用柴油發動機領域。

1.2 引用文件

增加鍛件熱處理技術標準要求,詳見3.3.

1.3 原材料

強化了材料表面要求,規定原材料表面交貨狀態為GB/T 3207—2008 銀亮鋼。

1.4 要求

1.4.1 尺寸

船標規定:外徑允差,粗加工后共軌鍛件外徑±2 mm,實際長度長向允差0~50 mm;未規定其他要求。

本創新項目鍛件則規定:長度允許偏差±1 mm,周向允許偏差,尺寸公差范圍明顯小于船標。

1.4.2 牌號、化學成分

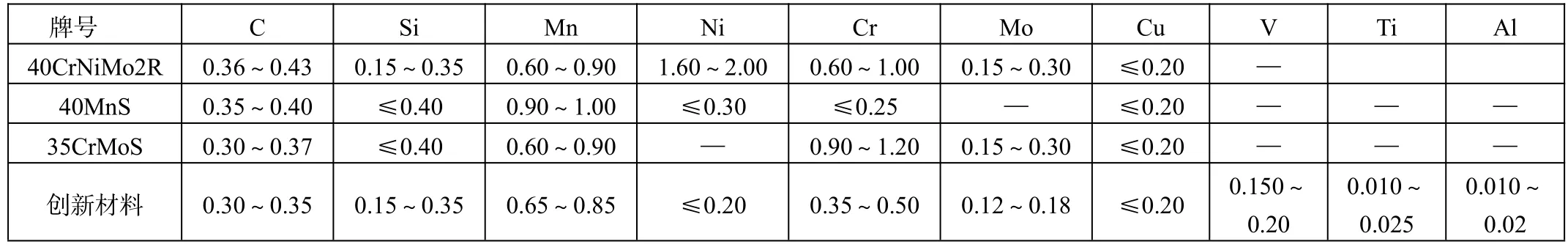

化學成份與船標準對比如表1 所示。

1.4.3 力學性能

鍛件力學性能與國家標準對比如表2 所示。

表1 化學成份與船標準對比表(單位:%)

表2 鍛件力學性能與國家標準對比表

1.4.4 低倍組織

船標規定:鍛件的橫截面酸浸低倍組織上不應有目視可見的縮孔、裂紋、晶間裂紋、白點、氣泡、翻皮和夾雜等缺陷。鍛件的低倍組織不應有超過GB/T 1979—2001 中1 級的一般點狀偏析和邊緣狀偏析。R 類鍛件不應有超過GB/T 1979—2001 中1 級的錠形偏析、一般疏松和中心疏松;S 類鍛件不應有超過GB/T 1979—2001 中2 級的錠形偏析、一般疏松和中心疏松。

本項目鍛件除了滿足上述要求外,另外規定:剖面硬度HV10,金相組織為珠光體+鐵素體,無馬氏體,貝氏體總量小于等于5%,脫碳層深度小于等于0.4 mm。

1.4.5 其他項目

如果超聲波檢測適用于本項目產品,另外增加磁粉探傷檢測技術要求。

2 增補船標標準中未規定的主要創新項目

2.1 尺寸

直線度小于等于1.1 mm;錯移量小于等于0.4 mm。

2.2 表面質量要求

非加工表面的缺陷小于等于0.4,加工表面缺陷小于等于0.6,表面粗糙度為F 級。

2.3 明確鍛件檢測位置

2.3.1 尺寸位置檢測

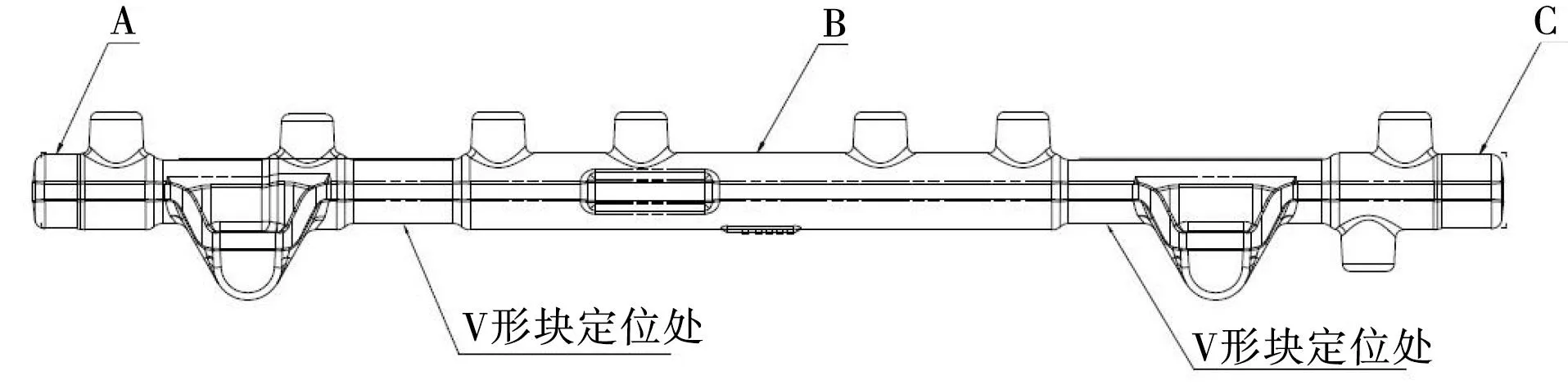

直線度檢測位置如圖2 所示,以兩V 形塊水平支撐共軌鍛件,檢測A、B、C 三處;再分別轉動鍛件±90°,檢測A、B、C 環面所對應的三處位置。

圖2 直線度檢測位置示意圖

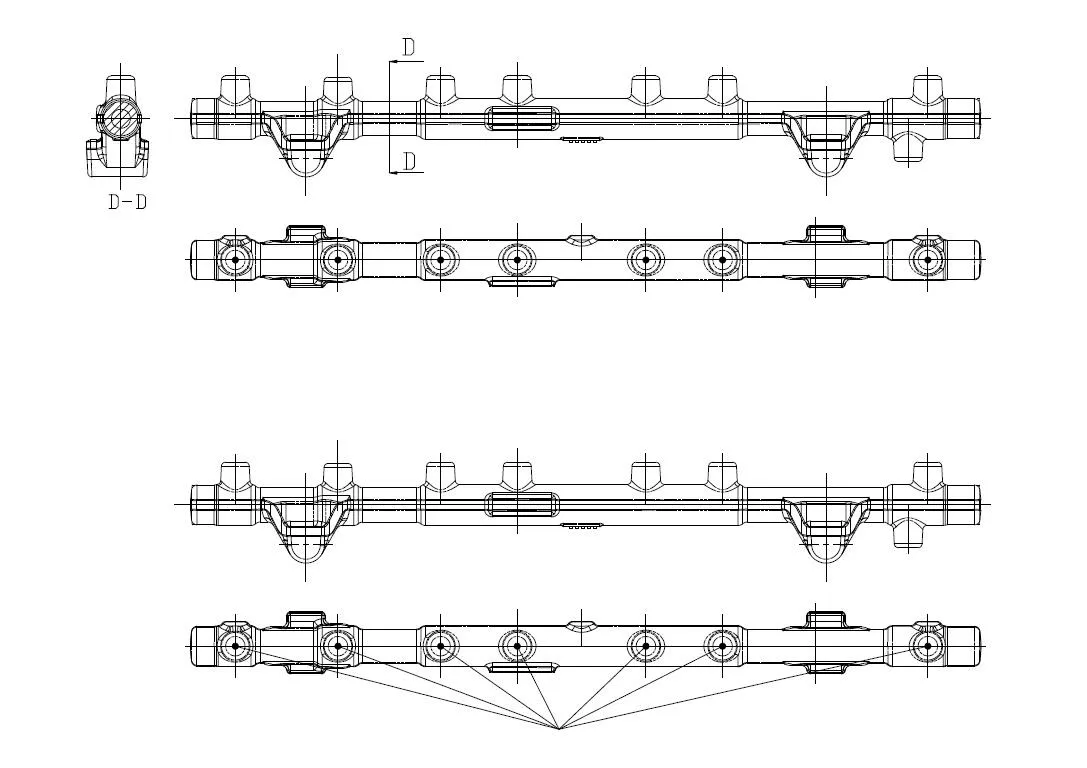

位置限定如圖3 所示,檢測同一面柱頭端面圓中心的位置度。

圖3 位置度檢測位置示意圖

2.3.2 機械性能檢測位置限定

硬度檢測位置如圖4 所示。內部剖面硬度檢測位置在D-D 剖面中內圓圈處,測量點位于軸線距離表面5 mm,均勻檢驗3~6 個點;表面硬度一般設定于鍛件兩端和中間位置處,設置3~5 處檢測點。

圖4 硬度檢測位置示意圖

2.4 流線檢測

共軌流線取樣方法為鍛件從分模面縱向線切割取樣。流線制作方法參考ASTM E34 要求:流暢,無異常斷裂、變形。

2.5 拉伸試棒加工

拉伸試棒按DIN50125 加工,試棒規格為?8×40 mm,一般在圓柱體中心取樣。

2.6 特殊的制備工藝技術方法

2.6.1 鍛造模具制備工藝技術

預鍛模具軌體的型腔相互連通;預鍛上模的底表面沿著垂直于軌體型腔軸線垂直的方向上,在配管的型腔的兩端有阻料凸臺,凸臺高5~8 mm。

預鍛上模的底表面沿著垂直于軌體型腔軸線垂直的方向上,配管的型腔的兩端形成與凸臺相配合的阻料凹槽,凹槽深7~10 mm,阻料凸臺和阻料凹槽構成阻料結構,兩者間隙為2~3 mm,長度80~200 mm 不等。阻料凸臺、凹槽構成鎖料裝置,削減了坯料在模具表面處和平行流動性,有效提高坯料在模具型腔內的填充能力,提升了鍛造材料的綜合利用率。

2.6.2 鍛造加熱溫度參數控制

為防止材料過熱、減小表面脫碳層厚度,設定鍛造加熱溫度為1 070~1 120 ℃;另一方面,一次加熱后未能實現鍛造的原材料還可以進行二次加熱,進行鍛造。規定坯料加熱過程自動分選,過熱坯料強制報廢。

2.6.3 鍛造余熱熱處理工藝技術

設計研發了鍛造余熱熱處理專用設備,控制入線擺放方式和分區工藝參數,保證產品內在的強韌性、耐磨性、抗疲勞等。

2.6.4 表面處理細化技術要求

按規定數量將工件裝入掛架,控制裝入量小于等于140 kg,鋼丸規格為0.8~1 mm,拋丸時間25~35 min,拋丸結束后,操作者使用膠皮手套逐件手工取出,同時按檢驗規范要求100%目測工件的清理情況,將氧化皮、銹跡、油污等清除干凈,整個工件呈現金屬色,表面無明顯碰傷、漏噴等。

3 核心創新內容

綜上所述,核心創新內容主要表現在以下三方面。

3.1 高壓共軌鍛件材料創新

在現有船標基礎上,微量添加了Cr、Mo、V 等元素,使用了特定的合金鋼材料,在材料基礎方面確保了產品機械綜合性能,從根本上改變了現有船標技術性能一般的現狀。

3.2 高壓共軌鍛造模具的設計創新

鍛造模具選用高強韌性、高耐磨性和抗熱疲勞的材料制作,模具鋼的化學成分以及質量百分比如下:C 為0.38~0.42 wt%,Cr 為8.8~10.2 wt%,Si 為0.35~0.40 wt%,Mn為0.75~0.90 wt%,Ni 為0.32~0.40 wt%,Mo 為0.08~0.12 wt%,V 為0.40~0.45 wt%,N 為0.005~0.012 wt%,Al 為0.010~0.025 wt%,B 為0.20~0.25 wt%,P≤0.030 wt%,S≤0.025 wt%,余量為Fe 和不可避免的雜質。

模具材料應用獨特的真空爐熱處理工藝技術。鍛模材料放置于真空熱處理爐內加熱至1 030~1 050 ℃后,保溫2 h;接著爐冷至930~950 ℃后保溫2 h,然后在160~200 ℃的淬火硝鹽爐中進行冷卻,冷卻時間為1.5~2 h,然后在空氣中自然冷卻至室溫;最后將淬火后的預鍛上、下模在加熱爐內,用200~220 ℃進行回火處理,處理時間設定為6~8 h,爐冷至100 ℃后出爐空冷。

3.3 應用可控緩冷熱處理工藝技術處理高壓共軌鍛件

通過使用專門研制的可控冷卻裝置,并研發出完備的工藝控制技術。入線前,按照規定方式要求擺放工件→控制入線時的溫度→控制急冷區的工藝參數→控制均溫區的工藝參數→控制緩冷區的工藝參數→出線時溫度控制→出線入筐的存放。

控制高壓共軌鍛件入線前的溫度,設定溫度范圍為800~960 ℃。工件依次進入速冷區、穩定區、緩冷區等工藝控制區。急冷區控制工藝參數設定為:爐膛溫度40 ℃,工件溫度由800~960 ℃降至580~640 ℃,時間長度(2.75±0.25)min,引風機頻率(35±2)Hz;穩定區控制工藝參數設定為:爐膛溫度(40±2)℃,工件溫度降至580~640 ℃降至420~470 ℃,時間長度(2.75±0.25)min;緩冷區控制工藝參數設定為:爐膛溫度(40±2)℃,工件溫度由降至420~470 ℃降至250 ℃以下,時間長度5.5 min,引風機頻率(15±1)Hz;出線工件溫度不超過250 ℃,然后自然降至室溫。工藝過程時長可自動調節,設定(11±1)min,以上通過PLC 程序控制工件溫度分步控制,能夠實現過程的自動化控制。

4 技術創新的綜合效果

高壓共軌鍛件所用原材料創新,保證了基礎材料滿足高耐壓、高耐疲勞性的基本要求;鍛造模具采用了含硼的模具鋼,使用了特定阻料技術制作的特種預鍛模具型腔,使鍛件獲得了優良的鍛造流線,增強了共軌管內流體的流動性,大幅提高了鍛件材料填充時的致密性,提高了鍛件材料的利用率,綜合利用率達75%以上;充分利用了鍛件的余熱,經過可控制冷卻熱處理工藝,有序控制熱變與相變,獲得了相對理想的金相組織,保證了高機械性能和強韌性,達到了節能環保的綜合效果。

鍛件設計的抗拉強度Rm 為980~1 100 MPa,屈服強度Re≥650 MPa,斷后延伸率A≥14%,斷面收縮率Z≥55%.抗拉強度、下屈服強度、沖擊吸收能量三項技術指標性能優于船標。由于特定化學元素的添加,本項目產品較國產同類共軌,其耐疲勞性和安全性在同等液壓應力下有明顯提高。在超越國家標準的情況下,公司研發出了三項系列化的關鍵性發明專利技術,加強了自主核心知識產權的有效保護力度。由于核心研發技術的產業化轉化應用,已成功開發出9個品種規格,年產60 萬只,進一步拓展了國內外市場,提升了產品的競爭優勢。