直升機液壓油污染對飛行操縱的影響分析

司丹宜 鄒炎彰

(中國直升機設計研究所,江西 景德鎮 333001)

0 前言

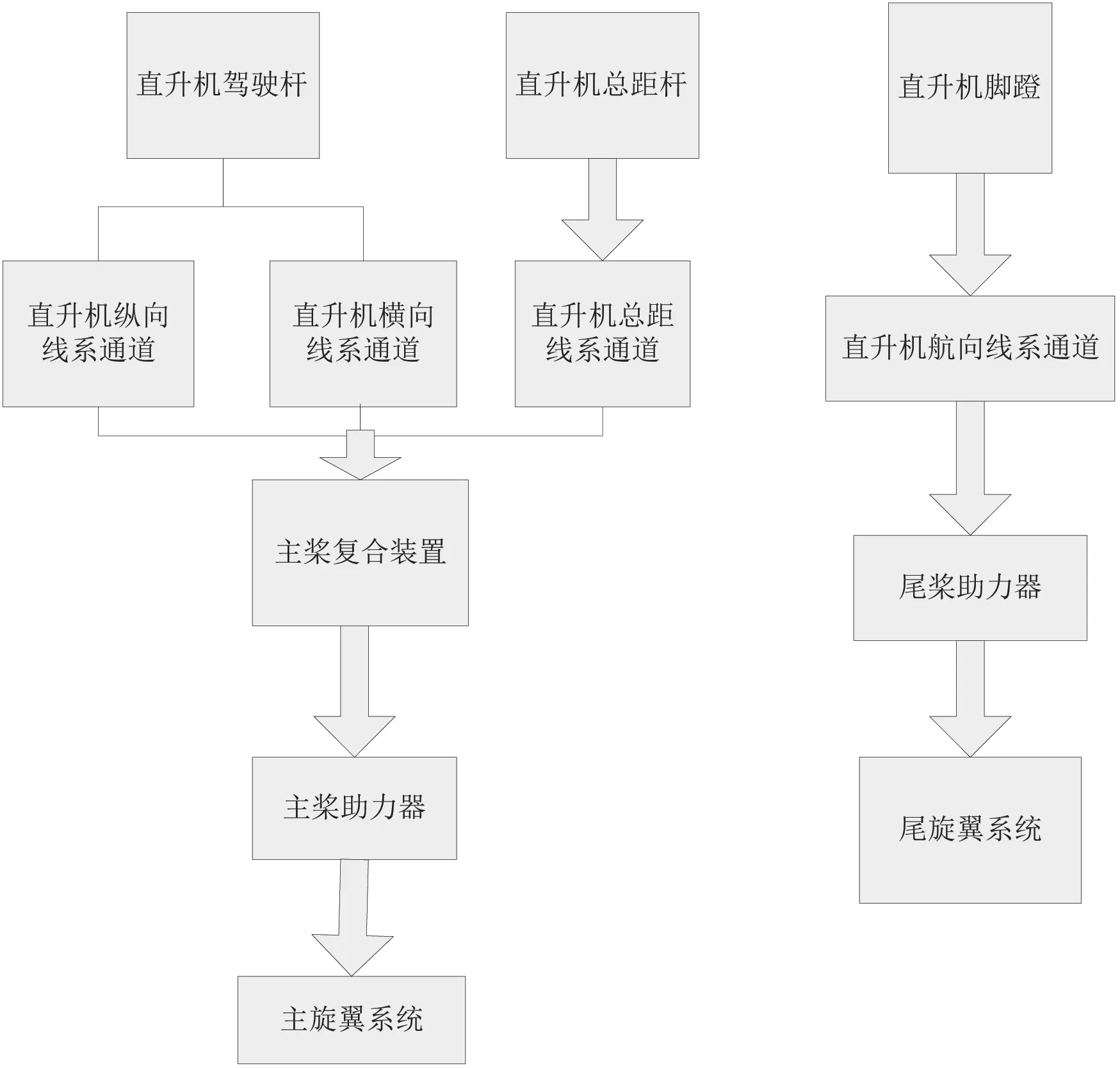

直升機機械飛行操縱系統包括主槳操縱系統和尾槳操縱系統,分為3個通道:縱向和橫向的周期變距通道、總距通道、航向通道。其中縱、橫向和總距通道在復合搖臂處綜合。操縱系統是將駕駛員的操縱通過座艙操縱裝置(駕駛桿、總距桿、腳蹬)經助力器傳遞到主、尾槳葉,實現直升機的姿態和狀態控制。原理框圖如圖1所示。

液壓助力器是直升機飛行操縱系統的關鍵部件之一,操縱裝置并不直接驅動旋翼槳葉變距,而是操縱液壓助力器的伺服閥,由液壓助力器驅動旋翼槳葉變距。旋翼槳葉產生的鉸鏈力矩全部由液壓助力器承擔,操縱裝置的力感是由助力器之前的操縱線系摩擦力、不平衡力和力感模擬裝置組合而成的,該操縱力遠遠小于旋翼槳葉產生的鉸鏈力。實際上直升機的操縱是由液壓助力器驅動的,液壓助力器的性能在很大程度上決定了飛行操縱系統的性能,影響直升機的飛行穩定性、操縱性和機動性。

主、尾槳助力器均是一個機-液位置伺服裝置,用一個很小的力(一般≤10N)使輸入搖臂組件移動,通過液壓作用可使助力器輸出相應的移動和較大的力,以減輕駕駛員手、腳上的操縱負荷。助力器減少了飛行操縱系統的操縱力,其不可逆設計消除了由旋翼傳給座艙操縱機構的載荷和振動。助力器的分油裝置為柱式轉閥,由主閥和副閥組成,當任何一個主閥卡死時,由相應的副閥分油,并通過故障報警裝置向駕駛員報警。

1 原理介紹

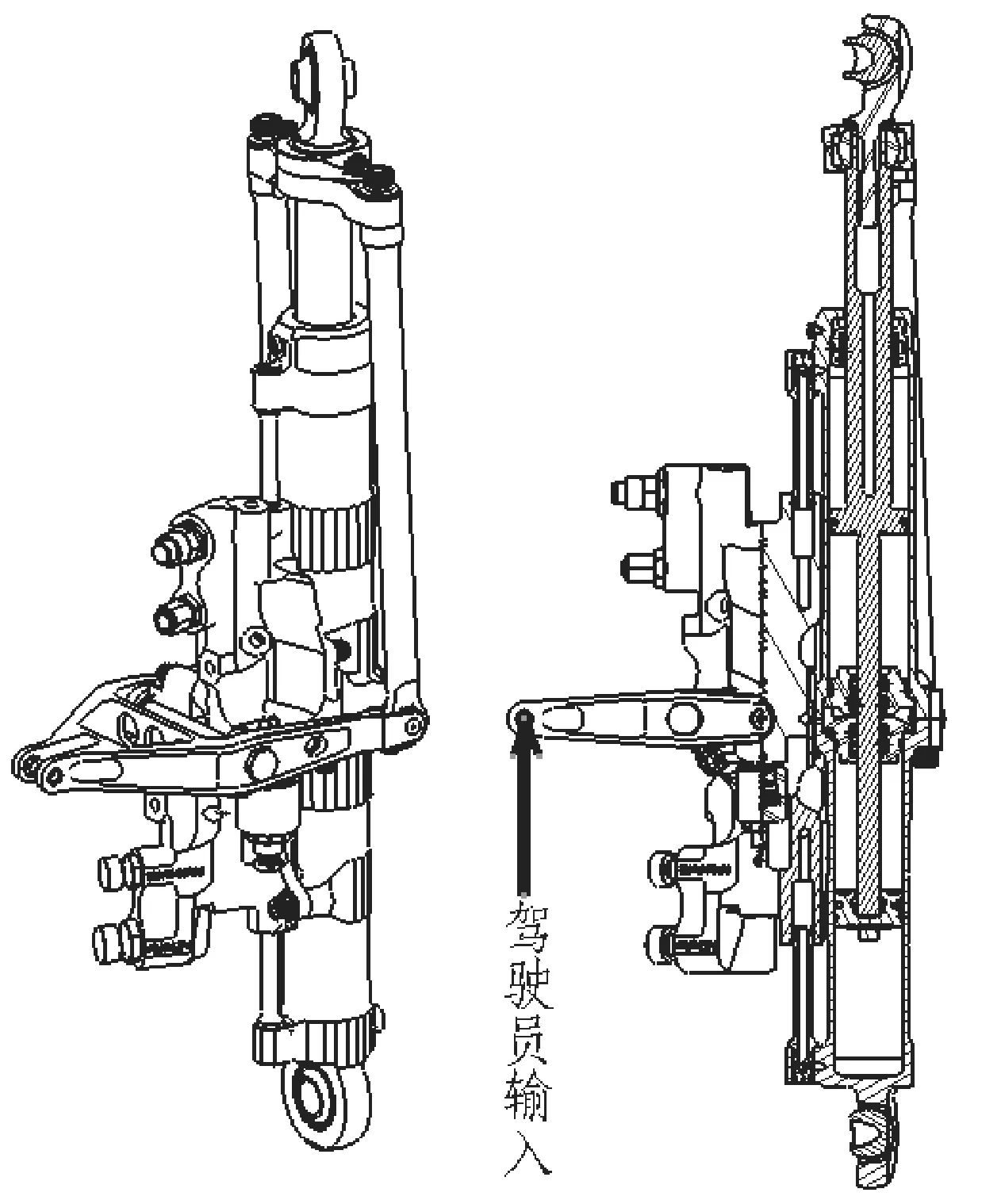

目前我國直升機使用數量最多的飛行操縱系統液壓助力器如圖2所示。該助力器為串聯式作動筒機構,作動筒分隔為上下2個腔體,并由2個復式旋轉分配閥來分別進行控制。其中活塞桿固定在主減速器殼體上,活塞桿不動而由作動筒殼體通過位移來驅動自動傾斜器,活塞桿和作動筒殼體共同構成雙向液壓助力器。助力器主要由輸入搖臂、上復式旋轉分配閥、下復式旋轉分配閥、活塞桿、上作動筒、下作動筒和中間支座等組成。

1.1 助力器的工作原理

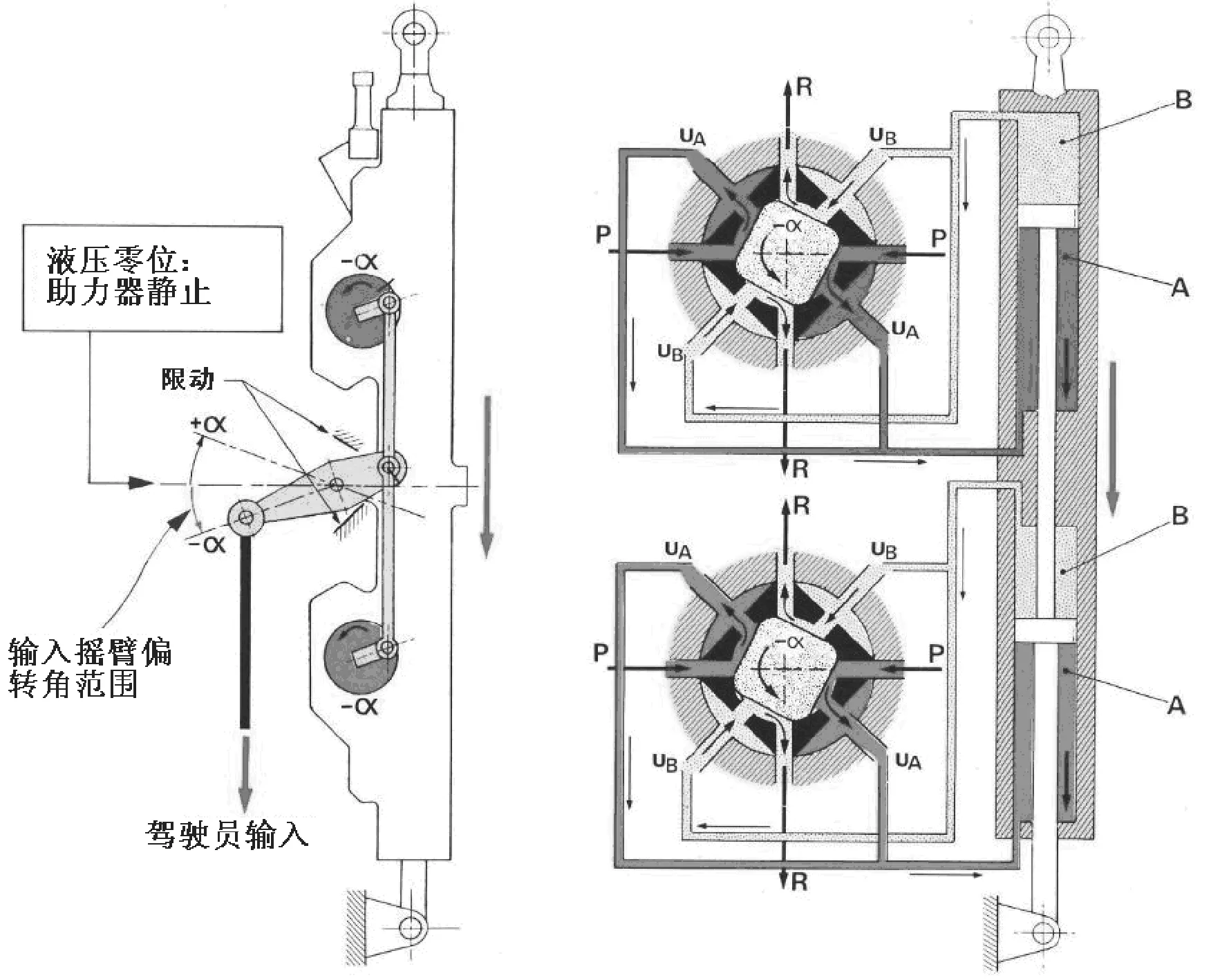

圖3所示的主槳助力器處在收縮狀態,當座艙內操縱桿的移動使輸入搖臂向下偏轉一個-α角,則引起伺服分配閥門以相同的方向旋轉-α角。每個作動筒的A腔與壓力油路相通,B腔與回油路相通。主槳助力器縮回,只要駕駛員連續操縱主助力器的輸入搖臂,則主助力器就可以連續地縮回。

主槳助力器的輸出動作是直接由駕駛員的輸入動作控制的,它的原理是只要輸入搖臂在運動,則主助力器就隨著運動,當搖臂停止運動時,主助力器“趕上”搖臂,并使搖臂回到中立位置,這樣伺服分配閥就回到液壓零位,主助力器停止運動。

圖1 飛行操縱系統原理框圖

圖2 飛行操縱液壓助力器

同理,如果輸入搖臂向上偏轉一個+α角,則引起主助力器伸出。伺服分配閥的開度角±α角,取決于駕駛員操縱周期內變距桿或總距桿的速度,從而確定了主助力器的移動速度。

2 影響分析

2.1 液壓油污染對助力器的影響分析

現有直升機液壓助力器一般使用YH-15(GJB 1177A—2013)航空液壓油和(MIL-PRF-83282)合成烴阻燃液壓油,液壓油的污染度等級分為9級、10級、11級、12級(GJB 420B—2006)。

液壓油污染對助力器的影響主要有以下3個方面。

2.1.1 助力器的輸出速度減小、跟隨性降低

液壓油受到污染后,經過長期工作,大量的污染顆粒聚集在液壓助力器進油口的油濾濾網表面,堵塞了濾網上的孔隙,油濾過油能力減小、流量減小,導致液壓助力器的輸出速度減小,助力器的跟隨性降低。由于助力器上所安裝的濾網為粗濾網,對微米級的顆粒過濾能力非常有限,所以堵塞濾網上孔隙的概率較低。

2.1.2 助力器閥操縱力增加

油液污染后進入轉閥間隙內的顆粒數量增加,顆粒堆積的概率增大,導致助力器主閥操縱力增加,并有可能導致主閥卡滯(卡死)。

圖3 主助力器的工作原理

轉閥類液壓助力器對污染顆粒大小為轉閥間隙1/3~1/2大小的最為敏感,液壓助力器轉閥配套間隙為(5μm~8μm),也就是說轉閥對(1.7 μm~4 μm)大小的顆粒最為敏感。較大的顆粒無法進入轉閥間隙內,會通過分油口直接流走,而(1.7 μm~4 μm)大小的顆粒可以進入轉閥間隙。隨著油液污染度的增加,油液中顆粒的數量急劇增加(見表1,錄自GJB 420B—2006),進入轉閥間隙內的顆粒數量急劇增加,顆粒堆積的概率增大,導致轉閥之間的摩擦力增加,主轉閥卡滯,導致液壓助力器操縱力增大。(受結構及為了保證液壓流量等因素的影響,液壓助力器中不可能安裝精密油濾,助力器濾網規格按網孔直徑0.5 mm/金屬絲直徑0.224 mm,對微米級的顆粒基本起不到過濾的作用。)

表1 每100 mL油液中所含顆粒數

隨著油液污染度的增加,主轉閥與副轉閥之間顆粒堆積的數量也在增加,當摩擦力增大到與副轉閥的操縱力相同時,主轉閥帶動副轉閥分油,液壓助力器卡滯報警燈燃亮;當助力器分油口處于鄰近關閉狀態時,較大的顆粒可能卡在主轉閥與副轉閥之間的分油口處,導致主轉閥與副轉閥卡死,主轉閥帶動副轉閥分油,此時液壓助力器卡滯報警燈燃亮,導致液壓助力器操縱力增大。

2.1.3 助力器磨損加劇、使用壽命降低

液壓助力器長期工作在具有高污染度的油液環境中,轉閥及活塞桿等與油液接觸的活動部位的磨損會加劇,導致間隙增大、內漏增加、磨損壽命減小,縮短產品正常的使用壽命。

如果液壓助力器長期工作在9級(助力器正常工作規定值)以下的油液環境中,液壓助力器操縱力增大及發生故障告警的概率會增加,跟隨性降低導致液壓助力器操縱品質降低,活動部位磨損導致產品正常使用壽命縮短。

2.2 液壓油污染對操縱系統及全機的影響分析

根據上述分析可知,液壓油污染對助力器的影響主要體現在3個方面。

(1)助力器的輸出速度減小、跟隨性降低。

(2)助力器閥操縱力增加。

(3)助力器磨損加劇、使用壽命縮短。

其中,輸出速度減小及閥操縱力增加對操縱系統乃至全機的操縱特性有影響,特別是閥操縱力增加所產生的影響更大。

2.2.1 助力器輸出速度減小的操縱影響分析

助力器輸出速度減小將直接導致操縱系統的動態特性變差,即快速性及跟隨性下降,從而導致快速操縱時助力器可能出現速度飽和,影響直升機的操縱性和機動性。

2.2.2 助力器閥操縱力增加的操縱影響分析

助力器閥操縱力增加使飛行操縱系統的操縱裝置啟動力及操縱力變大,即需要的駕駛員操縱桿力幅值將比正常情況下大。由于助力器設計了主、副閥結構,即使主閥芯與主閥套(即副閥芯)之間完全卡死,副閥芯仍能在副閥套內完成分油,且有主閥卡死告警,此時副閥操縱力一般按傳動比力值計算反映到操縱裝置處,各通道縱向和橫向操縱力、腳蹬操縱力均增加不大。而且,如果主閥芯與主閥套(即副閥芯)之間有卡滯但未完全卡死,操縱裝置處的操縱力的增加程度將更小。操縱力的增加程度對飛行員在力的負擔上并沒有太大影響。但是,由于操縱力幅值的增加、配合以同樣的操縱桿力梯度,則增加了飛行員過操縱的趨勢,從而增加了駕駛員誘發振蕩(PIO)的趨勢。

還可能存在另外一種情況,即操縱力可能瞬時變大或卡滯。由于污染顆粒瞬時附著在分配閥主閥與副閥之間的間隙內,導致助力器分配閥操縱啟動力增加,分油活門打開后,污染顆粒可能會隨著液壓油的沖刷離開,導致分配閥操縱力恢復正常。因此,飛行員的操縱感覺就是操縱力會發生突變。該現象也會影響飛行員對操縱的感覺,容易產生瞬時過操縱,這也是引起駕駛員誘發振蕩(PIO)的因素之一。

助力器閥操縱力增加,促使助力器輸出位移相對駕駛員操縱桿力的相位滯后更加嚴重,從而大大增加了駕駛員誘發振蕩(PIO)的趨勢。

2.3 駕駛員誘發振蕩(PIO)形成機理

駕駛員誘發振蕩形成機理分析如下。

駕駛員精確地操縱飛機的飛行姿態(如瞄準、編隊、空中加油或水平直線飛行、保持下滑著陸線軌跡等)時,因飛機受到擾動或其他原因偏離欲保持的姿態,駕駛員對飛機姿態誤差的修正引起飛機運動的振蕩,即為駕駛員誘發振蕩(PIO)。如果駕駛員穩住駕駛桿不做修正動作,則飛機運動的振蕩一般會自行消失。但嚴重時,只要引起飛機運動的振蕩,即使穩住駕駛桿,飛機也會持續振蕩下去。精確修正飛機姿態時引起的PIO,駕駛員稱之為“縱向飄擺”“橫向晃動”,會降低飛行平直精準度。急劇開環操縱(如大機動)或受到強烈擾動(如切斷自動駕駛儀、發動機斷加力)時,可能出現危及飛行安全的PIO,駕駛員稱之為“大飄搖”。

輕微的PIO在一般飛行情況下不易被察覺,但在空戰時不利于瞄準,編隊時難以保持隊形。嚴重的PIO,由于飛機持續顛簸,駕駛員感到頭暈目眩甚至惡心嘔吐,不能堅持繼續飛行;著陸時駕駛員不能準確控制飛機的姿態而導致出現險情。

產生駕駛員誘發振蕩的原因主要包括3類:飛機特性、駕駛員的經驗和對飛機操縱性的適應程度以及飛行控制(操縱)系統。

直升機飛行控制(操縱)系統影響PIO的參數主要有5種:桿力特性、系統傳動系數與增強系統增益、系統間隙、助力器前系統摩擦力、助力器特性(包括速度特性、死區、操縱摩擦力)。其中特別強調的是助力器操縱摩擦力過大(超過助力器前系統摩擦力)將大大增加PIO發生的概率。

2.3.1 助力器前系統摩擦力的影響

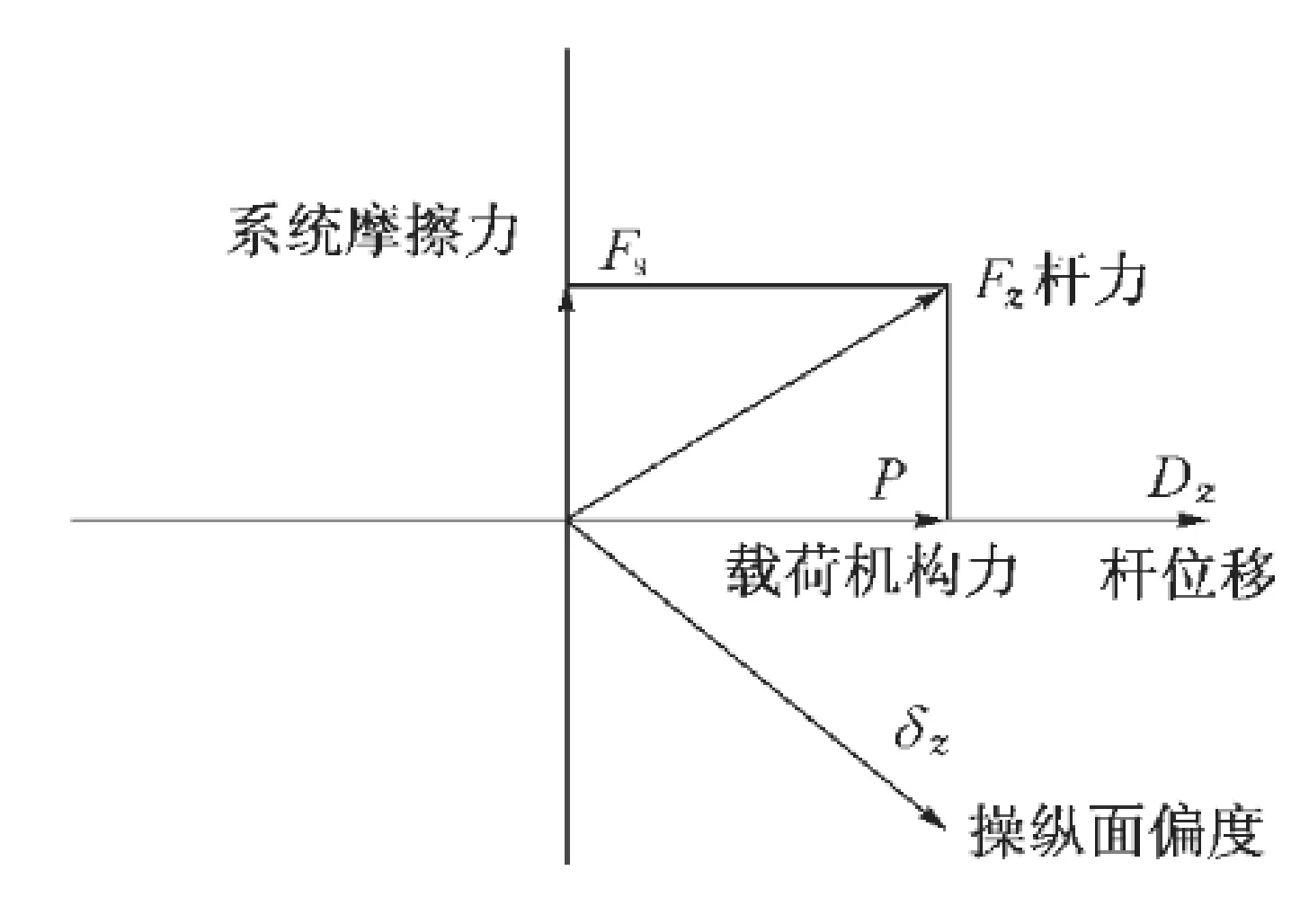

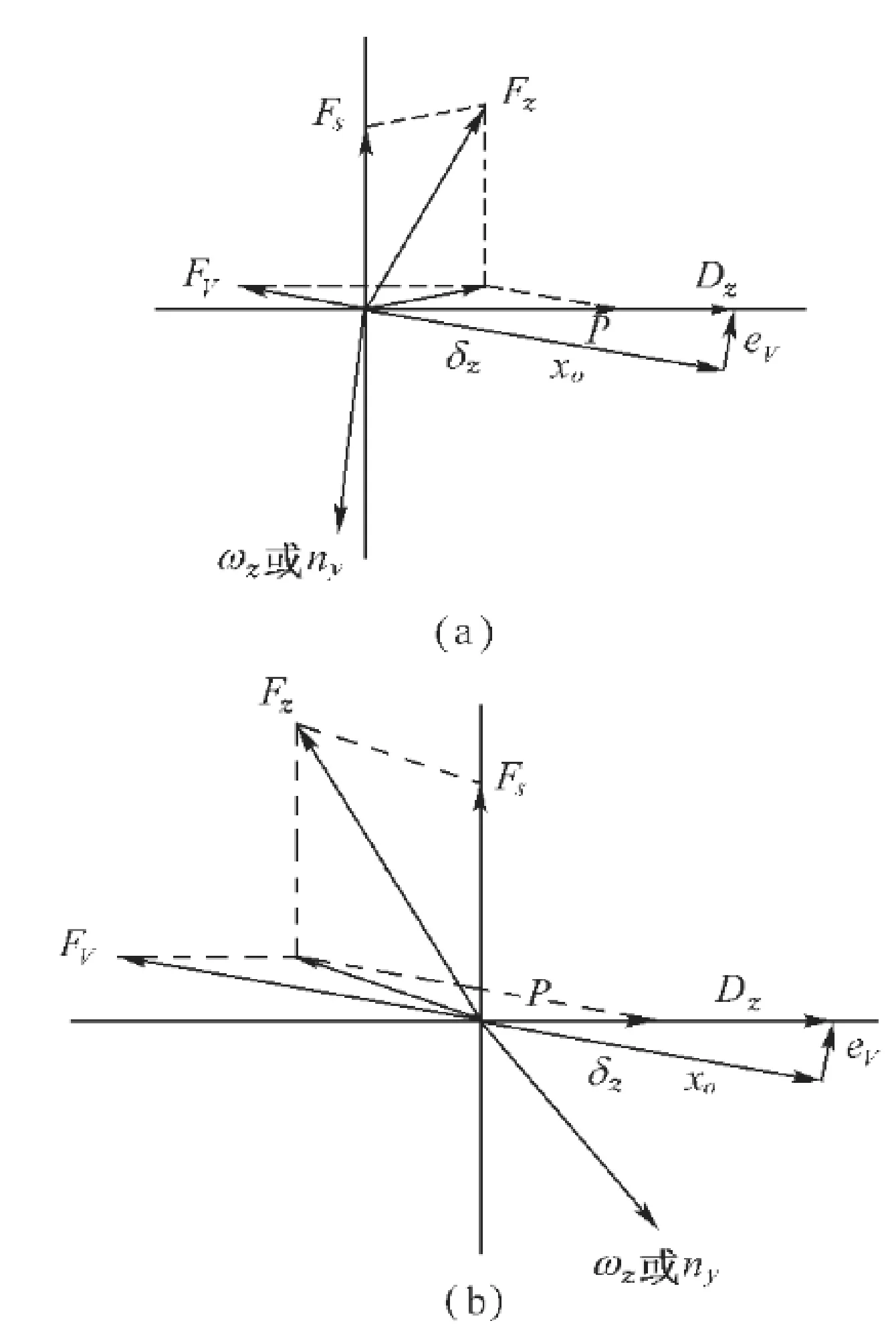

助力器前系統摩擦力Fs使桿力矢量Fz有一超前于桿位移Dz和載荷機構力P90°的分量,如圖4所示。且桿力越小,摩擦力Fs的影響越顯著。其效果是使操縱面偏度對桿力的滯后加大,并使桿力幅值增大。

2.3.2 助力器操縱(摩擦)力的影響

圖4 助力器前系統摩擦力的影響

由于助力器操縱(摩擦)力FV主要是由助力器主閥摩擦力造成的,該摩擦力的相位超前主閥位移e90°,而主閥位移的相位又超前助力器的輸入位移xi(一般小于90°)。因此,主閥摩擦力Fv對于駕駛桿位移Dz的相位超前介于90°~180°(小于180°),使桿力Fz中存在相位超前桿位移Dz90°~180°的分量,從而使操縱面對桿力的響應大大滯后。因此,助力器操縱(摩擦)力的影響相對于助力器前的系統摩擦力影響更加顯著,并且使桿力幅值變小,如圖5所示。助力器操縱力(摩擦力)的影響效果與助力器前的系統質量影響類似。

從圖6中可以看出,助力器操縱摩擦力FV對駕駛桿力FZ的相位有顯著的影響。當助力器操縱摩擦力FV在橫軸上的投影值FVx小于載荷機構力P時,桿力FZ處于矢量圖的第Ⅰ象限內,系統摩擦力FS使FZ的相位進一步超前;當FVx大于P時,Fx處于第Ⅱ象限內,使FZ的相位大大超前。可見,在飛行操縱系統中助力器操縱摩擦力與系統摩擦力的匹配關系對PIO有很大影響。

圖5 助力器操縱(摩擦)力的影響

一般來說,系統傳輸信號的幅值大(即操縱面偏度對桿力響應的幅值大),飛機運動對桿力響應的幅值就大,容易形成產生PIO的幅值(增益)條件;飛機運動對桿力響應的相位滯后接近180°時,就形成產生PIO的相位條件。當這2個條件都具備時,就產生PIO。飛機運動對桿力響應的幅值與PIO敏感區的對應關系不像相位幅值的對應關系簡單明確。不同飛機、不同系統參數組合,不同飛行狀態就會有不同的使PIO敏感的幅值范圍。從一般意義上講,具有共性的是在飛機操縱面效率較高的飛行狀態,象中低空、高空超音速,飛行控制(操縱)系統參數匹配不當時就容易產生PIO。

圖6 具有機械指令助力器的飛行操縱系統——飛機運動矢量圖

2.4 由于液壓油污染導致直升機駕駛員誘發振蕩(PIO)的案例及分析

《直升機縱向駕駛員誘發振蕩問題的初步研究》描述了由于液壓油污染導致米-8直升機閥操縱力變大以致引起駕駛員誘發振蕩(PIO)的故障。

研究表明,在操縱系統摩擦、質量、彈性間隙及其他非線性因素中,由于桿系及助力器分油活門摩擦力所造成的系統突破力是造成系統相位滯后的重要原因之一。系統摩擦力有突破性和跌落性2個特點。由此可能造成操縱面對駕駛桿輸入飛相位延遲的影響。而有“集中性”的特點,加大了系統對突破力的作用及桿系彈性和間隙的影響。文獻明確飛機因駕駛員操縱系統及其他飛機上組合的不穩定因素而產生操縱方面的困難,最終均與駕駛員操縱力和相關的操縱面之間明顯的相位差有關。并且發現液壓助力操縱系統控制閥中的摩擦力是引起這種不滿意特性的主要原因。由于液壓助力器系統閥摩擦力的存在使操縱力和最后的操縱運動之間引起約為180°的相差。根據有關資料提供的要求當駕駛桿輸入位移正弦振蕩頻率為1周/s,振幅為駕駛桿最大幅值25 %時“系統相移”在20°~80°是滿足要求的。

伺服閥摩擦力和桿系摩擦力對具有液壓助力操縱系統的直升機操縱品質也有影響,當閥摩擦力增加時,操縱品質變壞可能導致駕駛員誘發振蕩。米-8直升機一致存在嚴重的空中振動故障,其故障的特點是隨機性和突發性。事后多次發現縱向分油活門摩擦力偏大與液壓油污染密切有關。據有關研究結果表明,液壓油污染是分油活門在使用過程中摩擦力變大的主要原因。而且其具有明顯的隨機性和突發性。象故障直升機818號,分油活門摩擦力為18 N(要求不大于15 N),吸力為零,而液壓油污染度為9~10級。這種故障發生時還常與操縱的不當、頻繁動桿及操縱粗猛有關,并且全機明顯感到縱向俯仰振蕩。

3 結論

助力器液壓油污染可引起助力器輸出速度減小、助力器閥操縱力增加以及助力器磨損加劇、使用壽命縮短等問題。其中助力器輸出速度減小將直接導致操縱系統的動態特性變差,即快速性及跟隨性下降,從而導致快速操縱時助力器可能出現速度飽和,影響直升機的操縱性和機動性。助力器閥操縱力增加使助力器輸出位移相對駕駛員操縱桿力的相位滯后更加嚴重,從而大大增加了駕駛員誘發振蕩(PIO)的可能性。

因此,直升機在設計和使用時,應加強直升機液壓油清潔方面的設計,做好使用過程中液壓油的定時檢查和維護管理。