降低HP1003型磨煤機磨輥軸承損壞率

賈本康

(國電蚌埠發電有限公司,安徽 蚌埠 233411)

0 前言

國電蚌埠發電有限公司一期2×600MW機組制粉系統采用中速磨煤機以及風機正壓直吹式,一個鍋爐配備了6臺機器,每臺帶鍋爐的一層燃燒器。設計為12臺上海重型機械廠生產的HP1003型中速碗式磨煤機。

在運行過程中,磨煤機中的密封件由于長期在高溫、含煤渣熱粉的工況下運行,密封件的使用周期也比機組的大修期短得多,經常出現漏風漏粉及磨輥漏油的現象。同時磨輥進煤粉引起的磨輥軸承損壞故障時有發生,給設備和機組的安全穩定運行帶來重大隱患,嚴重影響了機組的經濟效益。因此,對磨煤機密封件進行改造以降低磨輥軸承故障率勢在必行。

1 現狀調查

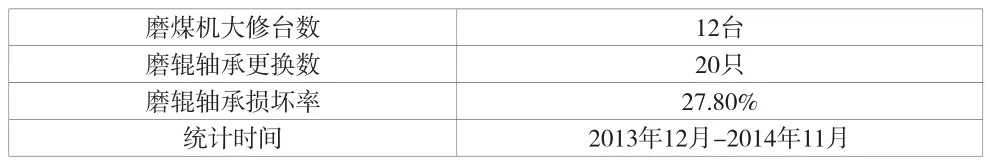

國電蚌埠發電有限公司一期2×600MW機組制粉系統設計為6臺上海重型機械廠生產的HP1003型中速碗式磨煤機。#1、#2機組投產以來磨煤機運行狀況總體良好,但磨煤機各主要易損件使用周期短、更換頻率較高。具體更換統計如圖1、表1所示。

從圖1、表1可以清楚地發現磨輥軸承損壞率較高,主要是因為機器的工作環境比較惡劣,在磨輥的周圍全是大大小小的煤粉顆粒,而且密封的風壓比較低,密封的時候方式不對,這就造成了粉塵很容易進入磨輥裝置軸承箱,這種情況對于潤滑油的影響很大,油質會變差,如此一來磨煤機振動就會變大,更強烈的振動對密封圈是一種嚴重的損毀,這樣就會產生一種惡性循環,直至磨輥軸承損壞或者磨輥停轉發生。如果要更換磨輥,就需要強琢磨煤機停止運行,而且維修的時間也很長,這對于整個機組的運行安全是一種很大的影響。此外,這種振動很可能會對減速機造成大的損傷,磨輥軸承價格也不低,對于維護費用是一種很大的消耗,占用了大量檢修維護費用。

表1

2 原因分析

2.1 內、外置氣密封間隙增大導致密封風流失

在機器運行時,正常情況下,密封風母管供風量應該是70.75 m3/min,但是因為有一些灰粉在冷一次風來的密封風中,而且機器運行中會產生石子煤粉顆粒,這2種粉塵顆粒在磨碗轉動的作用下會直接增大磨碗傳動盤與內、外置氣密封磨損間隙,這會大量流失密封風。

2.2 磨輥密封室內密封風與外部一次風壓差低

在將損壞后的設備進行解體后,經過檢查計算和分析,磨輥在正常工況下密封風有效壓力為P=12kPa~15kPa。如果磨煤機工作運行的周期很長,磨輥座蓋、裙蓋裝置以及耐油環抗耐磨性能低,再加上各種粉塵的磨損和沖刷,各部分的間隙會進一步加大,這就會更加進一步流失磨輥密封室內密封風。

如果磨輥密封風壓力比外部一次風壓力低,煤粉就會跟著熱一次風進入密封室,會直接磨損磨輥骨架油封外保持套,高溫對骨架油封長期作用會加速其炭化,這就大大地縮短了骨架油封的使用時間。除此之外,煤粉對于潤滑油的影響也很大,這就會導致磨輥軸承損壞,也就減少了磨輥軸承的使用時間。

圖1 磨煤機備件使用率

2.3 磨輥密封件的質量及安裝工藝

磨輥頭和磨輥軸的密封是機械式的密封,密封面是3層骨架油封和與磨輥軸緊力配合的耐油套,是嵌入磨輥座蓋內的。在機器的運行過程中,磨輥頭的轉動以及軸承的竄動都會使骨架油封產生磨損。

磨煤機在碾磨過程中,磨輥頭的長久旋轉會導致油封與磨輥軸耐磨套產生摩擦損壞;機器之前的密封風處于磨輥裝置外,煤粉被密封風吹走時很可能會被帶到密封圈內。由于煤粉很細小但很堅硬,所以會加劇油封和耐磨套的磨損,造成油封損壞、磨輥軸承箱進粉,潤滑油的油質變差,甚至會造成磨輥軸承的損壞、磨輥停轉。

3 技術改進

3.1 磨煤機外氣封密封改造

該公司磨煤機外氣封采用碳精環密封,由于碳精環材質缺乏彈性,不能及時的補償間隙,導致煤粉、密封風外漏,為此,小組對外氣封進行密封改造:在原密封下方裝設動環密封裝置,對設備長期運行產生的偏心、間隙等缺陷起到及時地補償,密封效果顯著提高。

與此同時,根據磨煤機的運行工況和檢修維護經驗,經過反復測試和試驗,發現磨碗傳動盤外置氣封間隙為0.5±0.07 mm,應該縮小到0.4±0.05 mm,這樣就能使磨碗傳動盤與氣封齒旋轉時能保持小而均勻的間隙,也不會對機器的正常運行產生較大的影響,這樣就會大大地減少密封風的漏風量,保證磨煤機密封風母管供風量。

3.2 磨輥各部密封間隙改進調整

為了不使磨輥座蓋與裙蓋裝置間隙磨損過大,流失更多的密封風,在原磨輥裙蓋裝置外補焊圓鋼(Φ8 mm)使裙蓋與磨輥座蓋套軸向間隙從12 mm縮小到4 mm,裙蓋頂部與磨輥座蓋面間隙從10 mm調整為2 mm。使因部件的磨損導致密封風量不足引起的煤粉不會進入,對磨輥軸承、骨架密封、磨輥座蓋等部件的使用時間都能延長。

3.3 磨煤機進行定期維護檢查,保持良好工況

加強對石子煤排放情況的巡視檢查,并對磨煤機進行定期維護:檢查彈簧加載裝置預載力(預載力29.3MPa)、葉輪可調罩間隙(調整值8 mm~10 mm)、磨輥裝置與磨碗底襯板間隙(6 mm),磨輥軸頸頭間隙(1 mm~1.5 mm)、磨煤機刮板、磨輥磨損量等是否滿足運行要求。

3.4 骨架油封安裝工藝改進

磨煤機磨輥頭與磨輥軸是機械密封的,密封面為3 層骨架油封原安裝順序為1層油封、2層灰封,是嵌入磨輥座蓋內的,通過反復研究現改為1層灰封、2層油封。在更換骨架油封時用清潔的潤滑脂涂遍骨架油封,確保雙唇間填滿潤滑脂并安裝到位,盡可能使油封與轉軸保持同心,使油封平面與軸表面保持90°交角,密封性能得到進一步提高。

4 安全經濟性評價

4.1 效果檢查

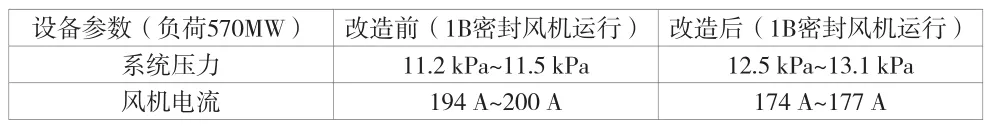

(1) 通過對磨煤機機座動環密封改造后,外氣封漏風明顯減小,噪聲減弱,現場粉塵污染得到改善,密封風系統壓力提高。具體參數見表2、表3。

表2

表3

(2)截至2016年1月,2臺機組12臺磨煤機磨輥密封間隙改造全部完成,經濟效益明顯。到目前為止,12臺磨煤機工作情況很穩定,不需要提前更換磨輥的情況,鍋爐輔機設備的可靠性有了很大的提高,有效減少了維護成本。

4.2 效果確認

(1)磨煤機外氣封改造后同一負荷密封風壓提高1.2 kPa,密封風機電耗降低20A,每年可節13萬度電,節約電耗約6萬元。與此同時,不再出現由于部件的磨損導致密封風量不足引起煤粉進入的情況,提高了磨輥軸承、骨架密封、磨輥座蓋等部件的使用壽命。現場安全文明生產狀況得到進一步的改善。

(2)改造磨輥密封間隙之后備件的使用壽命得到了明顯的延長,磨輥軸承損壞率大大降低,大概減少了18%,很少有檢修的情況出現,有效地避免了軸承損壞等各類事故,明顯提升了設備的安全性能,大大降低了維護成本。

4.3 費用統計

通過以上技改2臺機組每年可節約軸承費:14套×5萬元/套=70萬元;節約骨架油封費:14×3只×0.5萬元/只=21萬元;累計節約91萬元(尚不含檢修人工費、材料費)。而磨輥裝置加裝機座動環密封的材料、人工費為25萬元。因此經濟效益顯著。

4.4 制定鞏固措施

該小組在課題取得上述效果后,并持續改進:制定相應的鞏固措施:編制《檢修規范》及《定期工作標準》進一步完善制度,使措施標準化,成果得到不斷的鞏固和擴大。

5 結語

通過對12臺磨煤機磨輥裝置進行外氣封密封改造、磨輥各部密封間隙改進調整、骨架油封安裝工藝等一系列改進,磨煤機運行狀況改善、磨輥振動正常,對各個磨輥軸承箱的油質油位檢查情況良好,磨輥軸承故障率大幅降低,對于磨煤機運行的安全起到了很好的保障作用,同時也對維護成本進行了控制,有效地降低了成本。