高溫固相法制備磷酸鐵鋰的原料專利技術分析

侯 琴, 張競賽

(國家知識產權局專利局專利審查協作天津中心,天津 300304)

鋰離子電池是近年來發展最快的充電電池,與其他傳統蓄電池相比,具有比容量高、循環性能好、無污染、自放電率低等優點,目前在手機電池、筆記本電腦電池領域以壓倒性優勢占領了市場份額。按照產業鏈劃分,鋰離子電池分為電池成品產業和電池材料產業,電池材料又可分為正極材料、負極材料、隔膜和電解質。正極材料為鋰電池技術的核心,在電池成本中所占比重高達40%以上,因此正極材料一直是鋰離子電池的重點研究對象。

磷酸鐵鋰作為目前應用廣泛的電池正極材料,其安全性能在常用的四種正極材料中最為優越,不易發生泄漏、燃燒、爆炸等安全性事故,使用壽命遠高于幾乎現有所有電池產品。基于上述原因,磷酸鐵鋰材料成為近年來鋰離子電池領域研究的重點之一[1]。固相法制備磷酸鐵鋰一般是采用鋰源、鐵源和磷源燒結制備,鋰源常用的為碳酸鋰、氫氧化鋰、磷酸二氫鋰,磷源常用的為磷酸二氫銨、磷酸二氫鋰、磷酸鐵等,鐵源常用的為草酸亞鐵、磷酸鐵和氧化鐵等,一般以鐵源種類來分成不同的工藝路線[2]。

本文從專利視角分析制備磷酸鐵鋰時采用的原料,以期為研究者后續的研究工作提供一些技術參考。通過專利技術分析發現,除了原料的種類選擇之外,研究者也關注了原料粒徑的選擇,以下就上述兩方面的專利情況進行分析。

1 固相法制備磷酸鐵鋰的原料種類

對于固相法合成磷酸鐵鋰,鐵源主要為二價鐵和三價鐵,目前產業界的生產主要有3種工藝路線,即,草酸亞鐵路線、氧化鐵路線和磷酸鐵路線。草酸亞鐵,性能穩定,鐵為+2價,合成過程無價態變化,成本較低,合成的磷酸鐵鋰容量高(美國A123、國內斯特蘭等工藝)。不過,由于該工藝中有大量有機官能團被熱解揮發,使得整個反應產品收率較低,原子經濟性較差。氧化鐵中,鐵為+3價,合成過程需還原為+2價,成本較低,合成的磷酸鐵鋰密度較大,但容量偏低(美國VALENCE、臺灣長圓等工藝)。近年來,隨著磷酸鐵鋰生產專用磷酸鐵材料生產技術的逐步成熟,采用磷酸鐵工藝路線生產磷酸鐵鋰的廠家越來越多,由于該工藝路線相對較短,產品綜合性能好,已得到市場普遍認可,未來磷酸鐵路線可能會成為磷酸鐵鋰材料生產的主流(加拿大PHOSTECH工藝)。目前,磷酸鐵工藝路線的繼續發展受限于兩個方面:1) 磷酸鐵材料價格較高,導致磷酸鐵鋰產品生產成本較高;2) 磷酸鐵產品質量穩定性較差,亟需改善。

由第48頁圖1可知,對于固相合成法制備磷酸鐵鋰,采用二價鐵的工藝占據44%,采用三價鐵的占據37%,而二價或三價鐵均可使用的工藝為19%,說明在鐵源的使用上二價鐵和三價鐵處于旗鼓相當的狀態。對于具體鐵源,草酸亞鐵在所有二價鐵中占比76.5%,磷酸鐵在三價鐵源中占比52.5%,這與這兩種工藝為目前產業界的最主流工藝是相匹配的。采用草酸亞鐵和磷酸鐵的專利申請基本上與磷酸鐵鋰專利申請總量的趨勢是一致的,但值得注意的是2016年采用磷酸鐵的專利技術有一定增長,可能也反映該工藝路線目前越來越被關注。

圖1 固相法中鐵源占比情況(a)和草酸亞鐵和磷酸鐵使用情況(b)

2 固相法制備磷酸鐵鋰的原料粒徑

通過原料納米化,一方面能使反應原料充分混合有利于得到均勻反應產物,另一方面也能減小磷酸鐵鋰的晶粒尺寸,從而使電子或離子的擴散距離縮小,有利于離子和電子傳導。

2.1 專利申請情況

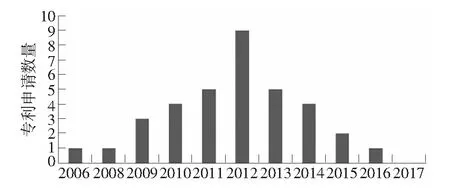

早期專利并未關注原料納米化,從2006年開始出現了固相合成中采用納米化原料的專利技術,到目前該方面已經申請了比較多的專利(見圖2),說明采用納米化原料已經成為該領域比較普遍的認知。

圖2 采用納米化原料的專利申請量

2.2 原料納米化對象

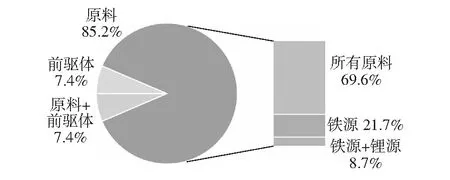

高溫固相法制備磷酸鐵鋰的一般流程:先對原料進行球磨混合,再干燥和/或預燒成前驅體,最后燒結得到磷酸鐵鋰。關于原料納米化,如圖3所示,絕大部分專利申請是直接對原料進行納米化,另外也有少量專利申請是對預燒后的前驅體進行納米化,或者原料和前驅體兩方面均進行納米化。關于直接對原料納米化的專利申請進行不同的細化,結果如圖3所示。圖3顯示大部分申請是對所有原料均進行納米化,但也有相當一部分專利申請僅對鐵源進行納米化,或者僅對鐵源和鋰源進行納米化。

2.3 原料納米化手段

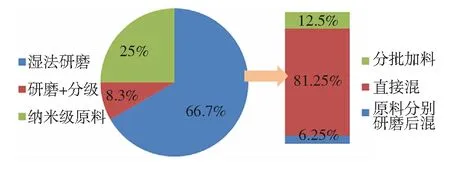

關于僅對鐵源或鐵源+鋰源納米化的工藝,一般直接采用化學溶液法或粉碎得到的納米級原料。而對于所有原料或前驅體的納米化,最廣泛采用的工藝為濕法研磨,包括濕法球磨、濕法砂磨、濕法剪切粉碎等。另外,目前也有專利申請通過研磨和分級來進一步實現原料或前驅體的納米化均化。對于濕法研磨,也采取不同的研磨方式,如圖4所示,最常用的是原料直接混合濕法研磨成納米級,其次也有先部分原料納米化再加入部分原料繼續納米化的工藝,另外也有先對各種原料先分別進行納米化再混合的工藝。

圖3 原料納米化對象分布

圖4 原料納米化手段分布

2.4 原料納米化技術典型專利

根據上述原料納米化的專利情況,對幾種典型的原料納米化技術進行詳細介紹和分析。

1) 直接對原料濕法研磨納米化

CN201210096804.7(2012,揚州奇峰納米材料有限公司):該專利申請先將所有原料(鋰源、鐵源、磷源、碳源)通過剪切粉碎機粉碎(加入乙醇和磨介以500 r/min~3 000 r/min攪拌、粉碎),再調高剪切粉碎機的轉速至3 500 r/min,進行超細磨使干燥后原料的中粒徑D50為760 nm,最后將混合粉體在非氧化性保護性氣氛下燒結,優選燒結溫度為600 ℃,得到純相磷酸鐵鋰。經測試,在0.1 C充放電測定的容量為153 mAh/g。

2) 對前驅體進行納米化

CN201310520251.8(2013,金瑞新材料科技股份有限公司):該專利申請先將草酸亞鐵、鋰源、磷源和含摻雜金屬元素化合物等原料進行混合打漿、研磨、噴霧干燥,得到粉狀前驅體;將粉狀前驅體進行預燒;對預燒后的產物進行二次配料(加入碳源,如葡萄糖),再采用納米陶瓷研磨分散機把混合料磨成納米級別,經噴霧干燥后將得到的混合料進行燒結,得到鋰離子電池正極材料LiFePO4。本發明制得的LiFePO4粒徑D50在0.5 μm~6 μm,比表面積在15 m2/g~25 m2/g,振實密度≥1.5 g/cm3,1 C放電容量約為120 mAh/g。

3) 研磨+分級納米化

CN201210352310.0、CN201210351697.8(2012,江蘇福瑞士新能源有限公司):江蘇福瑞士新能源有限公司采用研磨+分級技術分別對原料和前驅體均進行了納米化。該專利申請1) 通過圓盤磨和氣流分級粉碎對原料進行納米級混合及粉碎,經預燒得到磷酸鐵鋰前驅體,再加入碳源進行球磨,經燒結得到磷酸鐵鋰正極材料,經粉碎后粒徑為1 μm,內阻為0.4 mΩ,0.1 C首次放電容量152 mAh/g。專利申請2) 采用兩段式粉碎方式,第一段先對預燒后的磷酸鐵鋰前驅體進行初級粉碎,合格品進入二次納米粉碎機,同時在二次粉碎進料中加入已初步粉碎的碳源,將前驅體粉碎的同時與碳源進行混合,使得粉碎后混合物的中粒徑為100 nm~200 nm,最后將混合物進行燒結得到磷酸鐵鋰正極材料;經粉碎后中粒徑為1 μm,內阻為0.3 mΩ,放電容量為148 mAh/g~158 mAh/g。

3 總結與展望

根據上述專利情況可知,在高溫固相法制備磷酸鐵鋰過程中,主要是采用草酸亞鐵和磷酸鐵作為鐵源,草酸亞鐵目前使用較多,但是磷酸鐵作為原料越來越受到研究者的關注。對于原料納米化,研究者已經從原料和中間產物多方面進行了專利申請,基本上覆蓋了高溫固相法制備磷酸鐵鋰過程中進行原料納米化的所有過程;但是納米化手段主要還是集中在濕法研磨上,對采用分級技術來進行原料的粒徑均化研究還較少;但是研究者未關注原料納米化粒徑具體數值與產品粒徑和產品性能等的相互關系,通過具體控制原料粒徑、前驅體粒徑以及產品粒徑,從而實現產品性能的優化是可以深入研究的方向。