CFST柱-鋼梁單邊螺栓端板連接節點受力機理研究

李孝龍 高敏

(1.陽光學院土木工程學院 福建福州 350015;2.福建九鼎工程質量檢測有限公司 福建福州 350007)

0 引言

隨著裝配式建筑發展日益興盛[1], CSFT柱-鋼梁單邊螺栓端板連接節點因其能做到避免現場焊接、安裝迅速、施工便捷,在國外已經得到了廣泛應用[2]。在力學性能方面,單邊螺栓連接的力學性能與傳統高強螺栓性能相近,在閉合截面中施工時卻具有普通螺栓所不可比擬的優勢[3]。

采用有限元分析軟件ABAQUS建立單邊螺栓端板連接的三維實體有限元模型,并與已知試驗結果進行對比,可以驗證有限元的正確性。因此,本研究在此基礎上,選取典型試件進行分析,研究其各個階段的受力特點。另外,通過總結歷次破壞現象,研究此類節點各個組件的受力特性,從而尋找節點破壞順序,以期為半剛性單邊螺栓端板連接在實際工程中的應用提供技術支持。

1 有限元分析

圖1為Hollo-Bolt安裝過程圖,研究據此建立有限元模型。

圖1 Hollo-Bolt安裝過程圖

1.1 模型有效性驗證

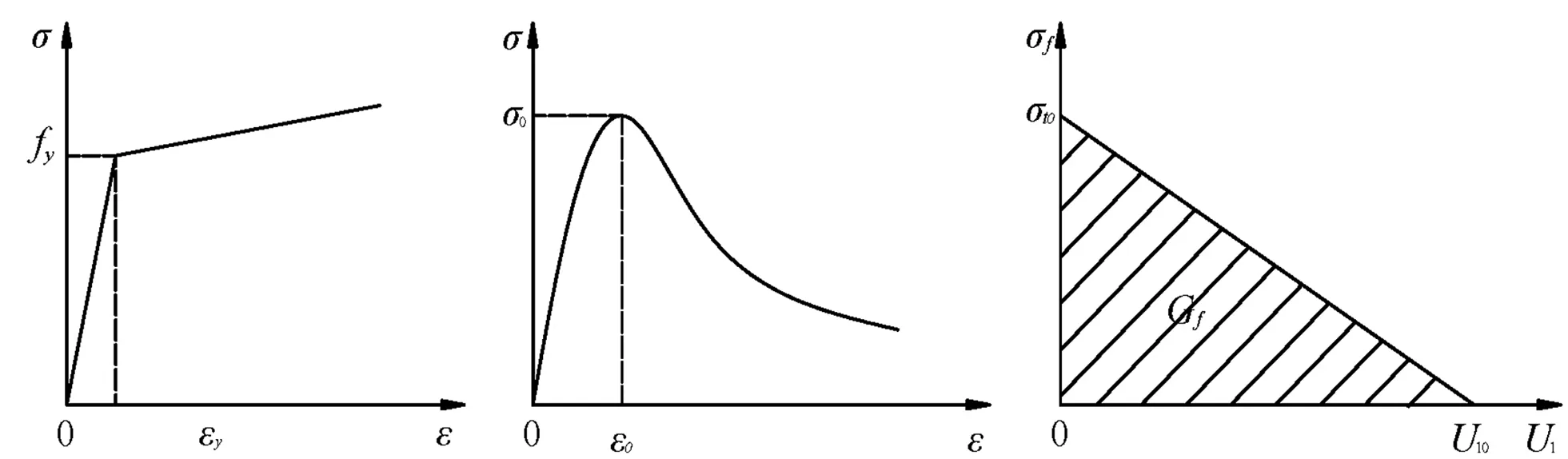

在建立有限元建模過程中,鋼材本構關系采用雙折線彈塑性-強化模型,混凝土塑性性能模擬采用塑性損傷模型[4],如圖2所示。

(a)鋼材應力-應變 (b)混凝土受壓應力-應變 (c)混凝土受拉軟化模型圖2 材料本構模型

為驗證所建模型的有效性,分別選取Korol[5]。等所做的方鋼管柱與鋼梁單邊螺栓外伸端板連接節點試驗中的試件S3、S4文獻[6]。所進行的CFST柱-鋼梁單邊螺栓外伸端板連接節點靜力試驗中的兩個試件MES1和MES2進行模擬,模擬結果如圖3所示。

(a)S3彎矩-轉角關系對比(b)S4彎矩-轉角關系對比

(c)MESI彎矩-轉角關系對比(d)MES2彎矩-轉角關系對比圖3 試驗與有限元分析結果對比圖

對比結果表明,各試件的有限元模型與試驗吻合較好,分析模型可為進一步理論分析奠定基礎。

1.2 典型試件受力分析

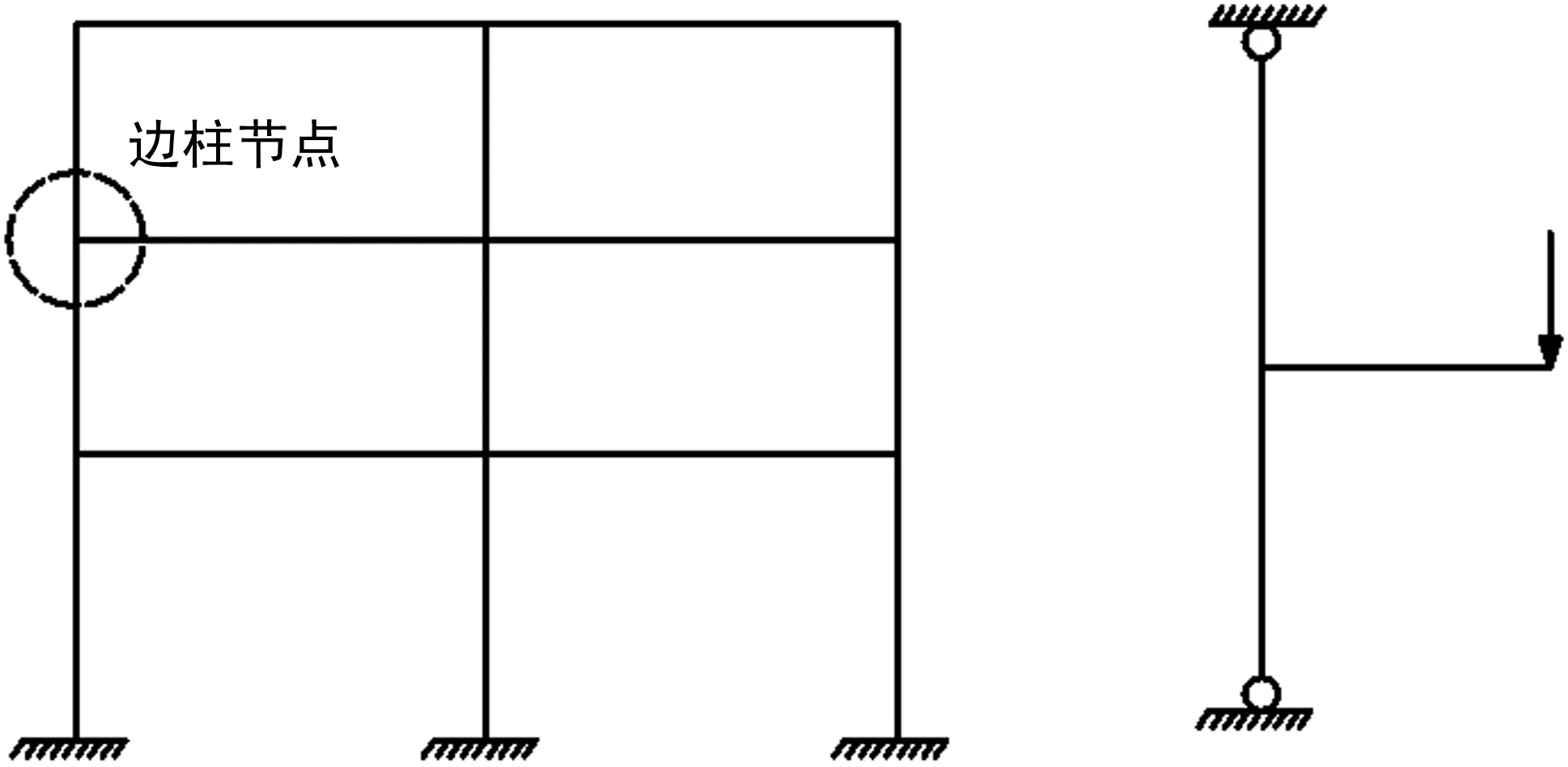

(a)邊柱節點圖(b)簡化模型圖4 節點簡化模型

為了分析此類節點的工作機理,以試件MES2為例進行建模,該試件取自框架結構中的邊柱節點如圖4(a)所示,節點的簡化模型如圖4(b)所示,邊界條件為:柱兩端采用鉸接,柱頂施加軸力。加載模式為:梁端加載,采用位移控制。

為準確反映結構的受力情況,需要準確的材料特性,依據材性試驗的結果,在建模時選用的材料參數如表1所示。

表1 材料參數

對梁端施加較大位移,讓構件充分受力, 使節點的轉角達到110mrad,此時節點的承載力達到極限狀態,各部件的應力及變形圖如圖5所示。

(a)鋼管面外變形(b)鋼管Mise應力

(c)端板Mise應力(d)螺栓Mise應力

(e)節點整體變化模態(f)鋼梁Mise應力圖5 各組件的應力及變化模態

通過對試件MES2的有限元分析,可以將其受力過程中的工作機理做以下概括:由于對螺栓施加了預緊力,端板與柱翼緣將受到螺栓的擠壓,緊密貼合在一起,端板在螺栓孔處的應力多為壓應力。當螺栓達到單邊螺栓產品說明書中規定的預拉力值后,固定螺栓長度,并逐級對柱頂施加軸力,此時鋼管與混凝土在軸向上的主要應力狀態為壓應力,且隨著軸向荷載的增大壓應力逐漸增大。待軸力施加到預定值后,開始在梁端進行加載,隨著梁端荷載的施加,上部兩排螺栓因受到的拉力較大逐漸出現變形,梁上翼緣處于受拉、下翼緣處于受壓狀態。隨著荷載的增大,首先端板與梁受拉翼緣焊接處與管壁分離,隨后梁受壓翼緣開始出現明顯的屈曲變形,受拉螺栓應力逐漸增大,端板進入屈服狀態,最后由于梁受壓翼緣的應力過大,節點逐漸失效。該節點具有明顯的半剛性連接節點的特征,承載力高,延性較好,發生破壞時,梁的失效先于其他組件達到極限承載力之前,滿足規范中“強柱弱梁”的規定,可以達到全強連接。

2 工作機理和破壞模式分析

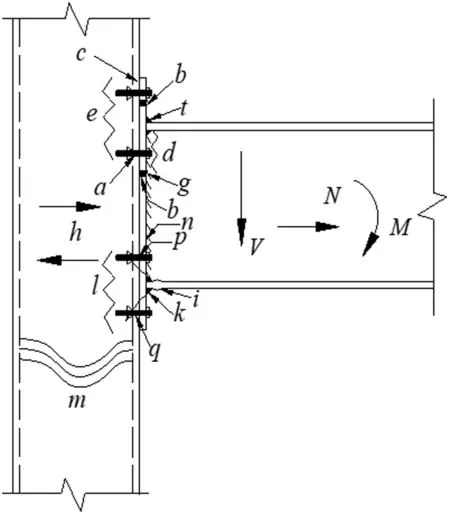

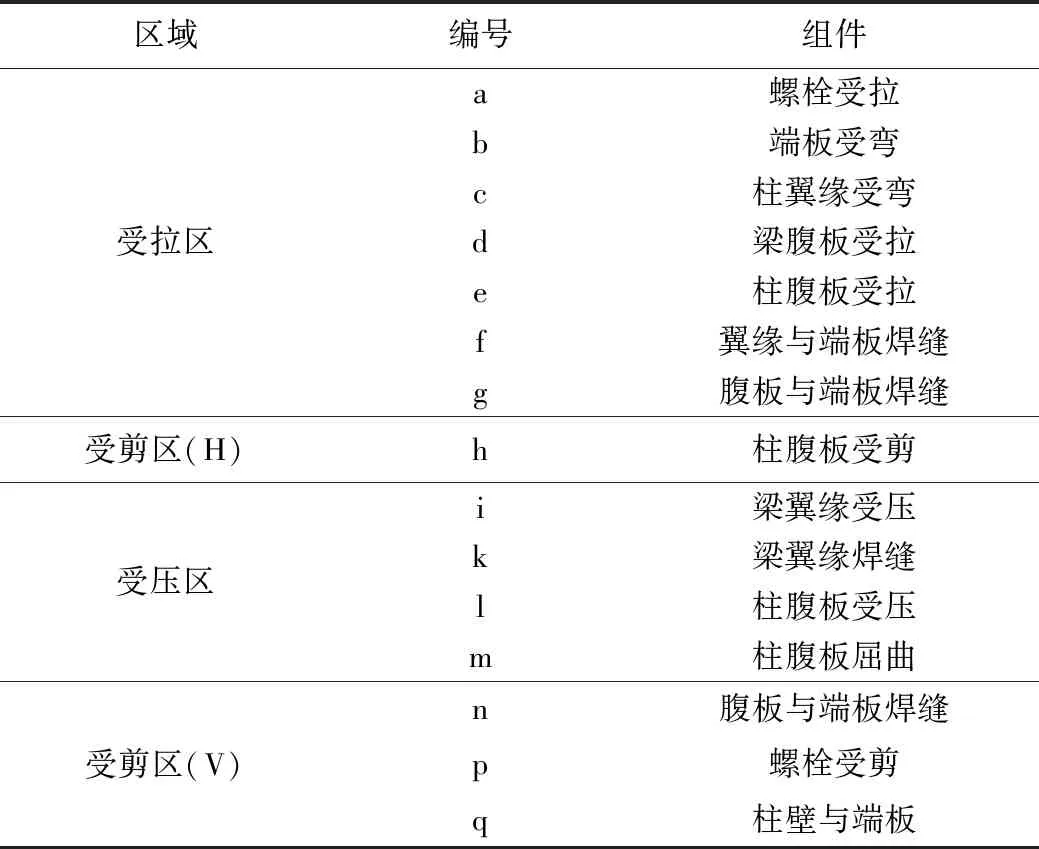

根據上述有限元分析結果,參照國內外研究學者大量的研究成果,將節點中的各受力區域劃分成受拉區、受壓區、受剪區等幾個區域[7],各受力區域的受力由相應區域的組件來承擔受力,具體分類如圖6所示。

圖6 端板螺栓連接節點基本組件

受拉區組件主要包括:受拉螺栓、受彎端板、受彎柱翼緣、受拉梁腹板、受拉柱腹板、腹板與端板焊縫等;受壓區組件主要包括:受壓梁翼緣、受壓梁翼緣焊縫、受壓柱腹板等;受剪區組件主要包括腹板與端板焊縫、受剪螺栓、受剪區管壁與柱腹板。如表2所示,在梁端彎矩作用下,不同組件所分擔的力也有所不同。

在節點受力過程中,由于各組件的相對強弱不同,節點破壞模式也各異,其中相對較弱的組件將最先破壞。因此,節點在單調荷載作用下的可能破壞模式,主要包括:①端板屈曲變形;②梁受拉上翼緣與端板處焊縫撕裂破壞;③梁腹板屈曲變形;④柱壁鼓曲變形;⑤螺栓拉斷。

表2 組件分類

當鋼管壁較薄,螺栓直徑較大時,混凝土沒有得到鋼管足夠的約束,螺栓在梁端拉力作用下將很快被拔出,鋼管混凝土柱將被扯碎,節點發生失效。

當柱壁較薄,端板厚度較厚時,鋼管則成為薄弱組件,同時由于鋼管本身剛度較弱,而受拉螺栓處的拉力最大,鋼管壁將率先在該處屈服進入塑性區,進而形成塑性鉸,發生向外鼓曲變形且上面兩排受拉螺栓處變形最大。

當端板較薄成為最弱組件時,在荷載作用下將率先進入塑性狀態,隨著后期荷載增大,端板與梁翼緣焊接處將發生破壞。

當端板和管壁較厚、螺栓直徑較大,此時節點能滿足“強柱弱梁”的基本要求,破壞模態主要表現為梁下翼緣受壓屈服,端板和管壁雖然有輕微變形,但尚未完全屈服,相比前兩種破壞模態來說,是一種較好的破壞模式,也是工程中較希望出現的破壞模態。

3 理想節點的破壞模式

由于節點受力過程中的變形,主要有端板和鋼梁的塑性變形、管壁的鼓曲變形以及螺栓的受拉變形。因此在進行節點設計時,在不考慮制造誤差等外界因素下,采取恰當的設計方法能夠做到控制節點各組件的失效次序及理想的破壞模式,將梁的塑性變形得到充分發揮,盡可能發生延性破壞而非脆性破壞,如圖7所示的理想節點破壞模式。

圖7 理想節點破壞模式

理想節點在外荷載的作用下,梁端傳遞來的彎矩將通過梁傳遞到端板和螺栓上,受荷初期,螺栓在荷載作用下逐漸克服預緊力,同時,端板在彎矩作用下受拉一側逐漸受彎產生變形。隨著荷載的增大,螺栓所受拉力增大,此時管壁受到內側螺栓的擠壓產生輕微鼓曲,梁受壓翼緣將逐漸屈曲。當荷載進一步增大,梁端將產生塑性鉸;當荷載達到極限荷載時,出現較局部屈曲;最后才出現螺栓拉斷等脆性破壞的情況,簡言之,梁塑性鉸的產生應發生在其他組件屈服之前。

4 結論

采用有限元分析對CSFT柱-鋼梁單邊螺栓連接節點進行了受力機理分析,分析了節點各組件在荷載下的應力變化,并結合相關試驗結論,將各組件依其在受力過程中承擔的角色不同進行分類,提出了節點設計建議,主要結論如下:

(1)采用非線性有限元分析模型得到的計算結果與試驗吻合良好,該模型可用于CSFT柱-鋼梁單邊螺栓外伸端板連接進行受力性能分析。

(2)通過選取典型試件進行分析,結合相關文獻試驗結果,發現節點的破壞主要包括:①端板屈曲變形;②梁受拉上翼緣與端板處焊縫撕裂破壞;③梁腹板屈曲變形;④柱壁鼓曲變形;⑤螺栓拉斷。

(3)根據分析結果,可將節點受力區域劃分為:受拉區、受壓區、受剪區。明確組件受力前提下,為避免節點脆性破壞提出了理想節點的破壞模式流程圖。

在設計過程中,若能參考設計流程圖進行節點設計,可以做到防止節點發生“脆性破壞”,保證節點受力的安全性、穩定性。