煤氣濕式氧化法脫硫裝置防腐蝕方案的選擇

劉光明

(寧波市化工研究設計院有限公司,浙江 寧波 315040)

1 濕式氧化法脫硫裝置的腐蝕

濕式氧化法脫硫是一種廣泛應用于焦爐氣、煤氣、合成氨、沼氣及其他各種含硫化氫氣體的脫硫凈化工藝,其工藝原理是采用一種堿性液體在催化劑的作用下將焦爐煤氣等氣體中的硫化氫吸收氧化生成單質硫,然后在空氣的作用下將單質硫懸浮出來,并同時將催化劑氧化再生的一種脫除硫化氫的方法。一般有氨法和純堿法,即外加氨水并利用煤氣中的氨或者外加純堿來形成堿性溶液。

氣體中的絕大部分硫化氫被氧化成單質硫然后被懸浮出來,但仍有一小部分的硫化氫以及氣體中其他物質如氫氰酸等在氧氣的作用下與堿等發生副反應,濕式氧化法脫硫中常見的副反應產物主要有硫代硫酸鹽、硫酸鹽和硫氰酸鹽等。這些鹽的存在不僅降低了硫的回收率,增加了系統中的堿耗,在溫度低時還容易結晶,堵塞填料,降低脫硫效率,而且鹽的積累,會增加對碳鋼設備的腐蝕。據資料顯示,硫代硫酸鹽(在25 ℃下)對碳鋼設備腐蝕嚴重,腐蝕速率大于1.5 mm/a[1]。鹽對設備的腐蝕,主要是電化學腐蝕,一般來說,再生槽頂部與空氣接觸部分、設備底部鹽沉積部位等易發生腐蝕。除了鹽的腐蝕外,酸性氣如硫化氫,硫氰化氫等酸性物質的化學腐蝕也是脫硫系統中不可避免的。

2 脫硫設備常用的防腐蝕方案

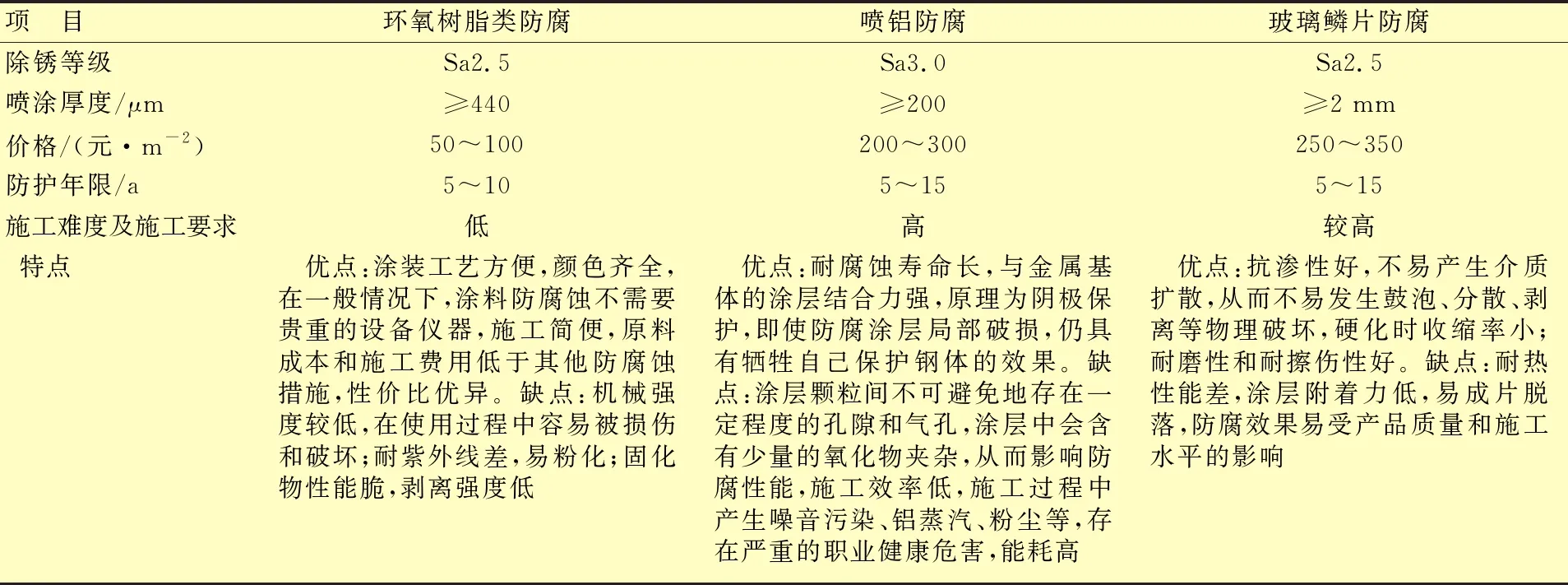

濕式氧化法脫硫裝置碳鋼設備的常用防腐蝕措施主要有三種:環氧樹脂涂料防腐、噴鋁防腐和玻璃鱗片防腐等。

2.1 環氧樹脂涂料防腐蝕

環氧樹脂涂料是重防腐涂料中最主要的一類,環氧樹脂是平均每個分子含有兩個或者以上的環氧基的熱固型樹脂,該樹脂依靠溶劑揮發、基料和固化劑組分發生化學反應而固化[2]。一般有環氧樹脂,環氧樹脂固化劑(分胺類、酸酐類和樹脂類化合物等)、稀釋劑(如乙醇、丙酮、苯、甲苯和二甲苯等)、增塑劑、增韌劑和填充料(如粉料、細骨料和粗骨料等)等組成。環氧樹脂防腐涂料中的環氧樹脂及環氧樹脂膠粘劑本身無毒,但在制備過程中加入了溶劑及有毒物如稀釋劑苯等造成不少環氧樹脂涂料有毒。目前國內很多研究單位和廠家正通過水性改性、避免添加毒物等途徑,使環氧樹脂恢復無毒本色。

環氧樹脂涂料一般與富鋅底漆配套使用,在濕式氧化法脫硫系統中,涂刷1~2道環氧富鋅底漆,干膜厚度60~80 μm,后續涂裝雙組分環氧基非水溶性漆2~4道,干膜厚度大于360 μm,總的干膜厚度不小于440 μm,除銹等級應達到Sa2.5級[3],使用壽命為5~10 a。筆者在早期的幾個煤氣濕法脫硫項目中選用的防腐方案就是環氧富鋅底漆1~2道,環氧云鐵中間漆1道,環氧煤瀝青厚漿面漆2~3道。

環氧富鋅底漆、厚漿型環氧涂料以及其他的環氧中間漆和面漆的技術指標應滿足相應產品的要求,具體可參照HG/T 20679—2014《化工設備、管道外防腐設計規范》等。

2.2 噴鋁防腐蝕

熱噴鋁工藝是采用高溫熱源(氧氣乙炔等辦法),將鋁絲熔化,并用氧、空氣或其他高壓氣體作為噴射氣流,使之霧化成微細液滴,高速噴射到經過預處理(噴砂除銹)的基體表面形成涂層的技術[4]。噴鋁后,金屬表面覆蓋了一層鋁,一方面可以起到屏蔽的作用,避免了介質與鋼鐵的直接接觸;另一方面,由于鋁的電位足夠負,可供應充分的電子,在這里,鋁可以作為犧牲陽極材料,對鋼鐵產生陰極保護作用。在噴鋁過程中,金屬涂層會出現針孔,雖然涂層鋁對鋼結構有陰極保護作用,但鹽離子還是會通過針孔與鋼結構表面進行接觸,產生孔蝕。隨著時間的推移,輕則涂層出現剝落,重則導致鋼結構出現蝕孔,引起鋼結構的局部應力集中,最后出現破壞。因此,在噴鋁后應采用環氧封閉漆對噴鋁層做封孔處理,封閉處理后一般會在金屬涂層上涂裝面漆。噴鋁厚度一般大于200 μm。封閉漆的涂覆道數一般為1道,面漆涂裝道數一般為2~3道,總的干膜厚度一般不小于320 μm,封閉漆和面漆的漆基類型為雙組分環氧基非水溶性類。除銹等級應達到Sa3級,耐久期限為10~15 a。但須注意的是,若脫硫液中氯離子含量比較高,則耐久期限會縮短,所以介質中氯離子的質量濃度應控制在25 mg/L以下。

熱噴涂所使用的鋁的純度應不低于99.5%(質量分數),產品質量應符合GB/T 12608—2003《熱噴涂 火焰和電弧噴涂用線材、棒材和芯材 分類和供貨技術條件》的有關要求,施工質量除應滿足相關設計要求外,還應符合GB/T 9793—2012《熱噴涂 金屬和其他無機覆蓋層 鋅、鋁及其合金》的有關要求。

2015年黑龍江某煤氣脫硫工程項目中采用了熱噴鋁防腐,目前使用狀態良好。

2.3 玻璃鱗片襯里防腐蝕

鱗片襯里是指以耐腐蝕離子型熱固性合成樹脂(如環氧樹脂、聚酯樹脂和乙烯基樹脂等)為主要膠料,以具有規定的粒徑的薄片狀固體填料為骨架,以多種功能性助劑為添加劑混配成膠泥狀或厚漿型涂料狀鱗片防腐蝕材料,在經專用的設備或工具按規定的施工作業程序將膠泥狀或涂料狀鱗片防腐蝕材料涂覆在經處理的設備或設施基體表面而形成的襯里防腐蝕保護層[5]。玻璃鱗片防腐則是利用了扁平狀鱗片在樹脂中平行疊壓排列,相當于構成了一道屏障,同時鱗片可以撕裂、分割基料中存在的微氣泡、微裂紋和分子級空穴等缺陷從而使得基料中固有缺陷形成不連續分布的特性,進而可以有效地抑制介質的滲透而起到防腐的效果。

山東某煤氣脫硫工程項目中選用了乙烯基酯玻璃鱗片防腐蝕,玻璃鱗片襯里的厚度要求大于等于2 mm,目前該項目正在安裝過程中。

玻璃鱗片襯里防腐蝕的步驟如下:

(1)基體表面處理(除銹等級為Sa2.5),2道底漆,每道間隔時間不少于12 h,兩道底漆的色差應明顯,以方便識別和檢驗,涂刷方向也應相互垂直,以更好的彌補前道缺陷處;

(2)饅涂2道鱗片膠泥或厚漿漆,每道鱗片襯里施工厚度1.0 mm,間隔時間12 h以上,在每道鱗片膠泥或厚漿漆施工完畢后應進行中間修補;

(3)局部纖維增強;

(4)2道面漆,同樣2道面漆之間應間隔12 h及以上,色差明顯且涂刷方向相互垂直。

鱗片防腐蝕是利用了鱗片較好的重疊特性,但也正是因為鱗片之間的重重疊疊,使得鱗片襯里在基料配料過程中很難實現完全消除其內部包裹的空氣,也很難實現鱗片的均勻分布,從而易造成固有缺陷。另外,在設備的陰陽角區等也應采取局部增強等補償措施,以防止鱗片的應力破裂,從而實現鱗片防腐層完全封閉的目的。

鱗片的尺寸及質量應符合HG/T 2641—2009《中堿玻璃鱗片》的有關要求,施工厚度和質量應滿足設計文件和規范HG/T 2640—2004《玻璃鱗片襯里施工技術條件》的相關要求。

三種防腐方案的對比分析見表1。

3 使用效果

為了延長設備使用壽命,氧化法脫硫設備的防腐蝕可以考慮采用復合防腐蝕的方式,即噴鋁加環氧玻璃鱗片漆。既利用了噴鋁的犧牲陽極和較好的屏蔽作用,又利用了玻璃鱗片平行疊壓排列阻礙介質在基料中的滲透的優點,環氧基料也可以對噴鋁針孔進行封閉。這種復合防腐的設計不僅在濕式氧化法脫硫裝置應用效果良好,在合成氣脫硫塔中也取得了良好的應用效果。

表1 三種防腐方案的對比分析

4 結 語

任何一種防腐蝕措施,質量控制都是最重要的一環。基體處理等級的控制、涂膜厚度的控制、施工現場條件的控制、涂裝工藝過程的時間間隔控制和施工人員的施工質量控制等都需要嚴格把關。只有每一步都做好,最終才能保障防腐蝕措施取得令人滿意的效果。