裂解氣后冷器管束開裂泄漏原因分析

陳德山

(福建聯合石油化工有限公司,福建 泉州 362800)

2018年12月25日,某公司0.99 Mt/a乙烯裝置停工大修后開工不到48 h,裂解氣壓縮機四段后冷器(E20204AM/BM)便發生泄漏,隨著運行時間的延長,其泄漏有所增加。經分析,堿致開裂是E20204AM/BM開裂泄漏的根本原因。另外制造缺陷及長期的超負荷運行,也不同程度影響了其使用壽命。

1 設備概況及運行狀況

1.1 設備概況

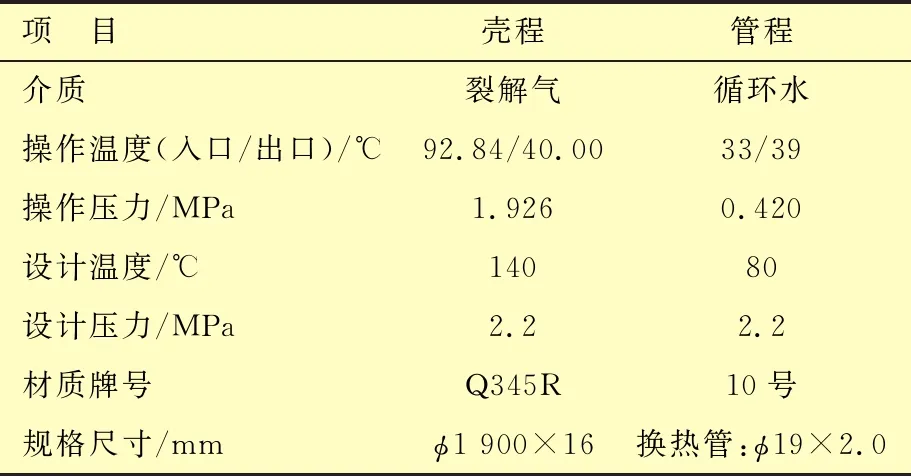

(1)E20204AM/BM由原E20204A/B改造而成,殼體利舊、管束更新。管束由四管程改為兩管程,換熱管排列形式由正方形排列改成轉角正方形排列,換熱面積由1 189.4 m2增加到1 514 m2。該后冷器屬于浮頭式換熱器,殼程為裂解氣,管程為循環水。其主要技術參數見表1。

表1 后冷器主要技術參數

(2)2018年2月之前,該公司乙烯裝置曾多次因E20204AM/BM腐蝕泄漏而被迫臨時停工搶修。經分析,長期低流速運行以及系統帶病運行造成惡性循環,是導致換熱管腐蝕穿孔的主要原因[1]。2018年2月停工搶修期間更換了E20204AM/BM管束,同時也提高了循環水流速。E20204AM/BM管束腐蝕的問題得到了緩解。

(3)2018年12月25日,乙烯裝置停工大修后開工不到48 h, E20204AM/BM管束再次發生泄漏,經分析,換熱器的泄漏與停工期間氣相化學清洗方案落實不到位,換熱管外表面高溫堿濃縮有關。

1.2 運行及檢修狀況

(1)2018年2月17日,E20204AM/BM新管束投用。自投用運行到2018年11月大修,每天監測循環水回水側水質,未發現異常。

(2)2018年11月1日,乙烯裝置開始停車。11月3日至4日對K20201壓縮機系統(包含后冷器E20204AM/BM)進行氣相化學清洗。

(3)2018年11月14日,氣相清洗完成后交出檢修,11月25日完成E20204AM/BM的查漏堵漏, 兩臺換熱器均發現明顯泄漏,其中AM 堵管79根、BM堵管115根。12月15日管束安裝復位完畢,水壓試驗合格。

(4)2018年11月23日,乙烯裝置檢修后投入正常運行。裝置運行約48 h后, E20204AM/BM再次發生泄漏。隨著運行時間的延長,其泄漏更加嚴重。為避免氣阻,循環水出口管線上增設了排氣管線。

2 腐蝕調查

2.1 宏觀檢查

(1)2018年大修期間,該公司對烯烴裝置所有的關鍵水冷器進行了腐蝕檢查。通過宏觀檢查可以看出,E20204AM/BM換熱器管束、管板側無明顯腐蝕,角焊縫成型良好,可以排除角焊縫焊接缺陷導致開裂泄漏的可能性。目測檢查換熱管內外,未發現明顯腐蝕,但換熱管內涂層有局部破損。

(2)2018年大修期間,E20204AM/BM換熱器清洗后試壓過程中發現管束明顯泄漏,其中AM 堵管79根、BM堵管115根(見圖1和圖2)。從試壓堵漏的情況看,換熱管泄漏呈不規則分布,可以推斷不存在機械損傷導致穿孔的可能性。

圖1 E20204AM堵管狀況

圖2 E20204BM堵管狀況

2.2 循環水水質監測

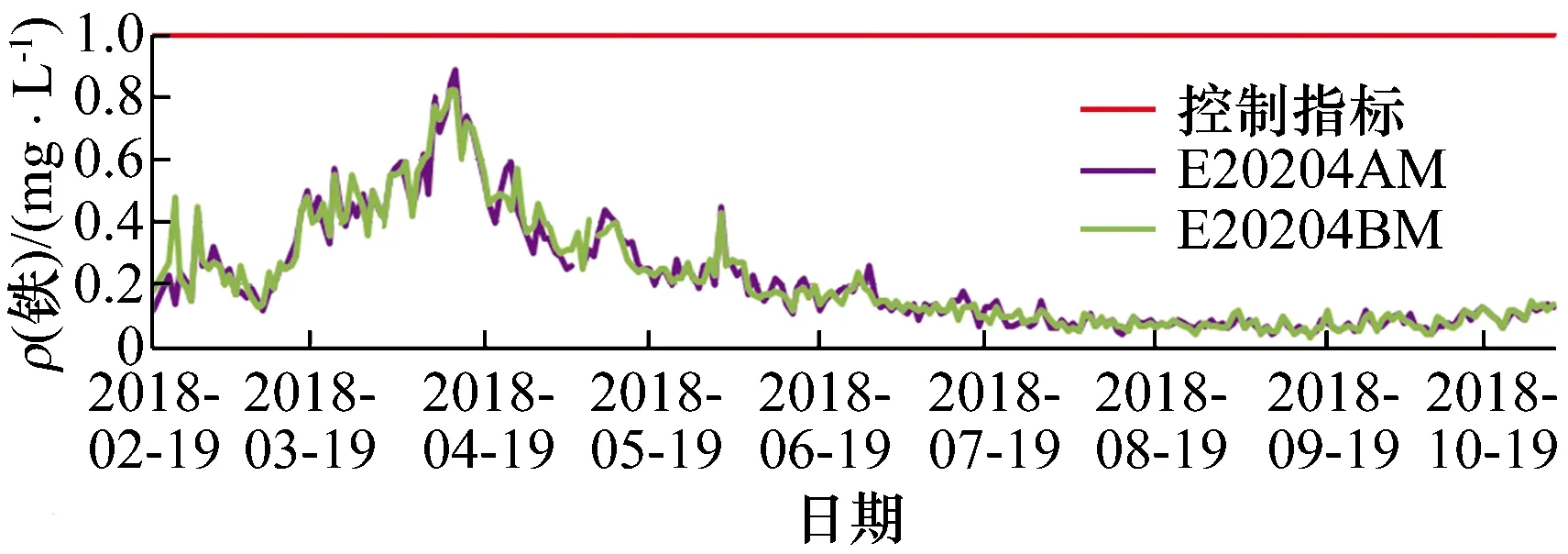

(1)為了避免循環水泄漏導致的惡性循環,自2018年2月,該公司委托專業的水處理公司每天對烯烴裝置關鍵水冷器循環水回水實施水質監測,E20204AM/BM出口側的循環水水質一直處于監測合格范圍內。

(2)自2018年2月17日投用至2018年11月,換熱器出口側水樣未發現有異味,濁度及鐵含量未出現明顯的波動,鐵含量的變化趨勢見圖3。從監測的數據可以排除該換熱器停工檢修前,因循環水水質導致的腐蝕泄漏。

圖3 E20204AM/BM鐵質量濃度變化

2.3 工藝操作

(1)經查,E20204AM/BM工藝介質側正常操作壓力1.956 MPa,設計壓力2.2 MPa。

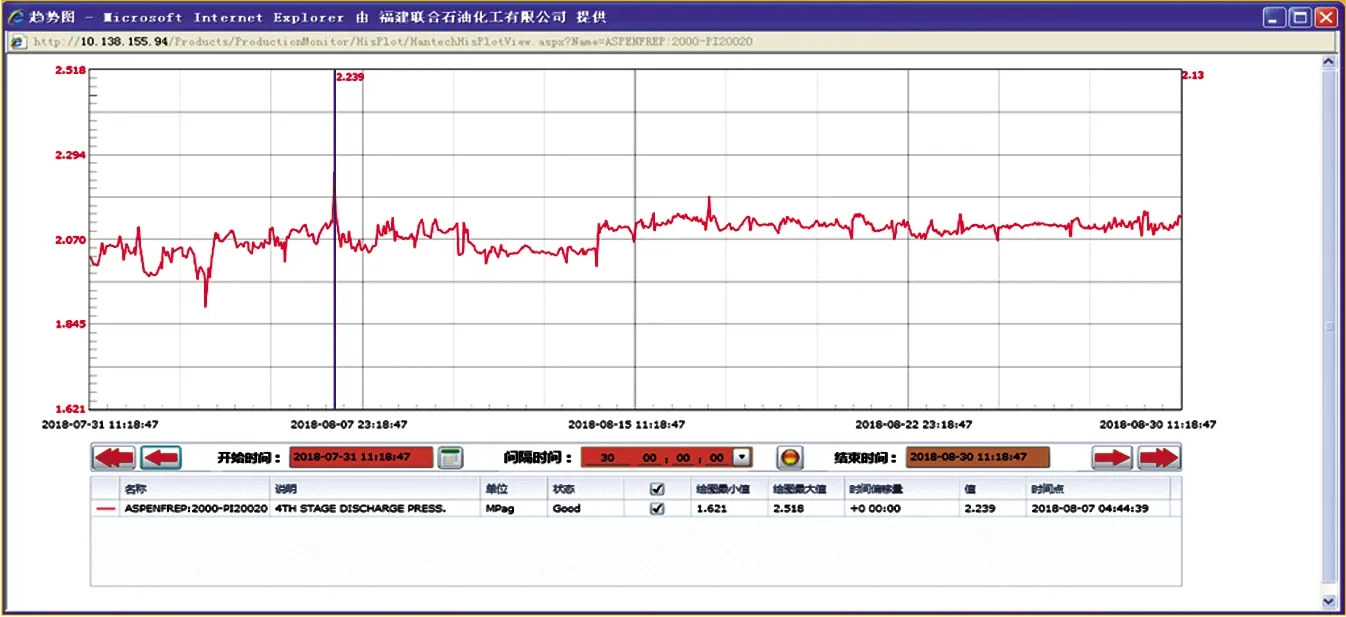

(2)2018年8月7日,E20204AM/BM瞬間操作壓力2.239 MPa,超過了設計壓力;2018年2月至11月,E20204AM/BM工藝介質側運行壓力平均2.05 MPa,超過了設計的正常操作壓力,基本維持在正常操作壓力之上運行(見圖4)。

圖4 E20204AM/BM操作壓力變化趨勢

3 泄漏原因分析

3.1 氣相清洗導致堿脆

(1)氣相化學清洗方案描述不夠清晰,現場實際實施與清洗方案不完全一致。氣相化學清洗方案上所描述的現場公用工程條件,就近指定接入點為中壓蒸汽,而從監測溫度看,實際E20204的清洗使用的是蒸煮蒸汽。

(2)日常操作及氣相清洗可將少量的堿帶入E20204 AM/BM工藝側。一方面日常生產過程中堿洗塔的堿會少量帶入E20204AM/BM;另一方面,大修期間,由于氣相清洗過程中使用的是蒸煮蒸汽,蒸煮蒸汽含有大量的液態水,液態水會將堿洗塔的堿帶入系統清洗的E20204AM/BM。

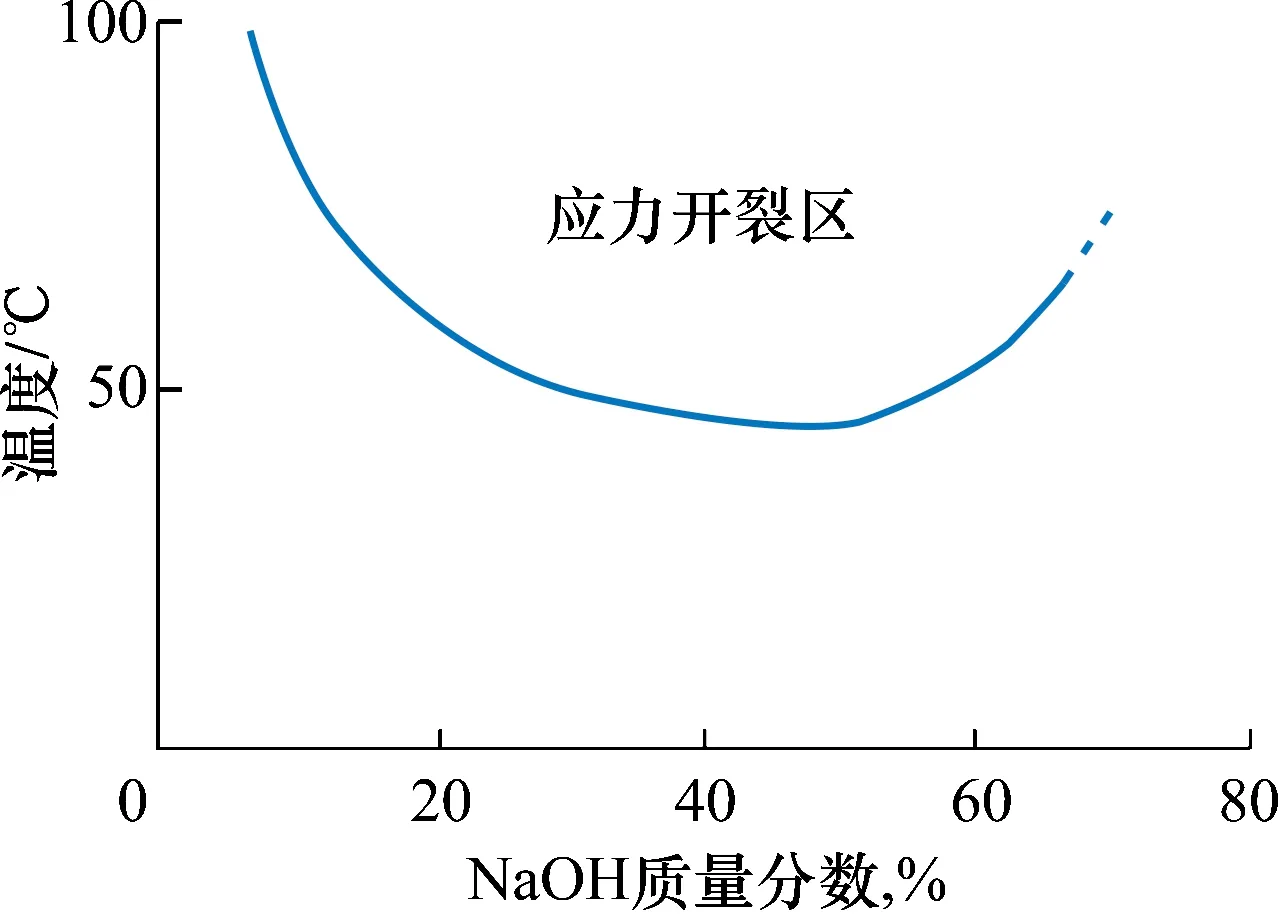

(3)高溫堿濃縮并導致堿脆。碳鋼在堿液中的應力腐蝕開裂又稱為“堿脆”。堿液的濃度與溫度決定了開裂的敏感性,溫度越高、濃度越大,其應力開裂的敏感性越高[2]。碳鋼在堿液中受應力作用的腐蝕開裂趨向如圖5所示。實際上,對于50%堿液,碳鋼的應力腐蝕在50 ℃以上時就會發生。若沸騰的堿液,只要質量分數達5%,在極短的時間就可以導致碳鋼管發生堿脆開裂。換熱器在氣相清洗前系統引入蒸煮蒸汽,由于蒸汽的高溫作用,導致換熱器內堿液急劇濃縮,堿致開裂的敏感性迅速提升,換熱管短時間內出現典型的網狀細小裂紋,開工后由于應力的變化使得裂紋擴展,導致泄漏。

圖5 碳鋼發生堿脆的介質條件

綜上所述,堿致開裂是導致E20204AM/BM泄漏的根本原因。

3.2 涂層質量差導致腐蝕加劇

(1)E20204AM/BM為北方某換熱器制造廠生產,換熱管內涂層外委專業公司施工。該公司2017年和2018年生產的換熱器在烯烴裝置共有15臺,2018年大修期間,發現6臺存在泄漏問題。

(2)E20204AM/BM換熱器管束安裝前只進行了宏觀檢查,換熱管內是否存在局部涂層破損,無法準確判斷。2018年大修期間,換熱器管束安裝前宏觀檢查發現,已有部分換熱管涂層發生局部破損。管束涂層局部破損導致換熱管腐蝕加快。

(3)氣相清洗也可導致涂層直接損壞。換熱管涂層耐持續高溫性能差,氣相清洗的高溫蒸汽可加劇涂層老化與破損,給長周期運行帶來隱患。

3.3 換熱器超壓運行影響使用壽命

(1)設計文件要求E20204AM/BM工藝介質側正常操作壓力1.956 MPa,設計壓力2.2 MPa。

(2)經查實時數據庫系統,2018年8月7日E20204AM/BM的瞬間操作壓力2.239 MPa,超過設計壓力,同時2018年2月至11月,E20204AM/BM工藝介質側運行壓力平均2.05 MPa,超過了正常操作壓力。

(3)E20204AM/BM設計余量較小,設備長期處于滿負荷運行狀態,影響了設備壽命。

3.4 微裂紋缺陷擴展導致泄漏

換熱管氣相清洗時產生的網狀細小裂紋尚未穿透,水壓試驗時尚未發生泄漏,開工后由于應力的變化,導致進一步開裂且不斷擴展,從而導致管束泄漏。

4 改進措施及建議

4.1 臨時措施

(1)在段間換熱器E20204AM/BM循環水出口管線上增設了臨時排氣管線,排放泄漏進水側的裂解氣至火炬系統,避免氣阻。

(2)采購管束備用,擇期更換。

(3)每天對E20204AM/BM循環水回水線進行排氣檢查。

4.2 長期措施

(1)采用合適的化學清洗方案,避免化學清洗帶來的設備損傷。

(2)加強對換熱器涂層質量的檢查驗收。對于重點換熱器,安裝前采用內窺鏡進行檢查,確保涂層質量合格。

(3)嚴格執行維修策略。換熱器管束、管板有涂層的,原則上不使用高溫化學清洗與蒸汽吹掃。如果必須使用蒸汽吹掃,則要間斷進行,控制管程溫度小于120 ℃,避免溫度過高損傷涂層。

(4)嚴格工藝紀律,杜絕換熱設備超壓、超溫運行。

(5)評估材質升級的可能性及經濟性。

5 結 語

堿致開裂是乙烯裂解氣壓縮機四段后冷器E20204AM/BM再次泄漏的根本原因。設計缺陷、制造缺陷、長期的超負荷運行,也影響了其使用壽命。