液化石油氣脫硫裝置堿液管線腐蝕原因分析與防護

馬 馳,程亞川,何 萌,趙志君

(1.中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834000;2.中國特種設備檢測研究院,北京 100020)

2015年大檢修期間,某石化公司對其液化石油氣脫硫裝置進行了深度脫硫改造,為了防止堿液結晶造成管線堵塞,堿液管線(堿液線)采用了蒸汽伴熱。堿液線在改造后的運行過程中,共發生11處焊縫開裂泄漏,嚴重影響了裝置安全生產。

1 堿液流程描述

1.1 堿液系統簡介

液化石油氣脫硫工藝采用助溶法深度脫硫技術,其反應方程式如下:

強堿(NaOH)與液化石油氣中的硫醇反應生成硫醇鈉,硫醇鈉溶于堿液中,從液化石油氣中脫除硫醇硫;帶有硫醇的堿液在催化劑作用下通入空氣,使硫醇氧化為二硫化物從堿液中脫除,脫除了硫醇后的堿液可循環使用。系統運行過程中,堿液質量分數控制指標為10%~15%,一般其質量分數約為14%,根據堿液濃度分析對系統內補充新堿。

1.2 堿液線腐蝕泄漏事例

改造投產后,堿液線共發生11處管線焊縫開裂泄漏,其中10處開裂管線的伴熱為蒸汽伴熱,且泄漏部位均為調節閥、流量計跨線或間歇使用的堿液線管件焊縫部位。典型故障事例統計見表1,泄漏部位形貌見圖1和圖2。

表1 堿液線焊接裂紋泄漏典型故障統計

2 腐蝕原因分析

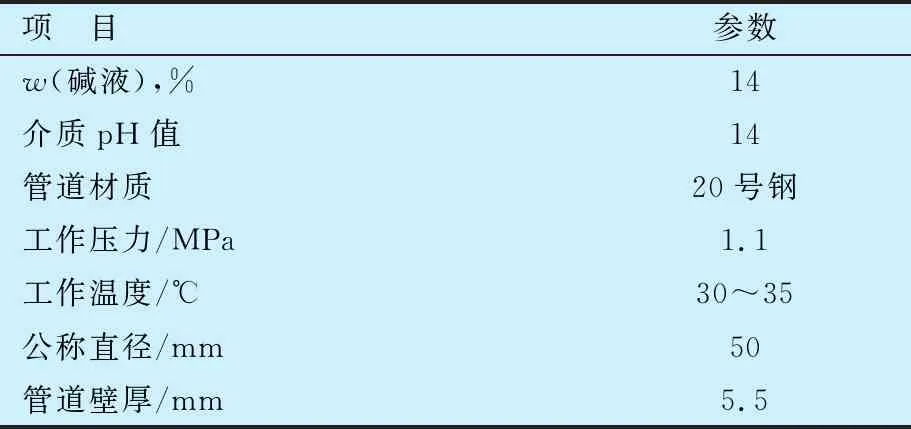

選取有代表性的開裂失效管道進行失效分析。該開裂彎頭位于貧堿液進脫硫C202流量計的副線,發生開裂失效的管道主要技術參數見表2。

圖1 堿液進流量計副線彎頭焊縫裂紋

圖2 堿液線彎頭焊縫泄漏部位包焊

表2 開裂管道主要技術參數

2.1 宏觀檢查

(1)彎頭外徑測量值為60.2 mm,彎頭測厚未見明顯腐蝕減薄。裂紋位于彎頭環焊縫部位,其宏觀形貌見圖3。彎頭內表面未見明顯腐蝕坑或腐蝕溝槽,見圖4。

(2)彎頭硬度測量值見表3。母材和焊縫處硬度均在正常范圍內。

圖3 彎頭焊縫宏觀裂紋

圖4 彎頭內表面形貌

表3 失效彎頭硬度測試數據

2.2 材質分析

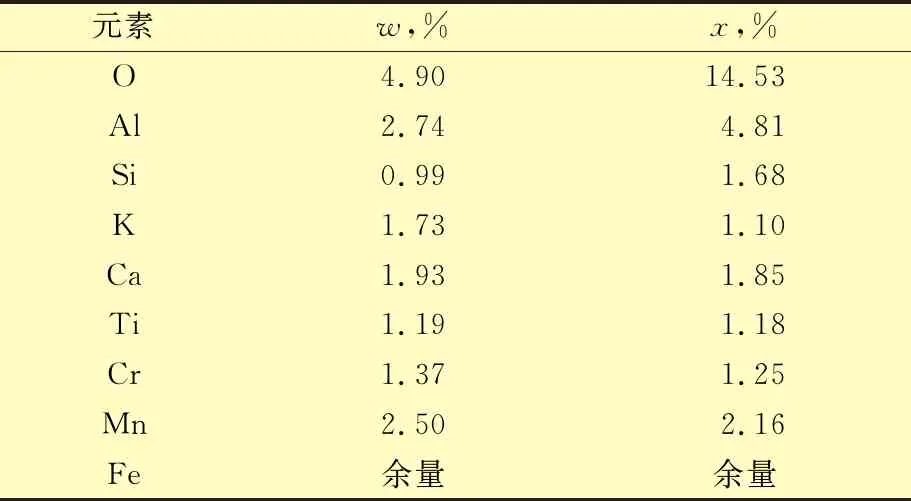

對彎頭的母材和焊縫分別進行化學成分分析,結果見表4。可以看出,彎頭的母材部位材質化學成分符合相關標準的規定。

表4 彎頭化學成分測試結果 w,%

2.3 金相分析

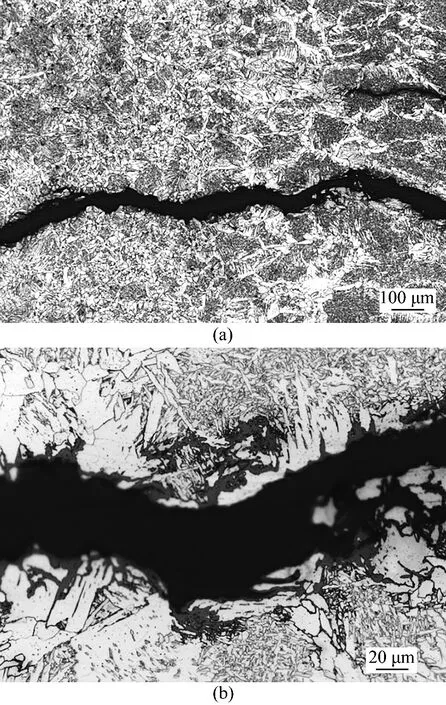

彎頭裂紋處表面金相組織如圖5所示。從圖5可以看出,其微觀組織中同時存在鐵素體、珠光體和貝氏體,并呈現一定的魏氏組織特征。裂紋以沿晶開裂為主,有分支,具有典型的應力腐蝕開裂特征。

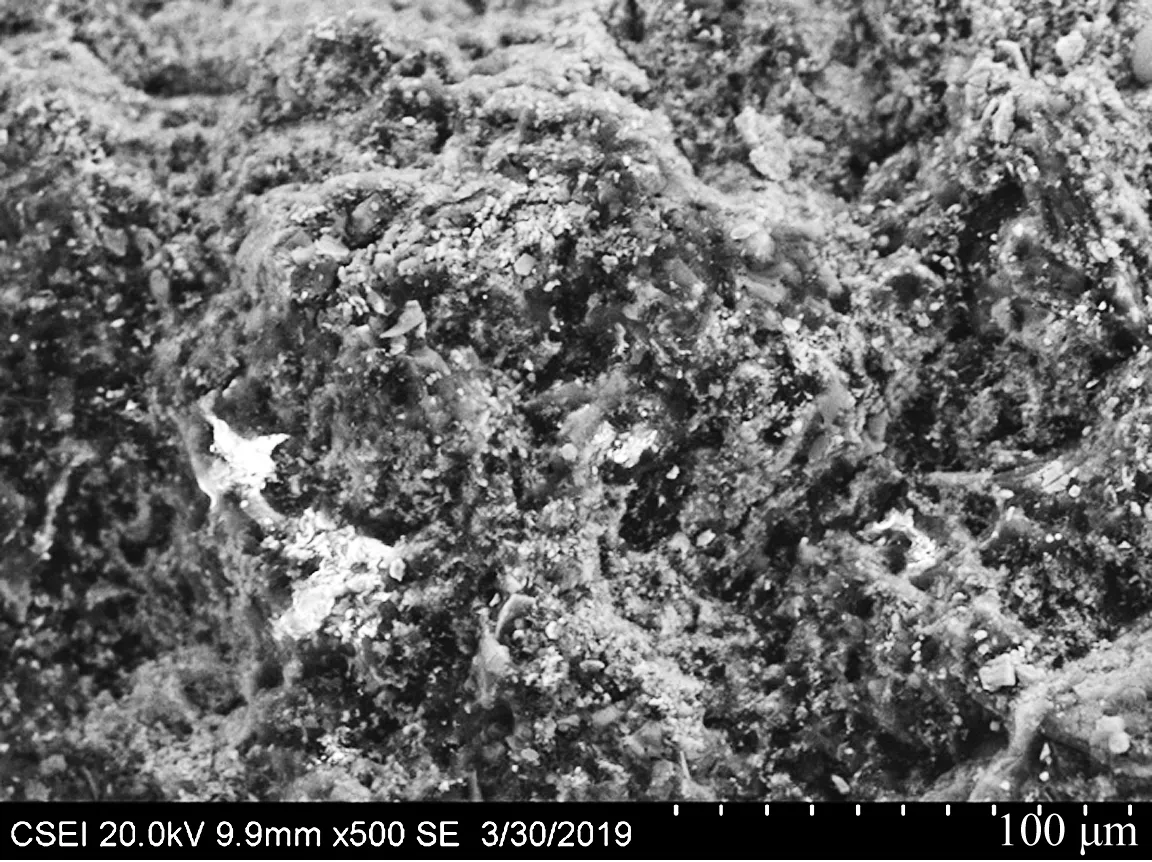

2.4 掃描電鏡觀察分析

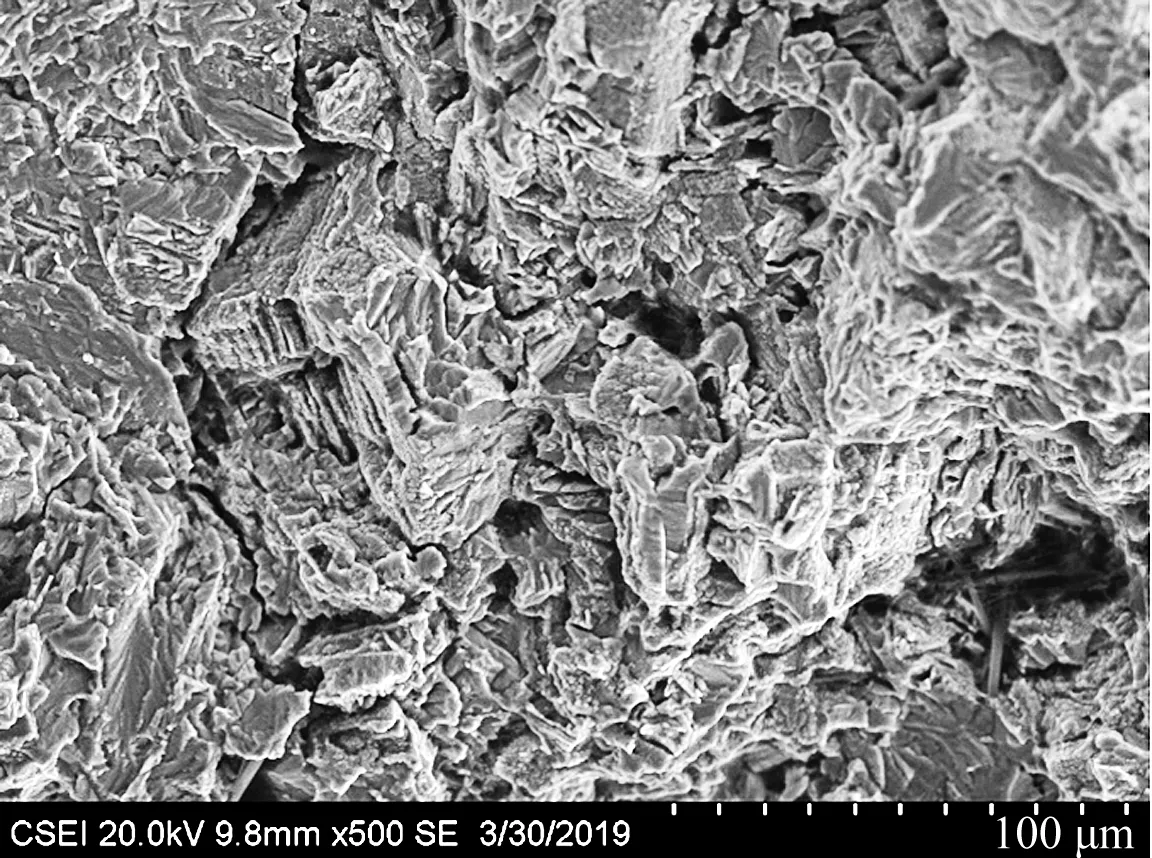

彎頭斷口掃描電鏡觀察形貌如圖6所示。從圖6可以看出,失效管件的斷口呈脆性斷裂,未見明顯韌窩。

圖5 裂紋處表面金相組織

圖6 斷口掃描電鏡觀察

對彎頭內表面進行掃描電鏡觀察并進行能譜分析,可以看出,其內表面存在氧化層,能譜分析結果見表5。

表5 彎頭內表面能譜分析結果

對斷口及其上腐蝕產物進行掃描電鏡觀察和分析,結果見圖7和表6。

圖7 斷口表面掃描電鏡觀察

表6 斷口處腐蝕產物能譜分析結果

從表5和表6可以看出,裂紋內存在氧化物。根據損傷形態和斷口分析可以判斷,開裂是由于堿應力腐蝕造成的。

3 相關因素分析

3.1 碳含量

相關研究表明,堿液介質管道的金屬中碳質量分數為0.01%~0.25%時易產生堿脆。該失效彎頭的材質為20號鋼,經材質分析可知,彎頭母材碳質量分數為0.22%,處于堿脆的范圍之內[1]。

3.2 堿液濃度和溫度

由于泄漏部位管線為副線或間歇使用的管線,不流動部位的堿液在伴熱加熱后濃縮聚集,其質量分數可達31%。不流動部位管線經蒸汽伴熱加熱后,其管線表面溫度為60~79 ℃。從實際統計的泄漏事例來看,NaOH的質量分數一般為15%~48%,溫度為50~100 ℃時導致的泄漏次數最多,具有強的侵蝕性[2]。堿液管線不流動部位的堿液質量分數和溫度,均在致裂敏感范圍,易導致焊縫堿應力腐蝕開裂。例如,當NaOH的質量分數為15%時,開裂溫度為70 ℃以上;當NaOH的質量分數為30%時,開裂溫度為54 ℃以上[3-4]。

3.3 熱處理

管線經過焊后熱處理,大檢修時測得硬度大約為140 HB。焊后熱處理的質量對堿應力腐蝕開裂的影響很大,如果消應力熱處理不到位,會增加管道對堿應力腐蝕開裂的敏感性。

4 改進措施

4.1 降低堿液管線溫度

合理選擇管線伴熱方式,降低堿液線溫度,將管線溫度控制在46 ℃以下(堿液溫度大于46 ℃,隨著溫度的上升開裂敏感性上升),可大幅降低管線堿應力腐蝕開裂的風險。

4.2 控制堿液濃度

對間歇使用管線,增加置換流程,防止堿液在受熱后濃縮聚集。嚴格控制工藝操作,消除積液部位,控制堿液濃度在工藝指標范圍內。

4.3 控制焊接及焊后熱處理質量

控制焊接質量,可有效降低因夾渣、氣孔、咬邊及未熔合等缺陷造成的應力集中,降低焊縫縫隙腐蝕及應力腐蝕開裂的可能性。保證消應力熱處理的質量,保持管道焊縫的開裂敏感性在較低水平。

4.4 管線材質升級

對易發生堿應力腐蝕開裂的管線進行材質升級,選用對堿應力腐蝕開裂敏感性低的材料來代替20號鋼材料。

5 結束語

堿應力腐蝕開裂的主要影響因素為堿液濃度、溫度、殘余應力和伴熱。當堿質量分數超過5%時開裂就有可能發生,隨著堿液溫度的升高,開裂敏感性增加。焊接或冷加工殘余應力均可成為開裂的應力條件。從工藝管理和技術上采取了預防措施:合理選擇伴熱方式、降低管線溫度、控制堿液濃度及管線焊后熱處理消除應力等,有效地解決了堿液線開裂泄漏問題,保障了裝置安全平穩運行。