20號鋼鋼管焊接產生氣孔原因分析

曹志峰

東營市特種設備檢驗所 山東東營 2 5 7 0 9 1

無縫鋼管是依據GB9948-2013標準生產的,牌號為20,其以熱處理狀態交貨:正火,正火溫度880度(熱軋(擠壓、擴)鋼管終軋溫度在相變臨界溫度Ar3至880度,且應認為鋼管是經過正火的)。試驗旨在通過化學成分分析、金相分析、現場施焊、掃描電鏡及能譜分析等來確定20號無縫鋼管施焊過程中產生氣孔的原因。

1 理化試驗

1.1 主要儀器

(1)Q4TASMAN 直讀光譜儀(德國布魯克)

(2)Axio Vert A1倒置式金相顯微鏡(德國蔡司)

(3)JSM-IT200掃描電子顯微鏡(日本電子)

(4)X-MaxN20能譜(英國牛津)

1.2 化學成分

采用直讀光譜儀對樣品材質進行化學成分分析,如表1所示。

表1 20號鋼化學成分(質量分數%)

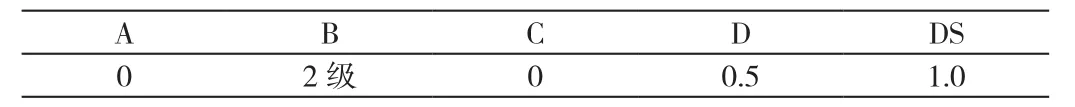

1.3 夾雜物評級

根據GB/T10561-2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》,參照附錄232(規范性附錄)A、B、C、D和DS夾雜物的ISO評級圖,進行夾雜物評定,結果見表2。

表2 夾雜物評定結果(級)

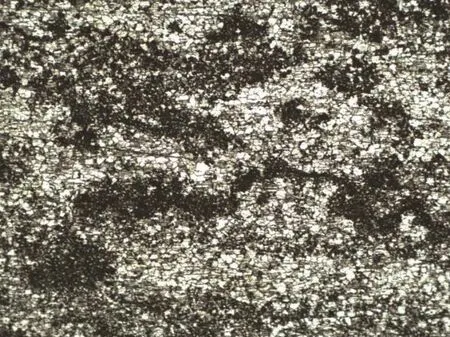

1.4 金相分析

對樣品試樣的截面取樣,經過3%硝酸酒精腐蝕后,進行金相組織觀察觀察,低倍檢驗發現腐蝕后樣品表面可見明顯偏析缺陷。放大相貌見圖1(100X)、圖2(200X)、圖3(500X)、圖4(1000X)。由圖可以看出金相組織為鐵素體+珠光體帶狀組織,組織不均勻,有的位置有帶狀組織偏析現象,帶狀組織達三級。

圖1 金相組織(100X)

圖2金相組織(200X)

圖3 金相組織(500X)

圖4金相組織(1000X)

1.5 現場施焊

現場使用氬弧焊進行施焊,施焊過程中能聽見明顯的“氣體爆炸”聲,施焊完成后表面有氣孔[1]。為證明不是焊絲不合格造成的影響,直接對母材使用焊弧進行灼燒,也產生了上述現象,由此證實了是硫化物夾雜聚集,在焊接的過程中硫化物分解,產生的氣體從焊接表面溢出造成了氣孔。

圖5 管管對接現場施焊圖

圖6 未用焊接現場施焊圖

2 掃描電鏡分析

對施工過程產生氣孔的部位進行了能譜分析,結果見圖7,確認了該硫化物夾雜為MnS。

3 分析與討論

材料的金相組織為鐵素體+珠光體帶狀組織,帶狀組織達到3級,化學成分含量符合GB9948-2013《石油裂化用無縫鋼管》標準。材料中存在非金屬夾雜物,對焊接產生氣孔影響較大[2]。從侵蝕態形貌可以發現:整個面沒有裂紋、分層、晶間腐蝕的現象。氣孔處能譜分析發現了Mn、S,說明材料存在MnS非金屬夾雜物。

圖7 氣孔產生處能譜分析

4 結語

20號鋼焊接產生氣孔的原因在于硫化物夾雜聚集,在施焊過程中產生氣體析出,造成了氣孔的產生,建議對這批鋼管進行正火熱處理,減少夾雜物的聚集[3]。