鋼-鋁-碳纖維加強塑料的車身混合結構

【】

1 Audi A8轎車的全鋁車身輕型結構

1994年,首款Audi A8轎車的問世引起轟動,經過長達12年的開發,全球首款全鋁承載式車身已投入量產。在該空間框架結構中,擠壓型材與復雜的壓鑄件共同形成一個骨架,而鋁板又加固了結構剛度。Audi輕型結構中心(ALZ)主任Bernd Mlekusch博士宣稱:“Audi空間構架的設計靈感來自于大自然,因此僅使用了為滿足功能要求所必需的材料。”

Audi A8轎車全鋁白車身的質量僅為249 kg,與傳統鋼結構型式相比減輕約40%以上,但是其制造工作量也極大。在Neckarsulm工廠中的裝配大約有75%是手工進行的。然而長期以來,人們認為花費于Audi轎車上的資金是物有所值的,因為企業把Audi A8轎車定位為高級轎車,在某種程度上可以說對材料的應用是行業標桿。至今每一代Audi A8轎車都建立在空間構架方案基礎上,當然2002年的第二代Audi A8轎車以220 kg達到了該系列轎車質量的最小值。

2 使用多種材料的車身設計方案

2010年的第三代Audi A8轎車的突出特點是擺脫了全鋁結構型式,此時231 kg的車身用材中的35%是鋁壓鑄件和鋁板,22%是鋁擠壓型材,而僅有8%是鋼板,例如,強度最高的B柱就由模壓鋼板制成。因此,目前全球汽車制造商不僅在高檔車型領域,而且在整個車型領域內都非常關注Audi公司采取的此類開發理念。現代輕型結構設計的關鍵是要恰如其分和靈活自如地選用各種不同的材料,其原則是“正確的材料以正確的數量用于正確的部件”,在試驗臺上針對使用目的來選擇每種材料,并在所有的細節上權衡其潛力和優點。另外,尤其對于鋼板生產商而言,鋼板與其他材料的競爭是呈螺旋式發展的。從上世紀90年代以來,新型高強度鋼板的強度已提高了5倍。

通常而言,諸如頂篷、前端、尾端、門和翻轉罩蓋及車身結構方面的輕型結構措施都是以目標為導向的,因為除了改善凈重之外,還能優化汽車的行駛動力學品質。在考慮當前究竟什么材料和什么結構才能最大地滿足各自要求時,不同的制造商可能會得出差異很大的結果,而且成本往往起著決定性的作用,因為制造商通常會更多地關注成本的高低。2013年蒂森克虜伯公司教授Hans Ferkel博士曾表示:“按照體積份額而言,鋼材仍然是車身焊裝車間中最重要的材料,因其剛性、承載能力、超載情況下的變形、可再應用性和經濟性,它仍是智慧混合結構中的主要組成部分”,Ferkel博士認為:“熱成形鋼材較高的強度有助于實現高效的輕型結構而不會有損于整車的安全性”。蒂森克虜伯公司的秘訣在于針對目標的溫度分層導向:鋼板被加熱到900 ℃,熾熱成形并迅速冷卻,以該方式加工出來的構件的強度可達1 650 MPa,并且應用可變厚度和鋼板內部的溫度分層導向就能設計出與質量/負荷相匹配的輕型構件。

Audi公司在下一代A8轎車上采用鋁-鋼-鎂-碳纖維加強塑料(CFK)的組合,擴展了汽車的組合材料品種(圖1),其中空間構架中的鋁構件以58%的比例始終占有車身材料中的最大份額。此外,熱成形鋼構件對于客艙安全性而言最為關鍵。它包括前圍板下部空間、側梁、B柱和車頂弧梁前部空間。鎂和CFK在組合材料中占有相當少的份額。在新型A8轎車上僅拱形拉桿用鎂材制成,比原車型用的鋁構件減重28%,而僅客艙后壁一個構件是用CFK制成的,不過它是白車身中的最大構件,可使整車抗扭剛度提高達33%。Audi A8轎車白車身的質量已進一步增大,現在已達到282 kg,但是其抗扭剛度也比原車型提高了24%,被動安全性得以提升。

圖1 采用CFK材質的Audi新一代A8轎車的空間構架

3 BMW轎車的碳纖維加強結構

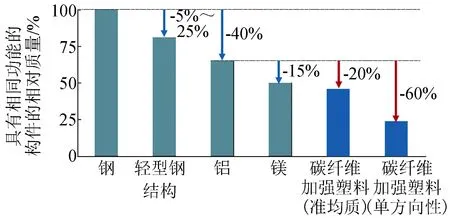

鋁材在Audi A8轎車上始終占優勢,而BMW公司在當前的7系列轎車上則主要采用CFK。與Audi的空間構架相似,BMW公司的“碳芯”形成了車身中一種從外部看不見的結構(圖2),它與最牢固的鋼和鋁相結合,以此可在減輕汽車質量的同時提高強度和剛度(圖3)。最近,BMW汽車集團輕型結構和質量管理總負責人Florian Schek對此解釋道:“CFK本身并非終極目標。CFK是我們擴展輕型結構的手段,在其能起作用的部位以及在能最充分發揮其優點的部位才使用這種材料。BMW-i車型已展示了采用CFK、鋁和塑料的組合材料結構,而7系列轎車已在此基礎上完全滿足了關于車型和制造邊界條件等其他方面的要求”。這可體現在高強度熱成型和加壓淬火鋼與CFK的組合應用,以及對于安全性具有重要意義的車身部位的結構元件,例如B柱。

圖2 BMW 7系列轎車的碳芯生產

圖3 通過輕質材料減輕了汽車質量

BMW公司在制造中應用了全新的工藝過程,CFK車頂框架首次由無芯制造的封閉式結構元件制成,因此除了材料具有極好的剛度之外,BMW公司還充分發揮了其輕質的優勢,提高了客艙的扭轉剛度,降低了汽車重心,同時也獲得了車輛安全性和行駛動力性能的提升。西格里集團提供了其中所使用的以碳纖維為基礎的編織物,它們是西格里集團采用全自動工藝生產的,作為制造構件的預制件直接提供給BMW公司。碳纖維及碳纖維束和碳纖維網也可應用于BMW公司7系列轎車車身的各種不同部件,例如B柱、C柱、后壁、側梁、中間底槽和車頂弓梁。

4 廣泛應用的碳纖維

如BMW-7系列的豪華汽車在銷售價格上的差價,無疑使其在技術上的自由度要比對價格極其敏感的產品更具優勢,但是大量生產仍需要充分發揮CFK的優勢。例如,Ford公司與配套供應商Magna公司在一個合作研究和開發項目中,對CFK復合材料用于結構件的可能性及其技術難點進行了試驗研究,并通過合作開發出了CFK副車架(圖4)。Ford公司事業部經理Mike Whitens曾說過:“合作對于我們是必不可少的,基于合作能成功制造出輕型構件,并且可降低燃油耗而不會損害行駛舒適性、耐久性或安全性。未來我們必須致力于以低成本的方式獲取這些輕型結構的優化方案,Ford公司與Magna公司共同開發的碳纖維復合材料副車架就是在先進材料方面合作的典型實例。” 副車架是汽車結構部件中的一大重要組成部分,用于固定發動機和前車輪懸架,對整車的剛度和抗碰撞性能具有重要影響。它替代了傳統支架中必須用螺栓和焊接工藝實現連接的45個鋼構件,其新型樣件僅由2個CFK成型構件組成,分別鑲嵌有4個金屬加強件,這意味著零件數量減少了82%。Magna公司的復合材料構件比鋼構件減重達34%,具體減輕質量可達9.3 kg,其中應用了層狀模壓復合材料(SMC),由粉碎的碳纖維和樹脂組成。所使用的50 k碳纖維符合工業要求,與航空纖維相比,具備成本方面的優勢。

圖4 Ford公司與Magra公司合作開發出了CFK副車架

在制造過程中,由SMC制成的兩個半片CFK構件在壓制模具中成形,經過幾分鐘固化后就能從模具中取出,緊接著通過粘合方式進行連結。為了在72 h的時效硬化期間避免采用昂貴的對中調整,Magna公司采用鉚接方式固定兩個半片的CFK構件。由于與鋼材相比CFK構件制造更簡單,因此Magna公司在模具投資方面可節省的30%~40%。目前,Ford公司將在零件和整車層面進行副車架的小批量試驗。而對于Magna公司而言,其模具和制造工藝已較為成熟,可以直接投入批量生產。Magna公司還確信,用于制造副車架的CFK結構件在不久以后即可投入批量生產。

5 發展趨勢

在過去的10年中,日趨嚴格的碰撞標準已成為推動汽車質量變化的重要因素,汽車是否會進一步增重或者是否已達到了應用極限。德國Siegen大學從事汽車輕型結構研究的Xiangfan Fang教授指出:“歐州新車評估程序的要求使得歐盟碰撞標準更加嚴格,歐盟和北美的要求逐漸趨于一致,這就導致了法規越來越嚴格,目前已達到了一個非常高的標準要求。雖然這種協調導致了質量進一步增加,但是車身質量的增加還應適度,而不能如以往那樣越來越重。用于提高汽車安全性的乘客保護系統和輔助系統也導致了質量的增加。”

采用輕型結構車型以提升整車機動性是未來的發展趨勢,汽車該如何減重,又如何實現該目標。Fang教授認為:“目前研究表明,輕型結構車型可達到的最輕質量約為700~800 kg。但是據預測,在考慮到合理地選擇材料,并且具備合適的制造工藝和汽車方案的情況下,實現500~600 kg的目標質量是有可能的,其前提條件是在確定汽車在行駛動力性能、安全性及其內部設施等方面要求時,要考慮到該車型的特殊性,而這些要求必須與當今“標準”車型有明顯的區別。”按照經驗公式計算,汽車每百公里如減輕100 kg的質量就能節省0.3 L燃油,可有效降低CO2排放。但是,整車的輕量化研究也需進行投資,而且在未來的競爭中仍要采取其他措施以降低CO2排放。輕型結構是當前的研發熱點,而且是可以實現的,特別是目前具有較大潛力的復合材料方案。也許Audi空間構架和BMW碳芯無法直接推廣到普通車型上,然而其表明了技術上的可能性,并且對制造商、配件供應商、材料工業及中間用戶起到了重要的推動及維系作用,此外也推動了材料和結構設計方案的市場競爭,從中獲取豐厚利潤。