水力旋流器模態(tài)測(cè)試與振動(dòng)特性分析

任向海,彭振華,張 園,丁 雯,李 森,徐德奎

(1.中國(guó)石化西北油田分公司 工程技術(shù)研究院,烏魯木齊830011;2.東北石油大學(xué) 機(jī)械科學(xué)與工程學(xué)院, 黑龍江 大慶163318;3.大慶油田有限責(zé)任公司 采油工程研究院,黑龍江 大慶163453)

在旋流分離器運(yùn)行過(guò)程中,在內(nèi)部介質(zhì)或外界環(huán)境條件影響下,設(shè)備往往會(huì)存在不同的振動(dòng)形式。振動(dòng)不僅會(huì)使流經(jīng)振動(dòng)設(shè)備的流場(chǎng)產(chǎn)生振蕩,還會(huì)使流體設(shè)備產(chǎn)生潛在的安全風(fēng)險(xiǎn)。而水力旋流器需要在一個(gè)穩(wěn)定的流場(chǎng)中才具有較高的分離性能。因此把握旋流器的振動(dòng)特性有利于消除或減弱影響旋流器工作性能的不利因素,可為旋流器的設(shè)計(jì)提供基礎(chǔ)。

目前,人們更多是關(guān)注流體設(shè)備振動(dòng)對(duì)安全可靠性的影響,在結(jié)構(gòu)的安全性和可靠設(shè)計(jì)方面已取得了有價(jià)值的成果,為結(jié)構(gòu)的合理運(yùn)行與結(jié)構(gòu)設(shè)計(jì)提供了借鑒和指導(dǎo)[1–2]。但針對(duì)結(jié)構(gòu)振動(dòng)對(duì)流場(chǎng)以及設(shè)備的工作性能的影響研究相對(duì)較少[3–4]。而對(duì)于一些流體設(shè)備而言,所關(guān)心的不僅是其運(yùn)行的可靠性問(wèn)題,更關(guān)注設(shè)備的振動(dòng)特性及振動(dòng)是否會(huì)對(duì)內(nèi)部流場(chǎng)產(chǎn)生影響。

應(yīng)用LMS測(cè)試分析系統(tǒng),采用最小二乘復(fù)頻域法對(duì)水力旋流器各階模態(tài)進(jìn)行參數(shù)識(shí)別,識(shí)別出水力旋流器在空管、充液和工作狀態(tài)的固有頻率和振型,分析其振動(dòng)特性并確定水力旋流器的薄弱環(huán)節(jié)或潛在風(fēng)險(xiǎn),可為相關(guān)流體機(jī)械設(shè)計(jì)提供依據(jù)。

1 模態(tài)試驗(yàn)設(shè)置

模態(tài)分析對(duì)象為直徑是28 mm 的水力旋流器,尾管長(zhǎng)度為570 mm,大錐角和小錐角分別為20°和1.5°,水力旋流器材質(zhì)為有機(jī)玻璃,壁厚為5.5 mm,密度為1.18×103kg/m3,E=3×109Pa,泊松比為0.347。流體部分流動(dòng)介質(zhì)為水。這里認(rèn)為測(cè)試結(jié)構(gòu)具有連續(xù)分布的質(zhì)量與彈性[5]。

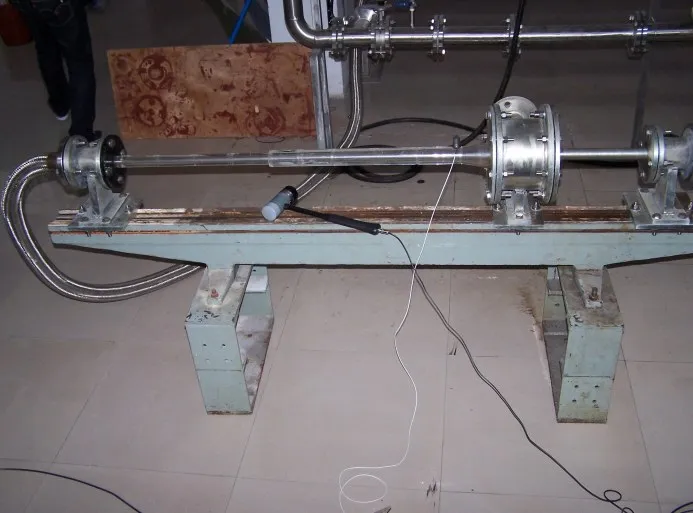

測(cè)試設(shè)備使用比利時(shí)LMS 公司24 通道SCADAS Mobile 數(shù)據(jù)采集系統(tǒng)及相應(yīng)LMS Test.Lab測(cè)試分析軟件。圖1為測(cè)試用水力旋流器實(shí)體。

圖1 水力旋流器有機(jī)玻璃材質(zhì)實(shí)體結(jié)構(gòu)

壓電式傳感器直接安裝在被測(cè)試旋流器上,傳感器應(yīng)用PCB 公司ICP 型加速度傳感器,數(shù)據(jù)經(jīng)數(shù)據(jù)采集分析儀處理后,由顯示器顯示振動(dòng)波形,如圖2所示。

圖2 信號(hào)采集分析儀

2 試驗(yàn)方案及測(cè)點(diǎn)布置

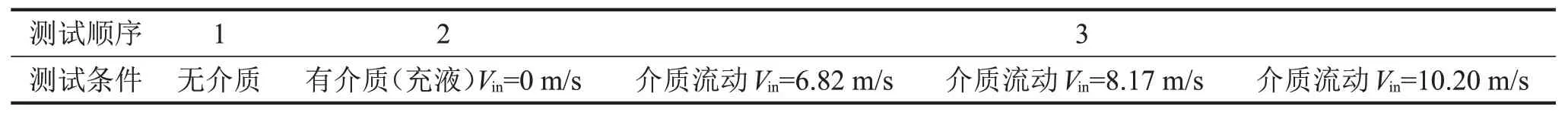

實(shí)驗(yàn)中針對(duì)空管(無(wú)介質(zhì))、充液(有介質(zhì))和工作狀態(tài)(介質(zhì)流動(dòng),入口有3種速度)共5種工況下水力旋流器結(jié)構(gòu)的振動(dòng)特性,制定具體測(cè)試方案如表1所示。

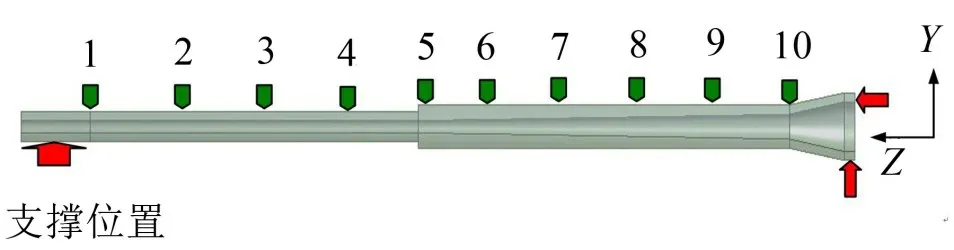

在水力旋流器上共布置10個(gè)測(cè)點(diǎn),測(cè)點(diǎn)位置如圖3所示。

圖3 變徑圓管上測(cè)點(diǎn)分布

由于幾何模型在圓周對(duì)稱,將結(jié)構(gòu)簡(jiǎn)化成桿件,在同一截面位置的X軸和Y軸方向進(jìn)行布點(diǎn)測(cè)量。

3 試驗(yàn)方法

根據(jù)模態(tài)分析理論可知,要確定水力旋流器結(jié)構(gòu)的振動(dòng)特性,需要測(cè)量其傳遞函數(shù)。本次試驗(yàn)采用單輸入單輸出方式進(jìn)行測(cè)量,即使用脈沖錘(力錘)施加激振力或依靠流體對(duì)結(jié)構(gòu)作用力,依次測(cè)得各點(diǎn)的響應(yīng)。在非工作狀態(tài)(空管和充液狀態(tài))對(duì)測(cè)試體使用力錘施加激振力,工作狀態(tài)模態(tài)的測(cè)量是依靠水力旋流器結(jié)構(gòu)內(nèi)流體沖擊力,然后將測(cè)得的信號(hào)經(jīng)采集、處理分析,計(jì)算得出激勵(lì)點(diǎn)與響應(yīng)點(diǎn)的傳遞函數(shù)。

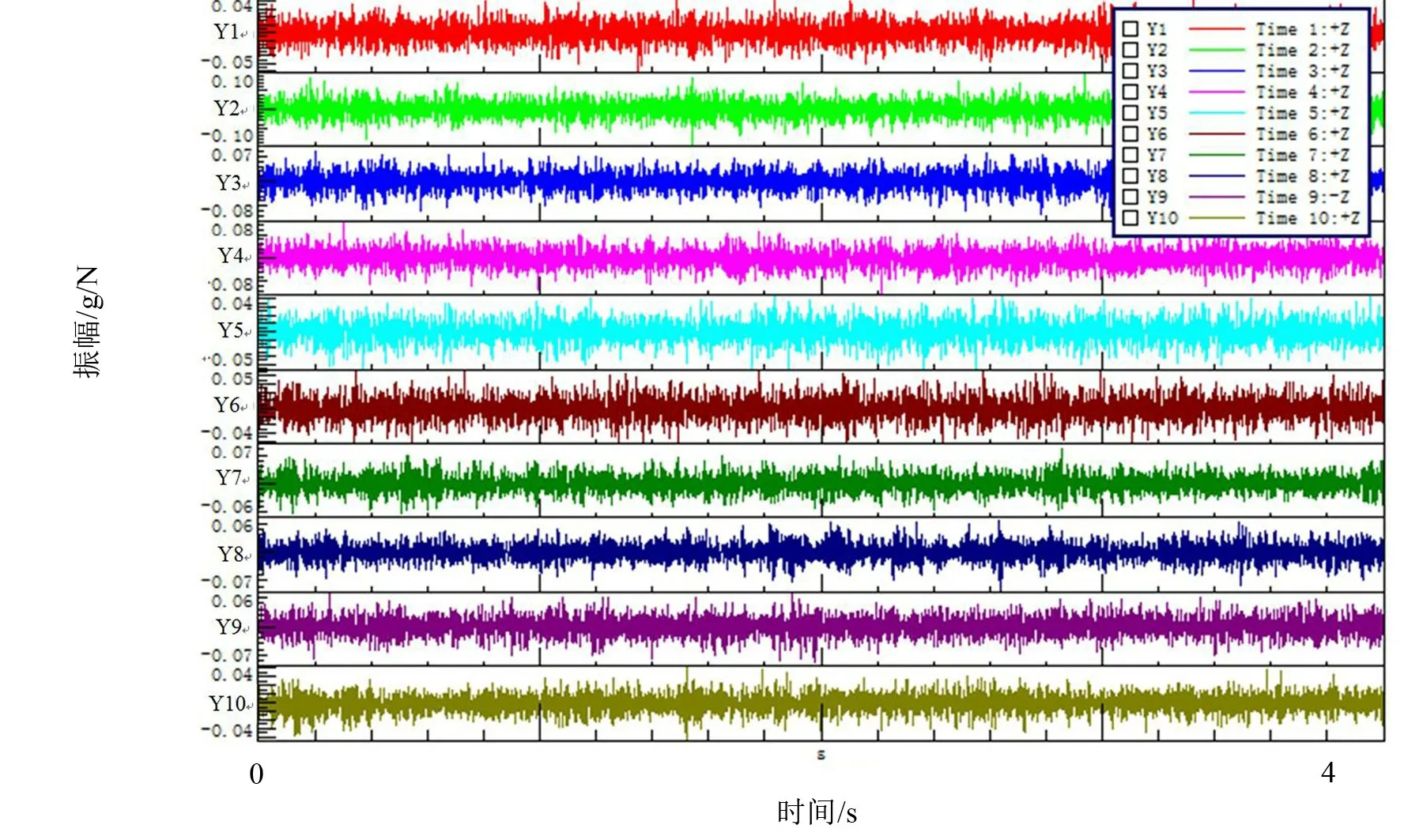

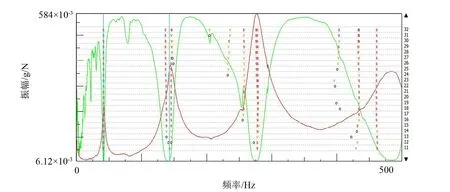

在如圖1 所示的測(cè)試裝置中,結(jié)構(gòu)的底座與地面固定,認(rèn)為聯(lián)結(jié)處導(dǎo)納為零。用脈沖(力錘)激勵(lì)法測(cè)量時(shí),敲擊遠(yuǎn)離傳感器位置的其它測(cè)點(diǎn),可獲得跨點(diǎn)傳遞函數(shù);敲擊傳感器附近測(cè)點(diǎn),可獲得原點(diǎn)傳遞函數(shù),試驗(yàn)時(shí)應(yīng)用加速度傳感器,采用多次觸發(fā)的方法測(cè)得每點(diǎn)的響應(yīng),取10 次測(cè)量的平均結(jié)果,根據(jù)振動(dòng)理論可知,結(jié)構(gòu)的低階模態(tài)對(duì)振動(dòng)響應(yīng)影響較大,高階模態(tài)的影響可忽略不計(jì)。采用最小二乘復(fù)頻域法對(duì)水力旋流器各階模態(tài)進(jìn)行參數(shù)識(shí)別,頻率范圍為0~500 Hz,高于500 Hz 的頻率成分已事先采用濾波器濾除,頻率分辯精度為0.5 Hz。原始時(shí)域信號(hào)如圖4 所示。圖4 為入口速度為8.17 m/s時(shí)各測(cè)點(diǎn)時(shí)域波形圖。模態(tài)識(shí)別狀態(tài)圖如圖5 所示。g/N分別表示頻譜的幅值和穩(wěn)態(tài)圖的階次。圖中2 條曲線波峰和波谷交疊在一起,并在交匯處有一列S 和V 字母,S 表示此時(shí)極點(diǎn)的頻率、阻尼和向量均穩(wěn)定,V 表示向量穩(wěn)定,O 表示此位置存在噪聲,S和V重疊處的波谷線為虛頻曲線,波峰線是實(shí)頻曲線。圖中給出0~500 Hz 模態(tài)頻率范圍,可看出前3 階模態(tài)識(shí)別比較理想,圖中波峰波谷交疊在一起的位置就是水力旋流器變徑圓管結(jié)構(gòu)的固有頻率。

表1 測(cè)試方案

圖4 原始時(shí)域信號(hào)

圖5 變徑圓管模態(tài)識(shí)別狀態(tài)圖

4 試驗(yàn)結(jié)果及分析

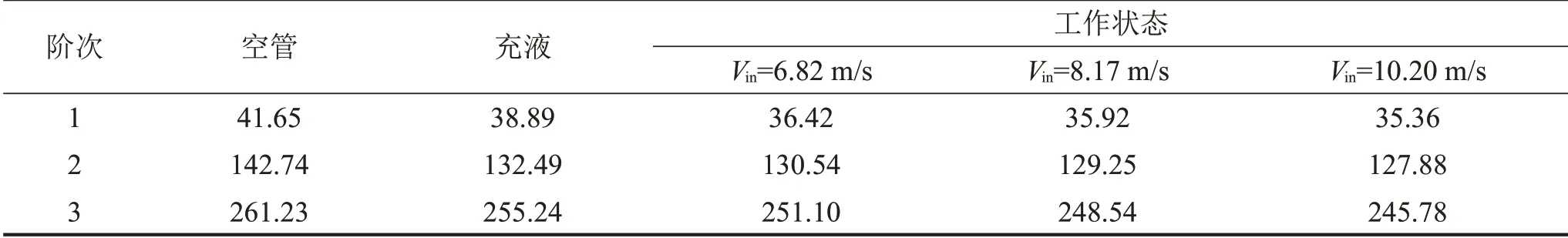

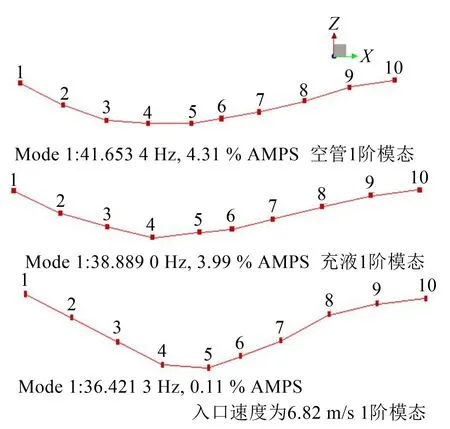

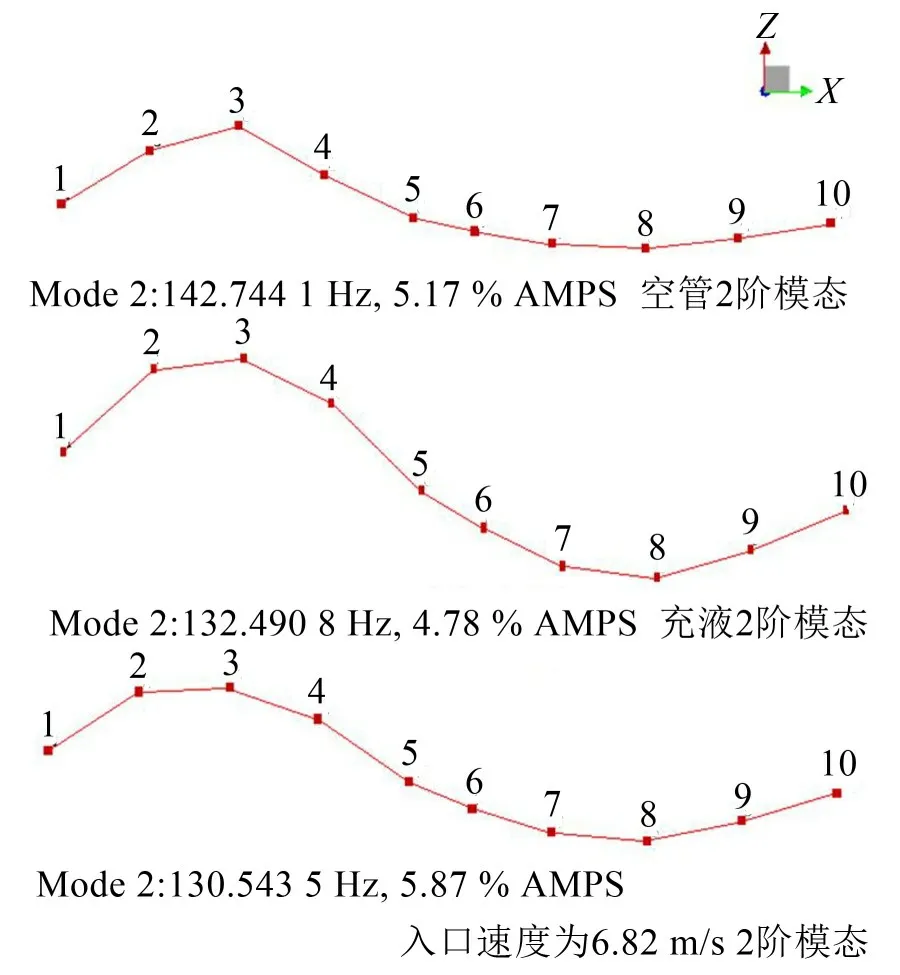

根據(jù)實(shí)驗(yàn)方案,分別測(cè)試水力旋流器結(jié)構(gòu)在5種試驗(yàn)工況下的模態(tài)。表2 給出了5 種實(shí)驗(yàn)工況下結(jié)構(gòu)的前3階固有頻率,圖6和圖7分別給出了水力旋流器結(jié)構(gòu)在空管、充液以及入口流速Vin=6.82 m/s時(shí)的1階和2階振形圖。

由圖可知水力旋流器結(jié)構(gòu)在各種條件下的振型基本沒(méi)有變化,同時(shí),在1階振型中,結(jié)構(gòu)在測(cè)點(diǎn)4和5附近結(jié)構(gòu)變形幅度較大,此位置為水力旋流器結(jié)構(gòu)的小錐與尾管交匯處附近,而大錐和小錐的前端運(yùn)動(dòng)幅度較小。

從測(cè)試結(jié)果可以看出水力旋流器的固有頻率隨著空管、充液及入口速度增加逐漸降低。結(jié)構(gòu)內(nèi)部充液后比空管結(jié)構(gòu)1階固有頻率降低2.76 Hz,2階固有頻率降低10.25Hz,3階固有頻率降低5.99Hz。

表2 固有頻率/Hz

圖6 1階模態(tài)

圖7 2階模態(tài)

分析原因,這主要是因?yàn)閮?nèi)部液體的存在使結(jié)構(gòu)存在附加質(zhì)量,從而降低了固有頻率。同時(shí)也發(fā)現(xiàn)隨著入口速度增大,固有頻率略有降低,但在流速范圍內(nèi)降低幅度均不大。此現(xiàn)象在文獻(xiàn)[6–7]有相關(guān)論證。分析原因,這主要是由于流體介質(zhì)在流動(dòng)的過(guò)程中對(duì)結(jié)構(gòu)的作用力表現(xiàn)為作用在結(jié)構(gòu)上的預(yù)應(yīng)力,使結(jié)構(gòu)的附加質(zhì)量增加,從而降低了固有頻率。

水力旋流器工作時(shí),結(jié)構(gòu)的運(yùn)動(dòng)形態(tài)與振動(dòng)1階振型基本一致,結(jié)合實(shí)驗(yàn)可知結(jié)構(gòu)的最大變形位置為小錐與尾管交匯處,這種運(yùn)動(dòng)變形不但會(huì)對(duì)水力旋流器的分離性能產(chǎn)生影響,而且也是影響設(shè)備安全穩(wěn)定運(yùn)行的重要因素。因此,應(yīng)在工作時(shí),采取適當(dāng)?shù)闹窝b置,改善結(jié)構(gòu)的穩(wěn)定性,改善流場(chǎng)的穩(wěn)定性。

為了把握水力旋流器實(shí)際應(yīng)用中振動(dòng)特性,針對(duì)不銹鋼水力旋流器結(jié)構(gòu)進(jìn)行了振動(dòng)測(cè)試分析,直接對(duì)其工作狀態(tài),即入口速度為6.82 m/s、8.17 m/s和10.2 m/s 3 種工況進(jìn)行模態(tài)試驗(yàn)分析,得到固有頻率分別為70.14 Hz、66.83 Hz及54.64 Hz。不銹鋼材料結(jié)構(gòu)運(yùn)動(dòng)變形較大位置與有機(jī)玻璃材料的基本一致。通過(guò)分析發(fā)現(xiàn)金屬結(jié)構(gòu)在測(cè)試條件下,1階固有頻率均大于有機(jī)玻璃材料結(jié)構(gòu)的1 階固有頻率。但隨著流速增大,不銹鋼材料結(jié)構(gòu)的固有頻率降低幅度大于有機(jī)玻璃材料結(jié)構(gòu)的固有頻率。應(yīng)用時(shí)也應(yīng)注意防范小錐與尾管交匯處振動(dòng)過(guò)大所引起的結(jié)構(gòu)和內(nèi)部流場(chǎng)的不穩(wěn)定性,設(shè)計(jì)時(shí)應(yīng)采用合理的加固措施。

5 結(jié)語(yǔ)

對(duì)有機(jī)玻璃材料水力旋流器變徑圓管進(jìn)行試驗(yàn)研究,基本結(jié)論如下:

(1)水力旋流器結(jié)構(gòu)在空管、充液以及3種速度工作狀態(tài)下的振型基本保持不變;

(2)水力旋流器結(jié)構(gòu)的固有頻率按照空管、充液以及3 種速度工作狀態(tài)的次序依次降低,并且隨著入口速度增大,固有頻率隨之減小。

(3)水力旋流器變徑圓管結(jié)構(gòu)的最大響應(yīng)位置為小錐段與尾管的交匯處,是整個(gè)旋流器工作時(shí)的薄弱部位,在設(shè)計(jì)中應(yīng)重點(diǎn)考慮。