濕式填料除塵器除塵性能實驗研究

候朝兵,張江輝

(青島科技大學 機電工程學院,山東 青島 266061)

2014年全球煤炭產量為81.65億t,占世界能源總量的30%,燃煤產生的粉塵是造成大氣污染的主要來源之一,對人們的健康構成嚴重危機[1]。煤炭是我國能源結構中最重要的組成部分,其總產量的84%用于直接燃燒。而其燃燒過程中煙排放的煙塵占我國總煙塵排放量的70%以上,由此導致的粉塵污染是我國大氣污染的主要原因之一[2]。由此可見,降低燃燒源煙塵排放是我國目前迫切需要解決的問題。目前脫除煙塵的主要方法是通過物理或化學作用促使其團聚成較大顆粒后加以脫除,其中濕法除塵是一種高效且經濟的除塵措施之一[3]。濕法除塵的主要原理是將噴淋水霧化成細小液滴以提高粉塵顆粒被捕捉的概率,使小顆粒團聚成較大顆粒,從而提高除塵效率。這種除塵方式廣泛應用于采礦、化工、冶金等行業[4]。噴淋塔產生低壓所以消耗的功率也降低,這使得它成為相當經濟的設備。然而,近幾年來,在許多文獻中報道了許多類型的常規和非常規洗滌器,用于防止顆粒物排放,水平洗滌器、通過顆粒去除效率的理論分析而改進的多級泡罩塔洗滌器。在簡單的逆流噴淋塔中清除細顆粒物質的工作很少[5-8]。噴淋塔作為工業廢氣中顆粒物和氣態污染物去除最廣泛的控制裝置之一,主要由于其操作簡單,施工簡單。除了經濟性之外,它們是其他濕式洗滌器中能量最低的洗滌器[9]。最近的技術以各種可能的方式升級噴霧洗滌過程,從生產細小液滴到改變目標顆粒的性質。空氣噴射霧化已經在現代工業技術中非常重要的作用。特別是在顆粒的洗滌過程中,液滴尺寸與顆粒尺寸的比例也起著重要的作用[10-11]。本除塵器具有除塵效率高,阻力低、能耗低等特點,并且具有很好的應用前景。

1 實驗部分及實驗原理

1.1 除塵器的除塵效率計算

除塵器的除塵效率是評價除塵器性能的重要指標之一。它是指除塵器從氣流中捕集粉塵的能力,常用濃度算法計算。

由于除塵器整體結構緊密,除塵器入口和出口總體風量大致相等,因此除塵器效率計算可以采用濃度算法。根據實驗所測數據,除塵器除塵效率η可表示為[12-15]:

其中:η—除塵效率;

y1—除塵器入口粉塵濃度,g/m3;

y2—除塵器出口粉塵濃度,g/m3;

Q—除塵器風量,m3/s。

1.2 實驗系統的基本組成

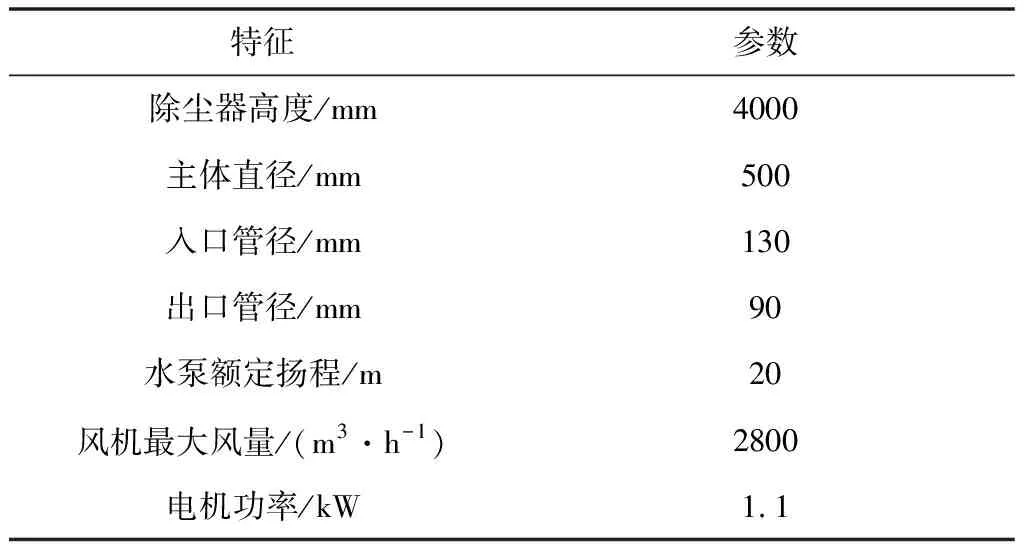

表1 實驗除塵器基本參數

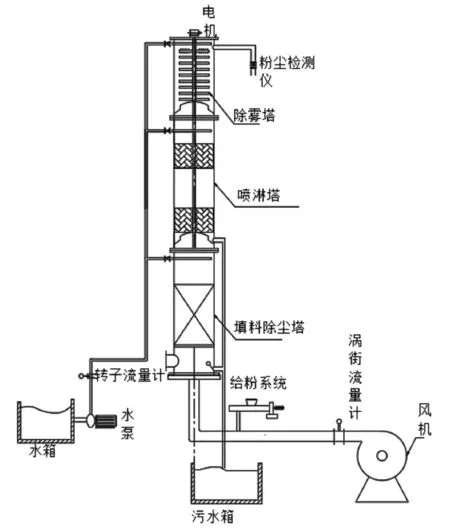

主要由給粉系統、噴霧洗滌塔主體、水箱、除霧纖維、粉塵濃度儀、水泵、渦流風機、PLC控制箱及測控裝置等組成。

1.3 除塵機理及過程

渦流風機將潔凈空氣送入管道,經渦街流量計計量后,與給粉系統定量送入的實驗粉塵充分混合形成實驗所需的含塵氣體,然后從噴淋塔底部進入系統。經過填料支撐板后透過球形過濾填料,球形過濾填料對煙氣進行第一層粗過濾,高壓水泵將水箱中的噴淋水送入管道,經過壓差流量計計量后,環形噴頭將其霧化成細小液滴進入噴淋塔,含塵氣體中的粉塵顆粒經過旋轉的格柵時被捕捉,經過噴淋使其在洗滌塔內脫除,并經過離心力的作用使水霧與粉塵接觸后凝結滴落在刮板式吸塵格柵上,煙氣得到進一步除塵過濾后進入上層除塵脫霧器,刮板式吸塵格柵因傳動軸的轉動,將刮板式吸塵格柵上的污水在離心力的轉動下,被甩在套筒內壁,順流在擋板外側經排污管排出。

通過各層閥門可以控制噴淋水流量,氣體流量可以通過變頻器調節風機轉速控制。整個實驗過程由PLC系統控制。濕式填料除塵器的主要結構見圖1。

圖1 實驗系統示意圖

2 實驗結果及分析

2.1 填料噴淋除塵器阻力特性研究

實驗過程中,噴淋水量控制在1.5 m3/h左右,發塵濃度控制在2000 mg/m3左右,實驗選取風量范圍600~1300 m3/h,在填料高度為0、5、10、15、20、25、30 cm工況下進行阻力特性研究,得到實驗結果。

由圖2可知,填料噴霧除塵器在入口風速28 m/s,填料高度為30 cm時,阻力最大為1392 Pa。當入口風速一定時,除塵器阻力隨填料高度的增加而增大,但高度的影響在22 m/s之前變化不大,在風速增加到22 m/s之后,阻力開始有急劇變化的趨勢,當填料高度一定時,除塵器阻力隨著風速的增大而增大。除塵設備的阻力與風機提供的風壓一致,因此阻力越大能耗越高。因此,除塵器在填料高度為25 cm,風速20 m/s時阻力適中。

圖2 除塵器阻力特性

2.2 填料高度對除塵效率的影響

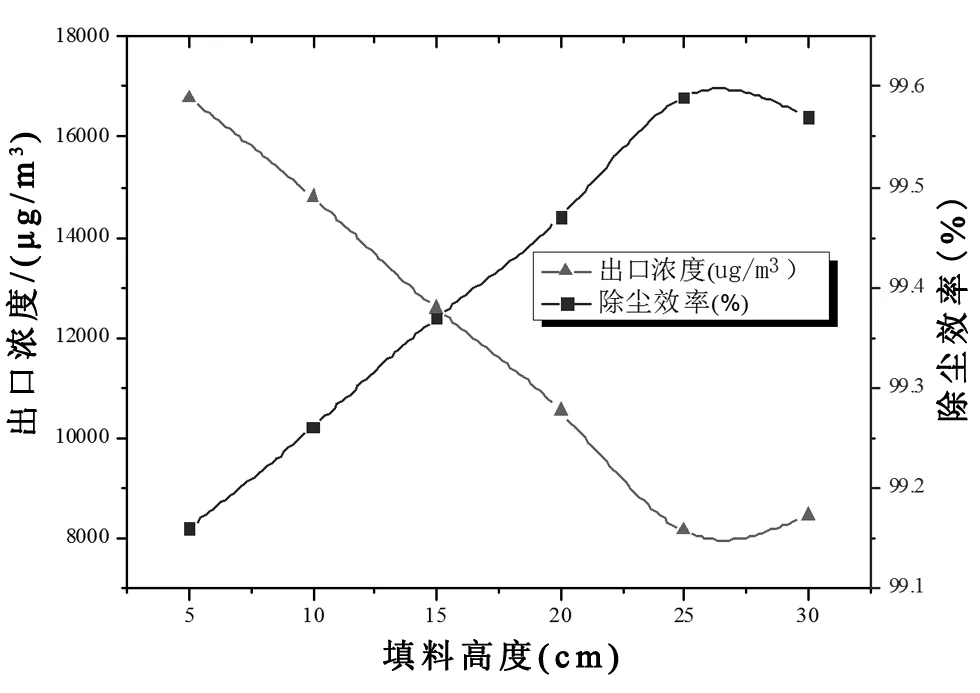

實驗過程中,噴霧水量控制在1.5 m3/h左右,發塵濃度控制在2000 mg/m3左右,實驗選取風量范圍800 m3/h,在填料高度為0、5、10、15、20、25、30 cm工況下對除塵效率的影響,得到實驗結果,見圖3。

圖3 不同填料高度下的除塵特性

從圖3可以看出當粉塵濃度為2.0 g/m3,噴淋水量為25 L/min,進口風速為15 m/s時,隨著填料床高度的增加,除塵效率逐漸增加,當填料高度達到25 cm時,對應的除塵效率為99.61%,出口粉塵的下降趨勢也更加平緩。同時,拉西環填料具有較大的表面積,經過霧滴的潤濕與粉塵顆粒可以充分接觸,并對粉塵進行攔截,但隨著填料層的增加,除塵器阻力也逐漸增大,除塵效率反而降低,阻力與風機的能耗成正比,因此應選取適中的風量和高度,這也符合經濟型原則。

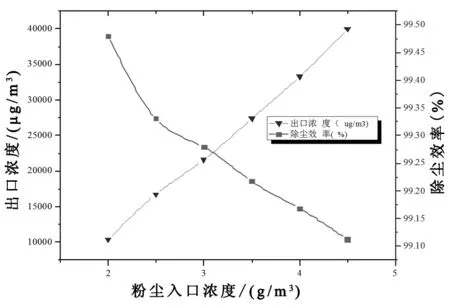

2.3 入口粉塵濃度對除塵效率的影響

在氣體流量為 1200 m3/h、 額定流量1.5 m3/h的實驗條件下,分別對有無噴淋水時粉塵濃度變化對洗滌塔各層級除塵效率的影響,得到隨著入口處粉塵濃度由 3.5 g/m3增大到 15 g/m3的過程中,噴淋除塵效率的變化特性曲線。

粉塵濃度(g/m3)=粉塵產生量(g/s)×3600/除塵器風量(m3/h)

由圖4可以看出,隨著入口粉塵濃度的增加,除塵效率呈現先增加后降低的趨勢,這主要是由于隨著濃度的增大,粉塵與液體接觸的機會增大,而且大部分粉塵被潤濕的填料床層阻擋攔截,使除塵效果顯著提高,但繼續增大濃度,會超出除塵器的洗滌能力,導致出口濃度繼續增大,降低了除塵效率。

圖4 不同入口粉塵濃度下的除塵特性

2.4 旋流格柵旋轉速度除塵效率的影響

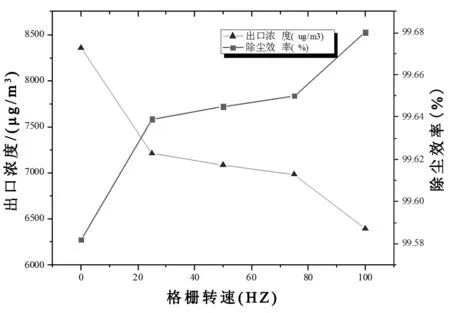

含塵氣流通過纖維格柵時,由于氣流與格柵相互作用,增加了繞流,因此會增大粉塵與液滴的攔截、碰撞幾率,從而使除塵效率提高。實驗選用額定功率1.1 kW,同步轉速2800 r/min的異步電動機作為功率源,轉速值由PLC控制開關調節,研究在氣體流量為200 m3/h、額定流量1.5 m3/h的實驗條件下,根據該新型復合濕式除塵器的吸附格柵控制情況測得除塵器吸附格柵旋轉速度范圍為0~100 Hz,因此在此范圍內確定5個參數,即0,25,50,75和100Hz等5個吸附格柵旋轉速度進行實驗。得到頻率在0~100 Hz之間時噴淋除塵效率的變化特性曲線。

由圖5可以看出格柵轉速在75 Hz時除塵效率提高不再明顯,這主要是由于格柵層數較少,雖然風速很大,但對極微小顆粒的凈化具有一定的局限性,因此,應當適當增加纖維密度,轉速適當提高到75 Hz時較為適宜。

圖5 旋流格柵對除塵效果的影響

2.5 入口風速對除塵效率的影響

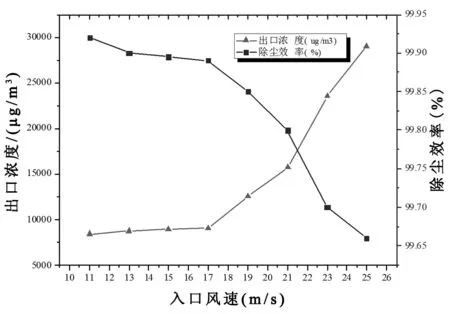

含塵氣體入口風速v(m/s)是影響洗滌塔除塵效率的重要因素之一,在除塵器填料高度與噴淋水量一定時,選取一組粉塵進口濃度分別為8.8 g/m3時進行試驗。通過調節PLC控制器來改變入口空氣流速,然后測量除塵器在不同風速下的除塵效率,并得到除塵特性曲線如圖6所示。

如圖6所示,當入口風速由6 m/s上升至10 m/s時,除塵效率將逐漸增加,含塵氣體在入口處由于截面積突然增大,塔內氣體會急速降低,在慣性碰撞及重力的作用下,氣體中的粉塵一部分被填料阻擋,另一部分被高濃度的霧場捕捉,隨著氣體流速的繼續增加,除塵效率出現下降并趨于穩定,這是由于氣體流速過大時減小了含塵氣體在塔內的停留時間,反而降低了粉塵顆粒與液滴及填料的撞擊概率,不利于粉塵顆粒的去除。

圖6 不同風速下的除塵效率

3 結論

根據濕式除塵理論,結合慣性,沖擊,重力沉降等除塵機理,研發出一種高效環保的濕式填料除塵器,并且在實驗室進行了除塵特性實驗研究,得到以下結論:

(1)當處理風量一定,濕式填料除塵器的阻力和除塵效率隨水位高度的增加而增大,排放濃度隨填料高度的增加而降低,當填料高度一定,濕式填料除塵器的阻力和排放濃度隨處理風量的增加而增大,除塵效率隨處理風量的增加而降低。

(2) 濕式填料除塵器除塵器的除塵效率隨填料高度的增加而增加。當填料高度為0.3 m時,當入口的粉塵濃度為2.0 g/m3時對應的除塵效率為99.57%,此時對應的出口粉塵濃度最為8.45 mg/m3。

(3) 出口粉塵濃度隨著吸附格柵旋轉速度的增加而減少,除塵器的除塵效率隨著吸附格柵旋轉速度的增加而增加。吸附格柵旋轉速度對除塵器除塵效率的影響不大。

(4) 除塵器的除塵效率隨入口粉塵濃度的增加先增加后減少,出口粉塵濃度隨入口粉塵濃度的增加而增加。當入口的粉塵濃度為2.0 g/m3時,此時除塵器的除塵的效率最高為99.48%,對應的出口的粉塵濃度為10.41 mg/m3。