螺紋連接模擬分析的簡化建模

趙軍濤,李 韜,楊甲申

(中國重型機械研究院股份公司,陜西 西安 710032)

0 前言

螺栓連接并緊固裝配體是機械設備最為常用方式。數據模擬計算分析裝配件是否達到預想的緊固性能效果,所建模型中需要詳盡的包含預緊、摩擦效應的3-D螺栓模型。然而,在處理大型復雜裝配結構時,受模擬對象規模、計算機容量和計算成本的限制,考慮詳盡的所有螺栓連接模型往往是很困難的。

在螺栓螺紋建模處理過程中,可以利用2-D 或3-D接觸單元簡化建模并獲得非常接近實際模型的準確結果數據。相對于整個裝配體而言,不僅所含螺栓、螺孔的數量多,主要是螺紋區域幾何尺寸細小、變化量大。簡化建模是把螺紋區域用在光滑的圓柱面上覆蓋接觸單元來模擬。依據用戶定義的螺柱、螺紋幾何數據進行性能分析計算。

螺栓螺紋簡化建模方法多用于螺栓主要起傳遞載荷功能的裝配機構。尤其是螺栓幾何細節缺失、螺紋區再劃分大量耗費資源的情形。

1 問題描述

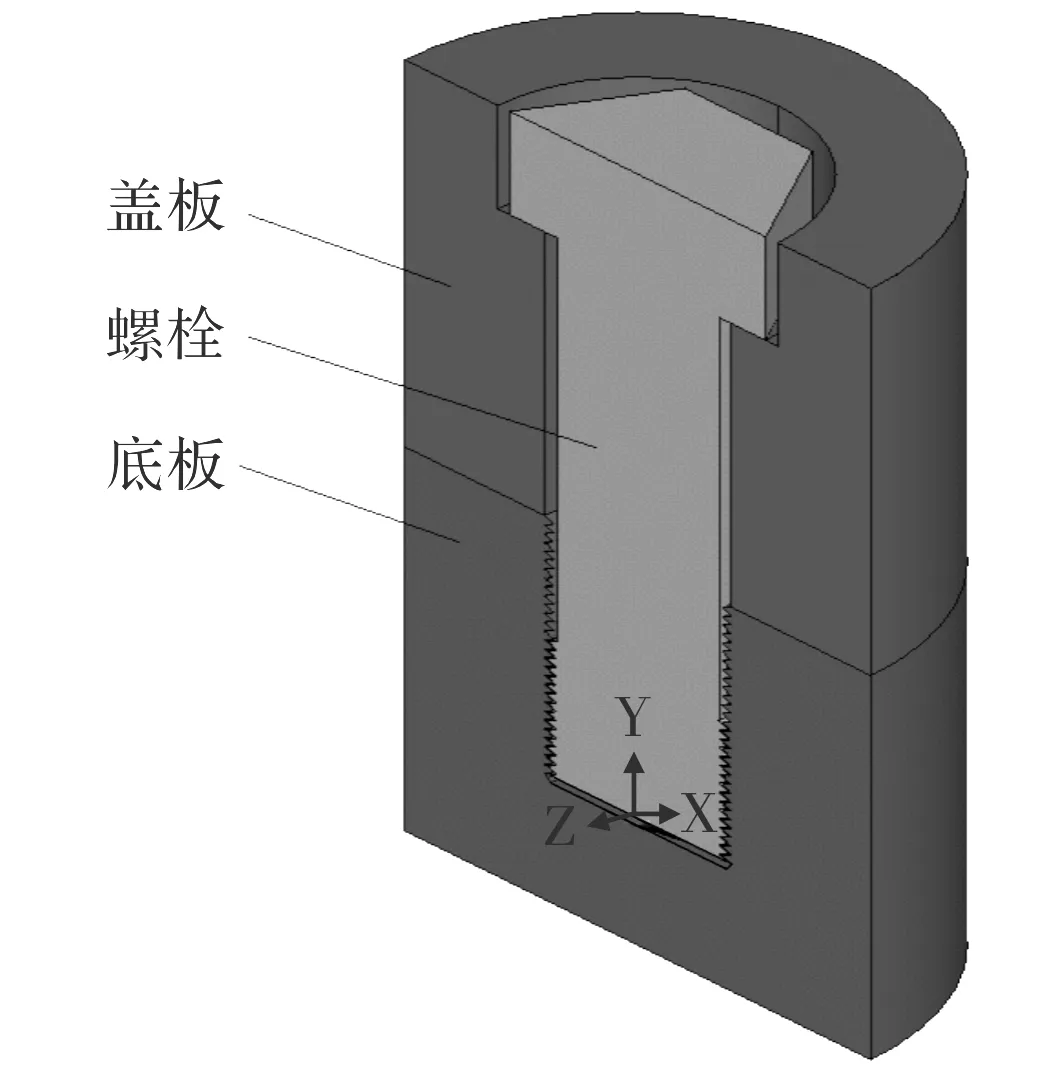

裝配體螺栓連接的主要功能是實現預緊和零部件間的摩擦接觸。圖1為普通M100螺栓連接蓋板與底板的示意圖。螺栓承受預緊力,在螺紋區、螺栓頭與蓋板、蓋板與底板間存在3個摩擦接觸面。

圖1 螺栓連接蓋板與底板模型示意

螺栓裝配時施加預緊力FY=210 kN,裝配后蓋板上表面施加向上的均布載荷q=42 MPa。螺栓模擬分析主要關心的是預緊力和接觸面摩擦引起的螺柱上的應力數據變化、及螺栓預緊力變化等對裝配體整體強度剛度的影響。通過這個模型將對螺栓簡化建模和真實螺紋模型分別計算所產生的螺紋效應和螺栓應力等結果數據進行比較。

(1)實際螺紋模型。實際螺紋模型完全按照真實螺栓螺紋幾何形狀建模(2-D或3-D),與實際相符的模型給出詳盡的螺紋性能,同時螺紋區域進行二次再細分,細密的網格劃分會占用大量的資源。

(2)簡化的螺栓螺紋建模。螺栓的螺紋區域可以用在相應直徑的光滑圓柱面上覆蓋接觸單元來模擬,不需建立詳盡的螺紋幾何模型,是一種快捷簡便的模擬方法。

2 模型的建立

創建由標準M100標準螺栓連接的蓋板和底板模型。總體坐標系原點取螺栓下端圓截面中心,X,Z軸均指向半徑方向,Y軸向上與中心軸重合(圖1)。可以分別用2-D軸對稱單元或3-D實體單元模擬,螺栓、蓋板和底板為雙線性各向同性材料。

2.1 創建螺栓、蓋板和底板模型

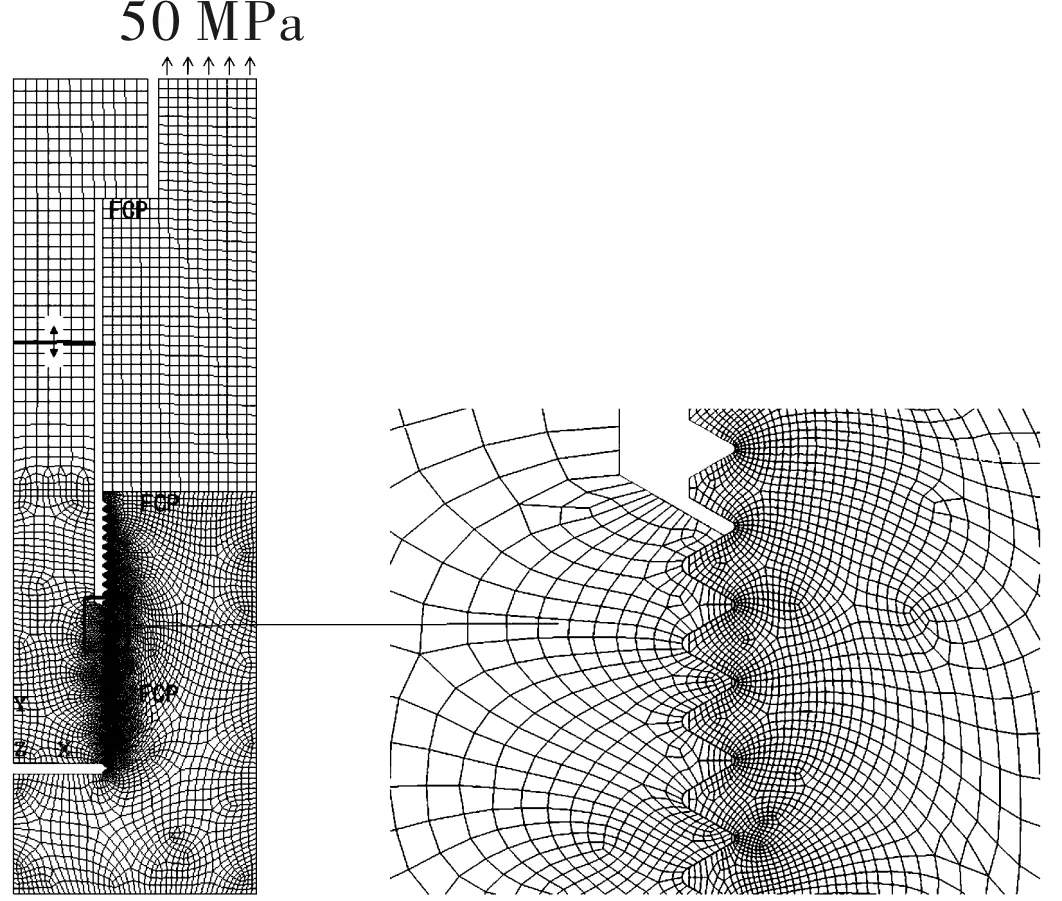

建立螺栓下端有實際螺紋的模型,并建立螺栓下端光滑的模型。M100螺栓長360 mm,標準螺紋外徑100 mm,中徑97 mm,螺紋區長100 mm,節距4 mm,螺紋角60°,蓋板、底板外徑350 mm,厚度分別為220 mm和210 mm。2-D軸對稱單元(plane 8節點183單元)建立的實際螺紋連接模型如圖2所示。取代螺栓下端實際螺紋幾何形狀的是相應直徑的光滑圓柱。2-D軸對稱單元簡化模型如圖3所示。圖2、圖3中FCP指零件間的摩擦接觸面,雙箭頭表示預緊力。

圖2 2-D軸對稱單元實際螺紋連接模型

圖3 2-D軸對稱單元簡化的螺栓連接模型

2.2 建立螺栓預緊力作用截面

預緊力是螺栓連接結構模擬的要素之一。預緊力始終保持作用并傳遞載荷,而一般結構的外載荷對螺栓的作用僅占其總載荷的小部分。預載荷是通過上下板緊固產生,螺栓預緊力是假設把螺柱模型切成兩段、且兩段間互相拉伸模擬的,如圖2、圖3中雙箭頭所示。

在通用FEA分析計算ANSYS軟件中,結構中緊固件如螺栓預緊力可通過兩個步驟施加。先對螺栓進行網格劃分,使用程序語句PSMESH或GUI格式在螺柱上選定的預緊力截面插入專用預緊單元PRETS179;再用程序語句SLOAD或GUI格式施加具體載荷。

2.3 創建接觸對

如圖3所示,依據實際情況,模型中設定了3組摩擦接觸對(FCP)以模擬零件互相接觸面。給定摩擦系數為0.15。2-D軸對稱單元和3-D實體單元模型中接觸區分別用接觸單元CONTA172和CONTA174再劃分;相應目標面用TARGE169(2-D)和TARGE170(3-D)劃分,并設定增強拉格朗日算法。模型中存在螺紋區、螺栓頭與蓋板和蓋板與底板等 3組摩擦接觸對(FCP)。

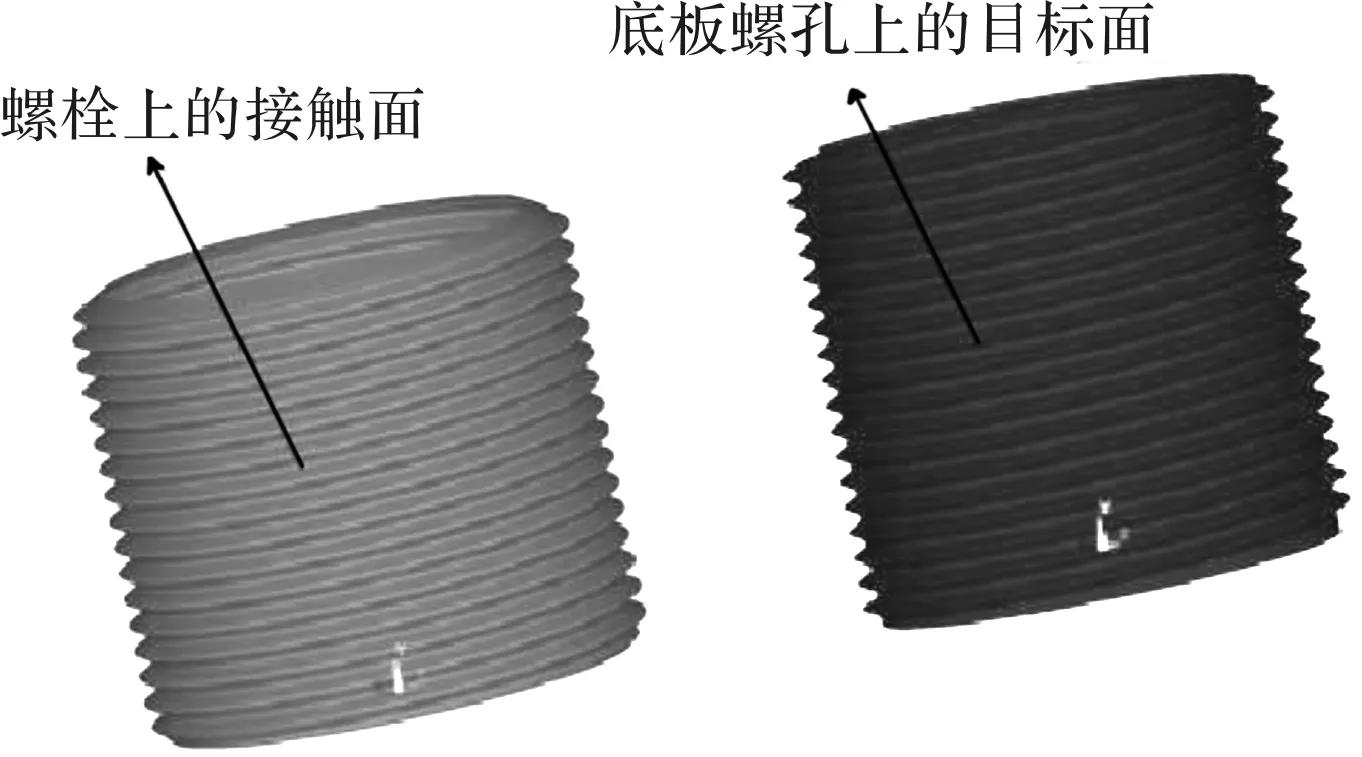

(1)實際螺紋模擬的螺紋區接觸對定義。在螺栓外螺紋面(接觸面)和底板螺孔螺紋面(目標面)之間定義摩擦接觸對。與一般接觸檢測比較,使用表面投影接觸檢測,對被接觸面覆蓋的單元會產生更為準確的響應,實際3-D螺紋模擬的螺紋區接觸對如圖4所示。

圖4 真實螺紋模擬的螺紋區接觸對

(2)簡化建模的螺紋區接觸對定義。直接在螺栓前端圓柱面上生成接觸單元CONTA174(3-D)或CONTA172(2-D),即螺栓上原螺紋區被簡化為相應直徑的圓柱面并設定為接觸單元,接觸區域依據用戶定義的螺紋幾何數據和螺紋區端點參數參與計算。同樣,目標單元TARGE170(3-D)和TARGE169(2-D)在底板螺孔內壁圓柱表面生成,即接觸面和目標面都是用相應位置的光滑圓柱面簡化模擬(圖3)。截面參數程序語句SECTYPE和SECDATA用來定義接觸對參數。

螺栓頭和蓋板間的接觸對、蓋板和底板間的接觸接觸對位置明確,定義相對簡單,如圖2、圖3中兩橫截面FCP處所示,同樣設定使用表面投影接觸檢測。

3 材料特性及邊界條件

3.1 材料特性

螺栓線彈性,彈性模量E=2.0×105MPa,波松比μ=0.3;雙線性各向同性隨動硬化常數,屈服極限σY=450 MPa,切線切彈性模量ET=2.0×104MPa。

蓋板和底板線彈性,彈性模量E=2.0×105MPa,波松比μ=0.3;雙線性各向同性隨動硬化常數,屈服極限σY=280 MPa,切線彈性模量ET=2.0×104MPa。

3.2 邊界條件和載荷

底板底面各向固定,工況1施加螺栓預緊力FY=256.446 kN;工況2在蓋板頂面再施加向上的均布力q=42 MPa。通用有限元軟件ANSYS求解選項中激活大變形效應,分兩載荷步完成非線性靜態求解。

4 結果分析

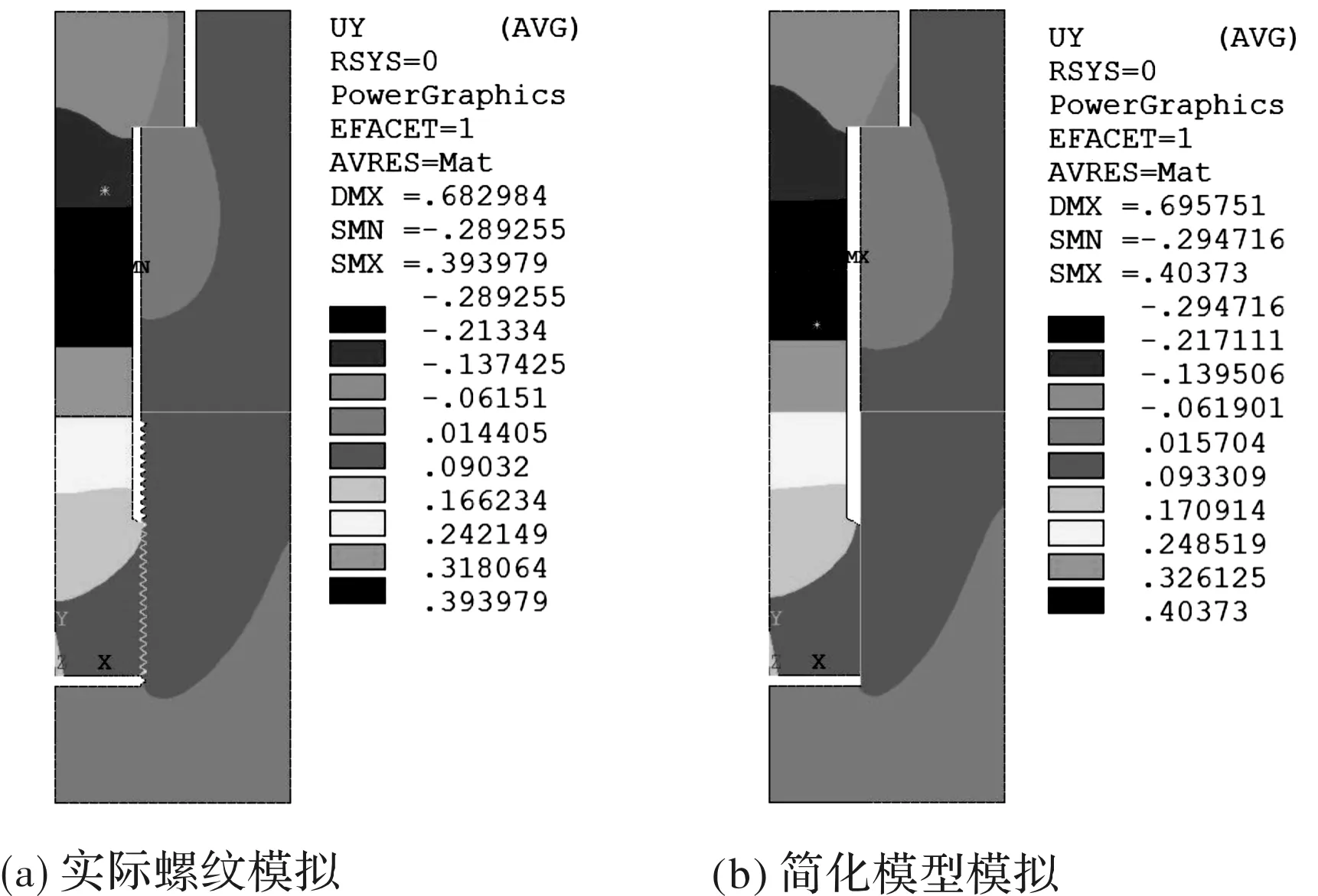

4.1 軸向位移

螺栓受拉產生的軸向位移(UY)的效果如圖5所示(2-D模型結果)。對比圖5中兩種方式的軸向位移(UY)的最大值和最小值誤差分別為2.4%和1.9%。

圖5 2-D 軸對稱單元模型軸向位移(UY)

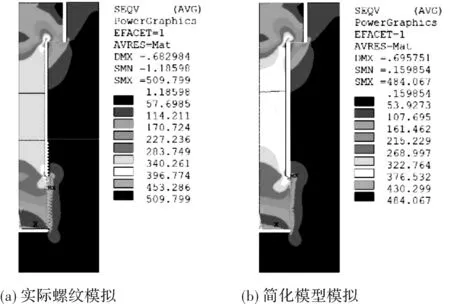

4.2 Von Mises應力

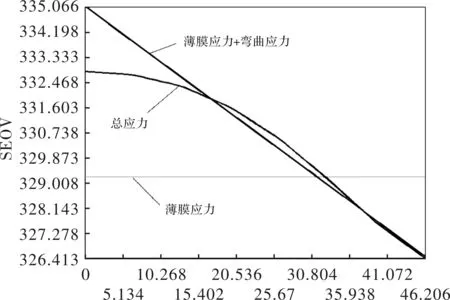

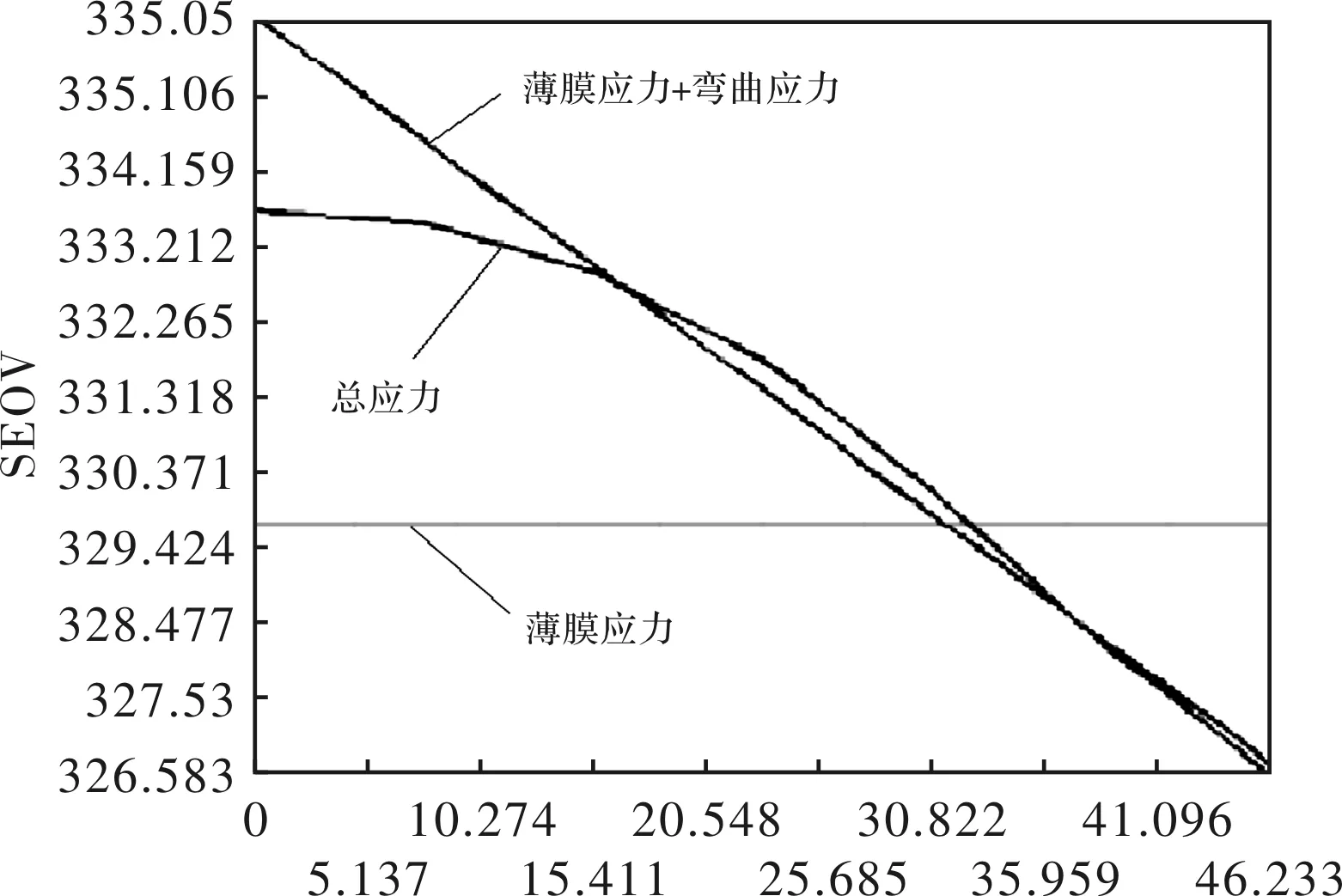

圖6所示為 2-D 軸對稱單元模型Von Mises應力圖,螺栓上Von Mises應力的分布、大小相似。對比圖6應力云圖,兩種方式產生的Von Mises應力最大值都在螺紋接觸區上端,誤差約為5.0%。在螺栓截面尺寸變化最大的螺柱根部節點Von Mises應力值相差約為2.5%。自總體坐標原點截取Y=280 mm螺栓截面,對該截面圓心到圓周的半徑上作應力等效線性化(Linearized Stress)處理,對應各應力分布曲線如圖7、圖8所示。同樣可看出,相同位置上兩組各對應數據相差很小。

圖6 2-D 軸對稱單元模型von Mises應力

圖7 實際螺紋模擬Y=280 mm截面應力沿徑向分布的應力線性化曲線

圖8 簡化模型模擬Y=280 mm截面上沿徑向分布的應力線性化曲線

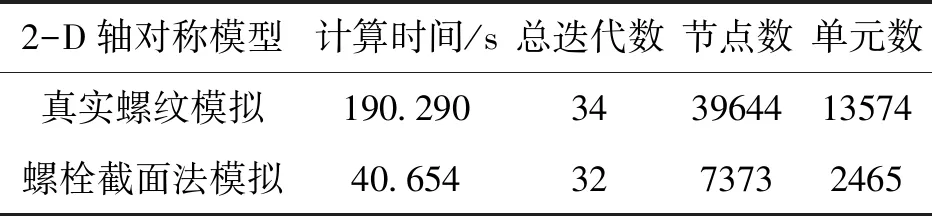

4.3 計算時間比較

在DELL Precision T7600工作站上運行時間比較如表1所示。

表1 運行工作時間表

如果對上述模型用3-D實體單元處理,做同樣精度分析,真實螺紋模擬需劃分實體單元約1 200 000個,其中接觸和目標單元120 000個;而簡化的螺栓截面法模擬需劃分實體單元約74 000個,其中接觸和目標單元5 500個;計算時間前者是后者的10多倍。

5 結束語

螺栓螺紋區及螺柱的模擬可以通過螺栓簡化建模方式實現。本文通過對兩種方式的結果數據比較研究,充分顯示出了螺栓簡化建模方法的有效和簡易性。尤其是在需要建立3-D模型、有多個螺栓連接的且需考慮螺栓預緊力的大型復雜裝配體模擬過程中,相對處理實際模型其效率具有明顯優勢。