改性莫來石陶瓷空氣預熱器的研發與應用

李國志

(中國石化荊門分公司,湖北荊門 448039)

加熱爐排煙溫度是影響加熱爐熱效率的主要因素之一。加熱爐余熱回收系統能高效、穩定、長周期運行是降低排煙溫度的主要措施[1]。目前,困擾加熱爐余熱回收系統的主要問題是含H2S煙氣低溫露點腐蝕,在實際工作中應對的方法主要是提高加熱爐的排煙溫度,這樣勢必導致加熱爐效率降低。

為解決煙氣露點腐蝕問題,嘗試了各種材質空氣預熱器,從金屬涂層、玻璃板到鑄鐵板,但要徹底消除露點腐蝕,應直接選擇可靠的抗露點腐蝕材料[2]。雖然搪瓷管、鑄鐵板等耐煙氣露點腐蝕能力比普通碳鋼有很大的提高,但不論是普通碳鋼或鑄鐵材料,都會與煙氣中的稀硫酸產生化學反應,輕者使空氣預熱器傳熱面發生粘灰堵塞,嚴重時,會使空氣預熱器的傳熱面腐蝕穿孔,使空氣預熱器失效[3]。為此,中國石化荊門分公司和中國石化洛陽技術中心共同研發了改性莫來石陶瓷空氣預熱器,并在前者加熱爐上進行了工業應用。

1 改性莫來石陶瓷空預器技術研發

1.1 改性莫來石陶瓷特性

莫來石陶瓷指主晶相為莫來石的陶瓷。莫來石是A12O3—SiO2系中唯一穩定的二元化合物,組成可在3 A12O3·2 SiO2~2 A12O3·SiO2間變化,即A12O3含量可在71.8%~77.3%(w)范圍內波動[4]。

普通莫來石陶瓷以鋁硅酸鹽系天然礦物作為主要原料,采用在燒結過程中使之莫來石化的反應燒結法或先合成莫來石再成型燒結的方法制成。因原料純度低、雜質含量高,制品中有相當數量的玻璃相,致使其力學、熱學性質較差,使莫來石陶瓷在高溫下的優良性能得不到充分發揮[5]。

實際上,由于莫來石陶瓷的導熱率偏低,用來研發陶瓷空氣預熱器還有不足之處,因此在莫來石中添加碳化硅來提高陶瓷的導熱率。碳化硅陶瓷具有強度高、導熱系數大、抗震性好、抗氧化、耐磨損、抗侵蝕等優良性能,是一種優質陶瓷材料[6]。碳化硅陶瓷的缺點是斷裂韌性較低,即脆性較大。因此以莫來石結合碳化硅制成的陶瓷可改善單體材料的韌性和強度,并提高材料的導熱率。

另外,改性陶瓷屬于無機材料,具有良好的化學穩定性(耐腐蝕性)和耐磨性能,是一種超強的抗酸腐蝕材料,是用來研究開發加熱爐冷凝式空氣預熱器的理想材料,其物理及耐腐蝕性能見表1,化學成分見表2。因此從技術上來說,用改性莫來石陶瓷材料開發冷凝式空氣預熱器技術可行。從制造成本考慮,陶瓷空氣預熱器成本大約為0.10萬~0.13萬元/m2,是鑄鐵板式空氣預熱器造價的1/2~2/3,經濟性優良。

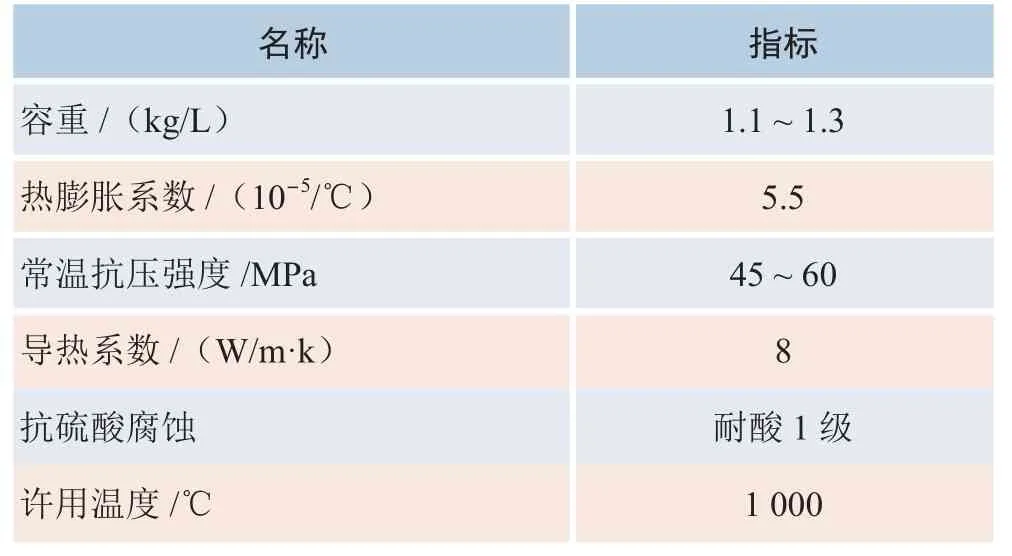

表1 改性莫來石陶瓷物理及耐腐蝕性能

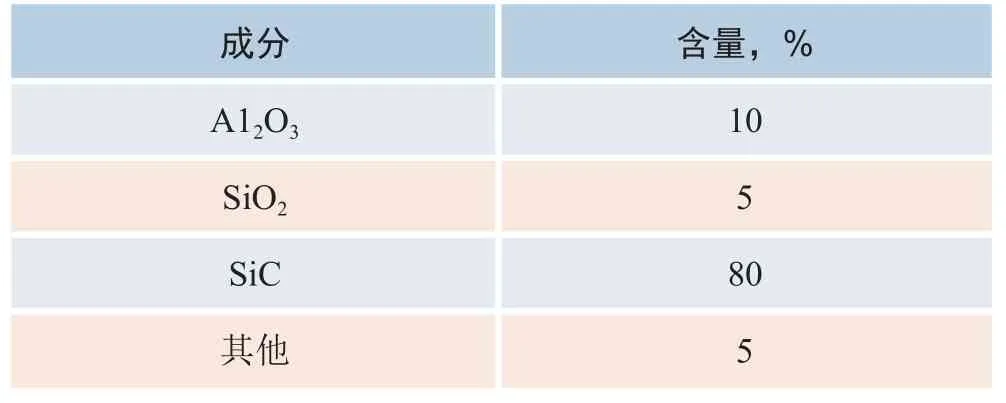

表2 改性莫來石陶瓷化學成分

通過研究不同成分莫來石陶瓷的導熱系數,確定空氣預熱器陶瓷傳熱芯體的成分為“莫來石+碳化硅”,其導熱系數為7.5 W/m·k,是普通莫來石陶瓷(導熱系數為1.6 W/m·k)的4倍多,更加有利于煙氣和空氣的換熱。

1.2 新型改性莫來石陶瓷空氣預熱器結構及性能

新型改性莫來石陶瓷低溫空氣預熱器是以改性莫來石陶瓷(莫來石+碳化硅)材料為傳熱芯體單元研制的新一代抗低溫腐蝕空氣預熱器。

1.2.1 結構

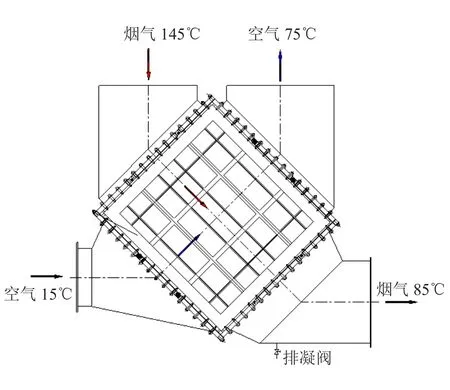

通過CFX數值模擬分析計算,優化確定改性莫來石陶瓷低溫換熱器的結構,然后在試驗裝置上進行小型改性陶瓷低溫換熱器熱態試驗,評價其傳熱性能、抗腐蝕性能、密封效果和除垢能力。在試驗分析的基礎上,優化設計出改性莫來石陶瓷低溫換熱器。改性莫來石陶瓷低溫換熱器屬于間壁傳熱的范疇,采用蜂窩式換熱結構,使陶瓷空氣預熱器的強度得到很大提高;采用間壁式氣—氣換熱結構,使冷凝式陶瓷空氣預熱器的結構大為簡化,操作簡便。換熱芯體由若干塊長方體型改性莫來石陶瓷塊重迭而成,每個改性莫來石陶瓷傳熱單元沿軸向與徑向開有若干排相互垂直的小孔,形成兩種不同流體的通道。每兩塊傳熱單元體之間用高溫膠泥粘接以保證軸向、徑向兩組流道內的流體互相不滲漏。兩組流道為簡壁結構。熱煙氣從每一換熱塊的軸向流過,與流過徑向流道的冷空氣進行換熱,從而達到預熱空氣的目的。兩端管板與改性莫來石陶瓷芯體通過軟性密封材料相連接。工業應用試驗陶瓷空氣預熱器外形結構見圖1。

圖1 工業應用試驗陶瓷空氣預熱器

1.2.2 性能

陶瓷空氣預熱器的各項技術指標:

工作最佳空氣流速為14~18 m/s,煙氣流速為14~18 m/s;換熱系數K為26~30 W/(m2·K);空氣側壓降為400~700 Pa,煙氣側壓降為250~450 Pa;最低排煙溫度為85℃。

改性陶瓷低溫換熱器的換熱性能與流道孔有緊密關系,換熱系數隨流道孔流速的增大而增大,壓降也隨之增大。

小型冷凝式陶瓷空氣預熱器熱態試驗結果表明,陶瓷空氣預熱器的設計緊湊,密封良好,綜合傳熱系數高。

由于改性莫來石陶瓷材料具有很強的耐酸腐蝕性能和耐磨性能,適用于低溫煙氣與空氣的換熱。在避免煙氣露點腐蝕和回收煙氣低溫顯熱的同時,還能部分回收含酸水蒸氣的汽化潛熱,可使加熱爐的熱效率進一步提高,達到深度節能的目的。由于低溫段已經處于煙氣露點腐蝕環境中,陶瓷傳熱芯體一側會有酸液凝結,為了保證設備可靠、安全運行,需要對陶瓷空氣預熱器煙氣出口端進行防腐蝕處理,并設有冷凝液排放閥門。

1.2.3 創新性

改性莫來石陶瓷低溫空氣預熱器創新性體現為:

1)利用非金屬陶瓷材料,采用蜂窩間壁結構,冷凝式空氣預熱器技術,回收煙氣中的水蒸汽的汽化潛熱。

2)具有很強的抗腐蝕能力,可在酸性煙氣和酸性冷凝液環境中安穩運行。

3)非金屬陶瓷材料有成本優勢,性價比較高,有利于大批量推廣應用。

2 應用效果

目前,荊門分公司系統瓦斯H2S含量較高,平均在150 mg/m3。加熱爐余熱回收系統低溫段排煙溫度在130℃左右。若系統瓦斯H2S含量波動頻繁,加熱爐余熱回收系統低溫段運行溫度則在煙氣酸露點臨界點或以下運行。加熱爐余熱回收系統低溫段極易產生露點腐蝕,導致因腐蝕穿孔而失效,造成加熱爐余熱回收系統不能長期、穩定運行。同時130℃以下低溫煙氣的余熱也未被充分利用,爐效也不能進一步提升。

為此,2017年11月在酮苯裝置聯合加熱爐煙氣余熱回收系統上應用改性莫來石陶瓷低溫空氣預熱器。酮苯裝置加熱爐余熱回收系統原結構為采用兩段組合式的空氣預熱器,高溫段為熱管,低溫段為搪瓷管。利用現有余熱回收裝置中的“搪瓷管段”位置安裝“改性陶瓷低溫換熱器”,保持高溫段熱管不變,盡量減少改造工程量。2017年12月10日投用,改造后酮苯裝置加熱爐煙氣進入空氣預熱器的溫度為150℃,經過高溫段熱管空預器,進入低溫段陶瓷空預器的溫度為130℃,在陶瓷空預器中與常溫空氣進行換熱,煙氣溫度由130℃再降至85℃后經引風機排至煙囪。空氣溫度由15℃(常溫)升至70℃,在進入高溫段預熱至95℃。煙氣溫度由115.9℃降低至85℃,加熱爐實際熱效率提高2百分點。改造主要設備投資共計60萬元。表4為酮苯裝置加熱爐空氣預熱器設計參數,表5陶瓷空氣預熱器性能參數。

表4 酮苯裝置加熱爐空氣預熱器設計參數

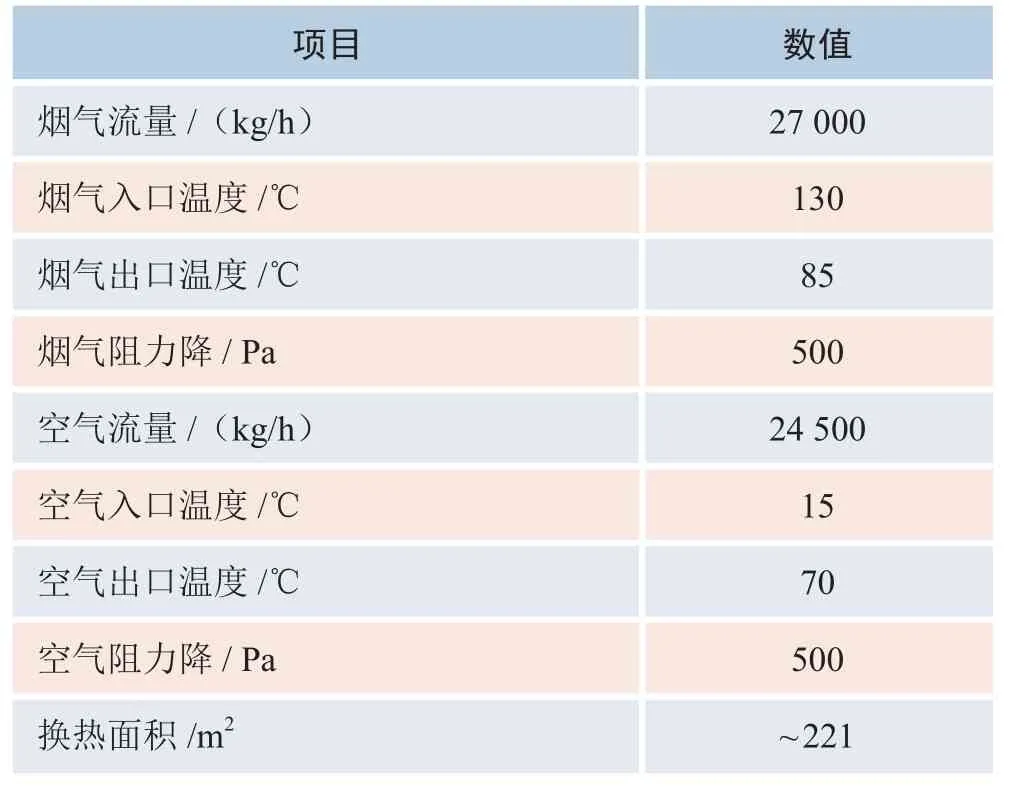

表5 陶瓷空氣預熱器性能參數

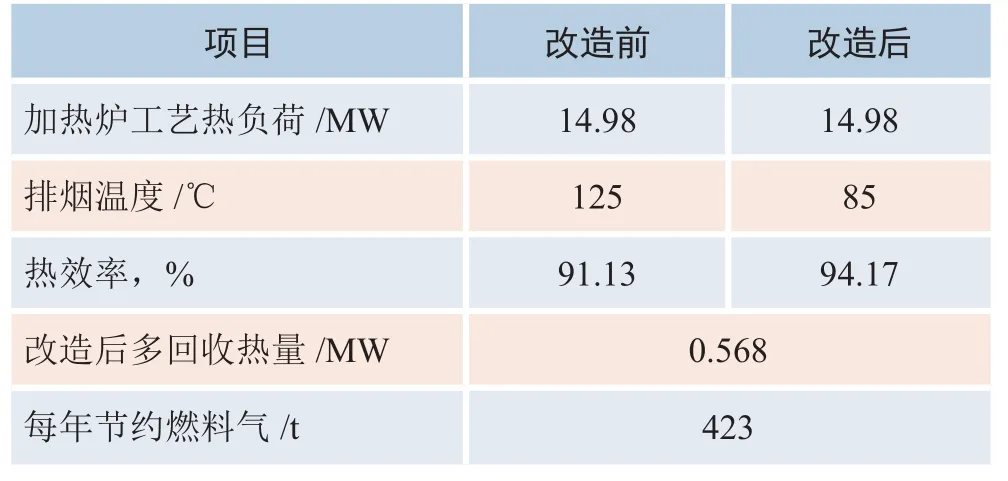

投用正常后,2017年12月對酮苯裝置加熱爐余熱回收系統進行了初步標定,標定結果見表6。

酮苯裝置加熱爐進行節能改造后,在解決低溫段露點腐蝕問題的同時,爐效提升2.6%,排煙溫度降低40℃,多回收熱量0.586 MW,每年可節約燃料氣(以年運行8 400 h計)423 t,以燃料氣價格2 162.13元/t計算,每年可增加經濟效益91.458萬元。另外由于減少燃料消耗,酮苯裝置加熱爐每年減少二氧化碳排放量約1 269 t,經濟效益和社會效益十分顯著。投資回收期約7.9個月。

表6 酮苯裝置加熱爐余熱回收系統節能情況

3 結論

新型改性莫來石陶瓷低溫空氣預熱器換熱技術首次在荊門分公司加熱爐空氣預熱器低溫段使用,使用效果良好。改性莫來石陶瓷低溫空氣預熱器具有優良的傳熱能力和耐酸腐蝕能力,可以在100℃以下甚至更低的排煙溫度下安全運行,解決了困擾加熱爐空氣預熱器低溫段露點腐蝕問題。