RIC-200催化劑末期運行優化研究

任紅鋒

(中國石化揚子石化有限公司,江蘇南京210048)

對二甲苯(PX)是產量和規模均較大的重要有機化工原料之一,用途廣泛。生產對二甲苯的芳烴裝置一般包含石腦油重整、歧化、抽提、吸附分離、異構化、二甲苯分離等單元,其中重整反應、歧化反應、異構化反應中均有一定的對二甲苯組分生成。異構反應生成的對二甲苯組分占對二甲苯產量的60%以上,因此,在對二甲苯生產中,異構化單元的作用舉足輕重。

某公司芳烴裝置是以對二甲苯為主產品的裝置,采用乙苯轉化型異構化催化劑RIC-200,于2012年裝填,2015年4月進行了催化劑再生,至2016年8月已運行四年半,處于催化劑運行末期。

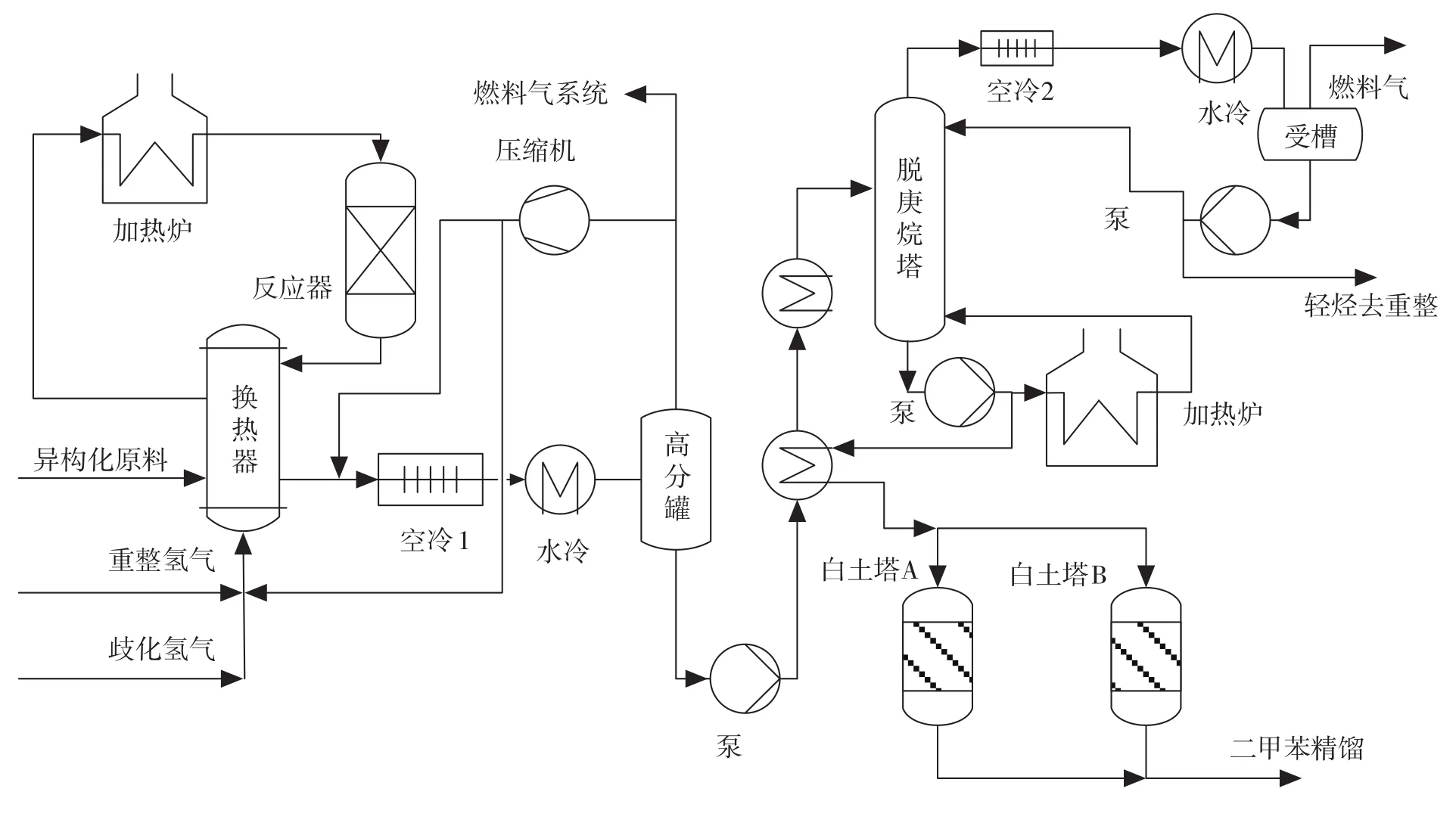

1 異構化單元工藝流程

某芳烴異構化單元包括反應系統和分餾系統,詳見圖1。異構化反應進料來自吸附分離裝置異構化進料緩沖罐,經泵加壓后與反應進料/高分罐底料換熱器換熱,與循環氫(含補充氫)一起進入反應進/出料換熱器換熱后進入反應進料加熱爐,加熱至反應溫度后進入反應器進行反應。反應出料依次經反應進出料換熱器換熱、空冷器/后冷器冷凝冷卻,達到所要求的工藝溫度后送入高分罐分離,罐頂部出來的氣體一部分送往燃料系統,大部分則進入循環氫壓縮機增壓后作循環氫使用。高分罐底部的液相經泵加壓后,依次與反應進料/高分罐底料換熱器、脫庚烷塔進出料換熱器、吸附進料換熱器換熱后進入脫庚烷塔分離。

脫庚烷塔內物料經過分離后,塔頂氣相經空冷器和水冷器冷凝進入塔頂受槽。受槽內不凝氣體在壓力控制下送燃料氣系統;受槽內液相一部分由回流泵打回塔內,另一部分由采出泵送脫戊烷塔。脫庚烷塔塔底泵抽出部分去加熱爐獲得再沸熱量,另一部分經白土塔處理后去二甲苯分餾裝置。

2 異構化單元存在的問題

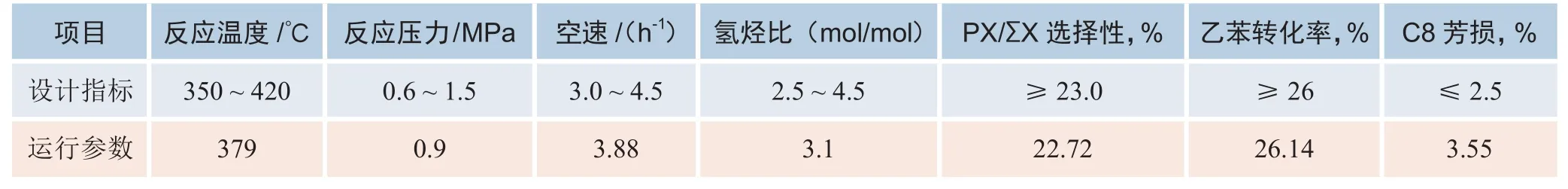

某芳烴裝置異構化催化劑為RIC-200型催化劑,經過四年多運行,催化劑處于末期運行狀態,其性能明顯降低,如表1所示。

圖1 異構化裝置流程

表1 某裝置RIC-200型催化劑性能對比

由表1可以看出,與RIC-200運行初期相比,2016年8月裝置運行末期異構化裝置高分液中PX濃度降低幅度約2.17百分點,同時C8A芳烴損失增加明顯,從運行初期的1.94%增加到3.55%,遠超過2.5%的保證指標;EB轉化率從催化劑運行初期的32.76%降低到26.14%,裝置內EB無效循環量增加。與RIC-200催化劑再生初期相比,2016年8月以來,RIC-200催化劑性能降低明顯。催化劑性能降低造成的影響如下:

1)異構化C8A芳烴損失增加,同等異構化負荷下,外補的C8A物料增加,加大了裝置生產成本壓力。

2)異構化EB轉化率降低,一方面造成反應產物中PX含量降低,同等異構化負荷下,PX產品產量降低;另一方面造成EB組分在吸附/異構化/二甲苯分餾回路中循環量和能耗增加。

3 異構化反應參數優化

3.1 催化劑更換

綜合考慮異構化催化劑運行狀況、運行周期后,某芳烴裝置擬在2017年裝置檢修期間,利用RIC-270催化劑更換已處于末期的RIC-200催化劑。自2016年8月計算,RIC-200催化劑尚有約10個月左右的運行時間,在這段時間內,應充分發揮催化劑余熱,盡可能為裝置創造效益。

3.2 催化劑運行參數與設計指標對比

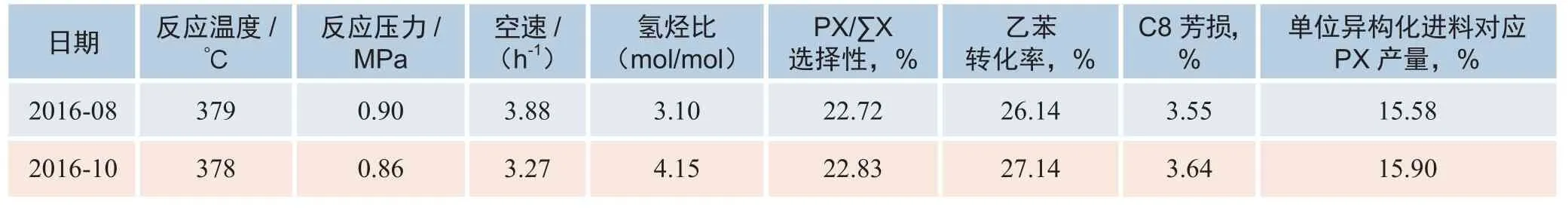

2016年8月RIC-200運行參數與設計指標對比情況如表2所示。

表2 RIC-200催化劑運行參數與設計指標對比

由表2可以看出,根據設計指標,RIC-200催化劑溫度、壓力等反應參數均有較大的調整空間;RIC-200催化劑運行效果相對不理想,PX選擇性一般,C8A芳烴損失較大,結合當時高分液中PX實際含量在16.1%左右,即2016年8月RIC-200催化劑實際運行水平遠低于設計預期。

3.3 催化劑優化可行性分析

3.3.1 異構化反應參數與負荷匹配性對比

2016年10月,在二甲苯裝置吸附負荷降低后,異構化反應高分液中PX含量從8月份的16.1%左右提高到16.5%左右,PX/∑X選擇性率提高,EB轉化率、C8A芳損略有增加,如表3所示。整體來說,單位異構化進料PX產品產量提高0.32百分點,相當于每小時可增產PX 0.62 t。這表明低負荷下異構化參數與負荷的匹配優于2016年8月高負荷下異構化參數與負荷的匹配。綜合考慮2016年8—10月異構化裝置運行數據,并與異構化催化劑標定參數進行對比,說明通過優化催化劑反應參數,使溫度、壓力等反應參數與異構化負荷相匹配,提升了異構化裝置經濟性。

表3 RIC-200催化劑不同時期運行情況對比

3.3.2 異構化反應參數優化原理

高收率、高PX選擇性是異構化裝置操作的目標。在催化劑運行初期,在特定負荷下,通過調整反應溫度、壓力,使之與負荷匹配,可使異構化C8A收率、PX選擇性均處于相對較為理想的水平。隨著催化劑運行時間的增加,催化劑積碳增多,PX選擇性降低,此時必須提高反應溫度以提高異構化反應的PX選擇性;同時反應溫度提高會加劇異構化副反應速度,造成催化劑積碳速度增加,需通過適當提高異構化反應壓力來抑制催化劑積碳。異構化反應壓力同時與乙苯轉化率關系密切,提高壓力,乙苯轉化率增加,反應產物中C8烷烴增加,同時裂化副反應增加,C8A芳烴損失增加。也就是說,不同時期,與同一負荷匹配的溫度和壓力參數不同,這是一個不斷摸索調優的過程。

一般來說,提高異構化反應溫度能夠提高反應產物中PX含量,但同時副反應增加,異構化反應C8A收率會有所降低。在保持異構化C8A收率相對穩定的前提下,提高異構化反應苛刻度,可改善吸附進料組成,提高吸附分離裝置單位時間PX產品產量;或在保持裝置PX產品產量穩定的情況下,可降低裝置負荷和外購混合二甲苯量。在異構化反應C8A收率穩定的情況下,提高裝置苛刻度可以為裝置帶來效益,當然,這應以不明顯影響催化劑的預期壽命為前提。

劉忠勛等人的研究結果[2]表明,對乙苯轉化型催化劑來說,低C8非芳烴平衡控制非常必要,通常反應出料中C8非芳烴與C8A芳烴的摩爾比應控制在0.08~0.10,在給定的空速和氫烴比下,通過對反應溫度、壓力進行優化,可使反應出料中C8非芳平衡達到預期水平,尤其適用處于運行周期中后階段的C8A異構化催化劑。

受裝置配套所限,采用RIC-200催化劑的某異構化裝置目前沒有配套的歧化C8A進料,導致異構化進料中乙苯質量分數較高,一般在13%~20%之間,超出了10%~12%的范圍,且催化劑運行初期EB含量略低,末期略高。該反應進料容易導致EB在系統內積累,反應產物中非芳烴含量較多,C8環損失較大,直觀表現為異構化脫庚烷塔塔頂非芳烴采出與PX產品采出比較大。針對處于末期的RIC-200催化劑,在反應產物中EB基本無增加的前提下,可通過適當控制C8非芳烴含量,以及高溫匹配低壓的操作方式,提高反應產物中PX含量和芳烴收率,增產目標產品;如EB有明顯增加,則在提溫時必須相應的提高反應壓力,促進EB向非芳烴的轉化。

3.4 RIC-200 催化劑反應參數優化調整

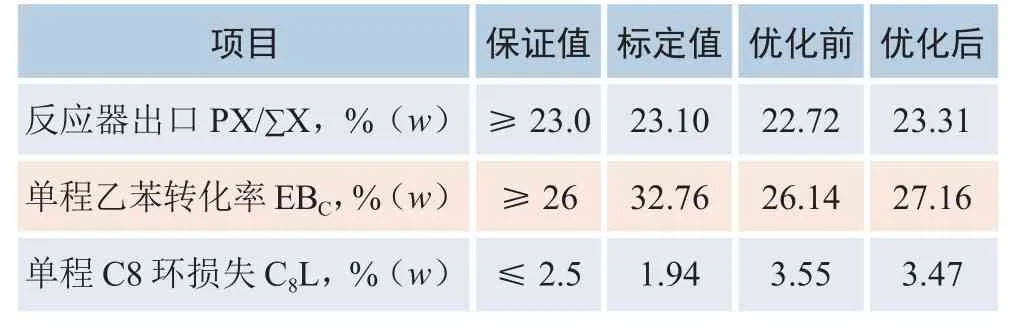

2016年11月,在異構化負荷基本保持在195 t/h左右的情況下,異構化反應溫度從379℃逐步調整至385℃,反應壓力從0.90 MPa逐步調至0.96 MPa,此時異構化反應溫度、壓力與進料負荷的匹配達到較好的狀態。與反應參數優化前相比,在維持異構化C8A損失在3.5%左右的情況下,異構化PX選擇性從2016年8月的22.7%左右提高到目前的23.3%左右,反應產物中對二甲苯含量從2016年的8月的16.10%左右提高到目前的16.68%左右,EB轉化率從26.14%提高到27.16%。反應參數優化前后技術指標對比見表4。

表4 RIC-200催化劑反應參數優化前后技術指標對比

4 RIC-200催化劑反應參數優化后經濟效果

以該異構化單元目前實際進料負荷計算,優化后可增產對二甲苯1.13 t/h,折合混合二甲苯6.1 t,以2016年11月至2017年5月裝置檢修,運行5 000小時計,同樣的PX產品產量下,可節約混合二甲苯3.05萬t;以噸混合C8A和非芳烴差價1 000元計,則可節約裝置原料成本3 050萬元。

5 結論

1)在異構化負荷195 t/h左右時,通過提高異構化溫度至385℃,提高反應壓力至0.96 MPa,異構化反應產物中PX含量提高了0.58百分點。

2)以相同運行負荷計,優化反應參數后,裝置可增產對二甲苯1.13 t/h,降低系統無效循環量,或相當于同等PX產品產量下,可降低吸附/異構化/二甲苯分餾回路負荷,減少外購混合C8 6.10 t/h。