步進式加熱爐步進機構的控制

王華 章霞剛 楊軍

摘? ?要:2013年,新鋼公司新建一條棒材生產線,其鋼坯加熱爐采用了雙蓄熱步進式加熱爐,其爐底步進機構能夠實現正循環步進動作、逆循環步進動作、原地踏步動作、中間保持等待等功能,所有功能均由電液比例閥控制驅動液壓缸動作,每一步距信息通過位移傳感器進行采集并反饋至PLC控制系統,PLC控制系統及時對步距的誤差進行補償,保證步進機構的每一步距準確平穩。

關鍵詞:步進式加熱爐? 比例控制? 步距跟蹤? 誤差補償

2013年新鋼公司新上一條棒材生產線,鋼坯加熱選用了目前冶金行業較為先進的雙蓄熱步進式加熱爐,具有爐形結構合理、燃效比高、出鋼速度快等多項優點,額定加熱能力:170t/h(標準坯,冷裝),最大加熱能力:190t/h(標準坯,熱裝),出鋼頻次為38s,整個系統要求電氣控制精度高、可靠性好,步進機構定位準確,才能保證鋼坯能在規定的誤差范圍內送上出料輥道,出鋼迅速。

1? 爐底步進機械

整個加熱爐的爐底機械由一個水平移動框架、上下移動提升框架、平移液壓缸、提升液壓缸、平移導向裝置、提升導向裝置、平移滾輪、提升滾輪、提升斜軌座以及框架上的動梁立柱等設備組成。爐的鋼坯均勻分布在靜梁上,通過在平移框架上動梁的步進運動,使鋼坯在爐內沿爐長方向作步進移動。

爐底機械的平移框架和提升框架采用液壓缸驅動,由電液比例閥控制液壓缸動作實現正循環步進動作、逆循環步進動作、原地踏步動作、中間保持等功能,安裝在液壓缸(升降缸和平移缸)上的線性位移傳感器監測每一次移動的距離,保證了坯料在爐內位置的精度。

平移行程:270mm,升降高度:200mm。

2? 液壓系統

液壓泵組選用5套(4用1備)恒壓變量柱塞泵,泵的輸出流量始終與液壓系統的需求相匹配,以適應執行機構的速度變化,減小系統發熱量,并能適應不同設備同時運行的動作響應。為保證液壓系統的連續工作狀況,采用合理配置在線備用泵,泵組配有減震裝置,并在各油泵口處配有卸荷及限壓保護閥組和設置油泵允許工作檢測元件。系統配置獨立循環系統,采用過濾器和板式冷卻器及在線電加熱器對流體介質進行循環過濾及冷卻或加熱,可長期保證油箱內流體介質的清潔度及正常溫度。

3? 控制閥組

用于控制執行機構運行動作的控制閥組及系統安全閥組分別集中設置在液壓站內的閥臺油路塊上。

步進機構升降控制:步進梁升降控制閥組主要由電液比例換向閥和輔助閥件(平衡閥等)組成,控制并聯升降液壓缸驅動步進機構升降的緩啟緩停平穩運行及輕托輕放爐內鋼坯,并可防止失控下滑。PLC按控制曲線輸出模擬量控制信號,經比例放大器驅動比例閥的動作。

步進機構進退控制:進退控制閥組主要由電液比例換向閥和輔助閥件組成,控制平移液壓缸驅動步進機構進退的緩啟緩停平穩準確運行,并可抑制高壓沖擊和漂移。PLC按控制曲線輸出模擬量控制信號,經比例放大器驅動比例閥的動作。

4? 電控系統配置

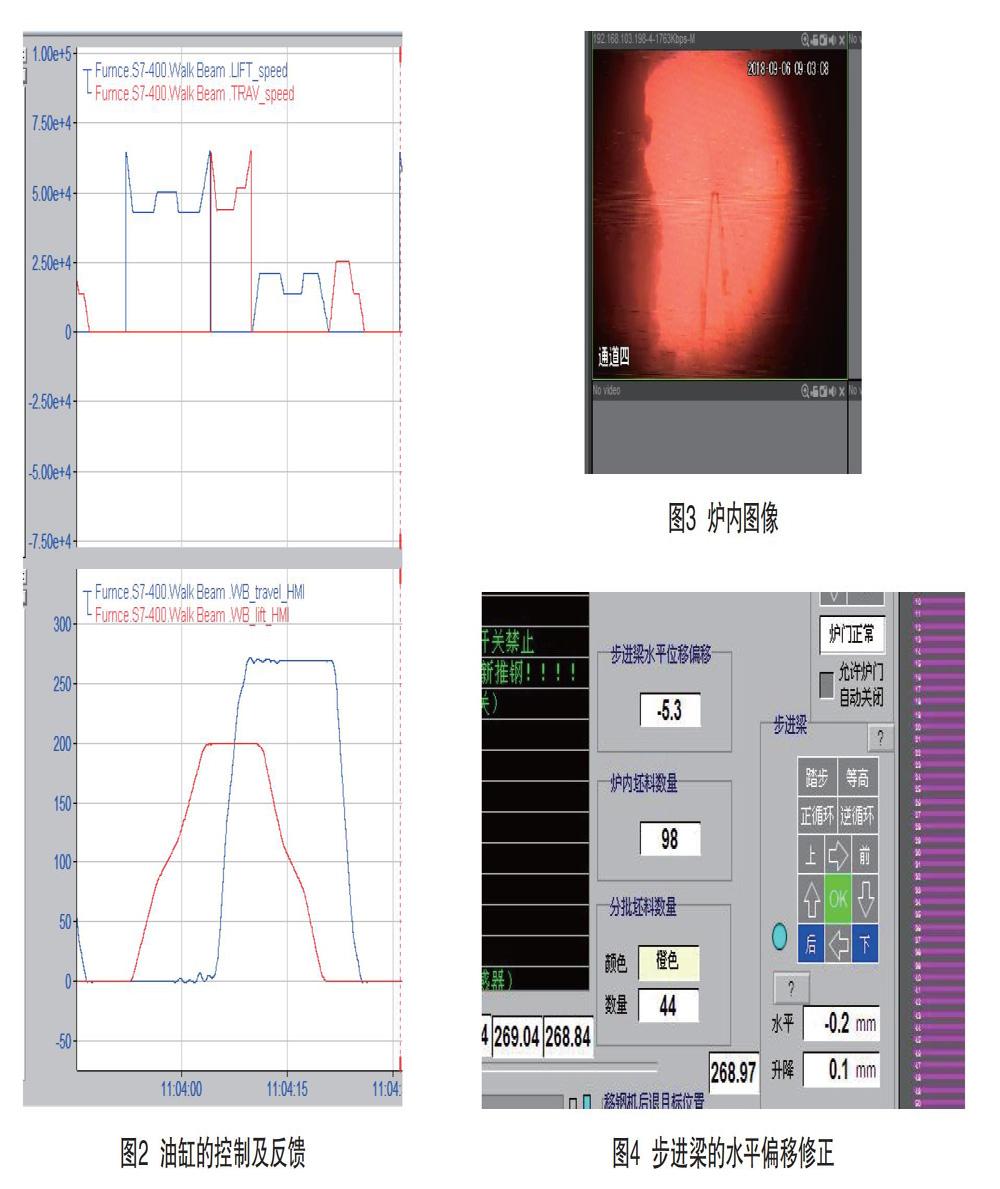

步進機構的控制是爐區自動控制的一部分,步進系統的電控部分由西門子PLC S7-400,輸入、輸出輥道采用西門子變頻器驅動,現場編碼器、比例閥控制,位移傳感器,接近開關等信號由遠程ET-200從站負責完成。

5? 控制功能的實現

爐區的液壓系統運行及監控都通過PLC控制實現(見圖1),液壓系統的手動及自動操作和系統正常及故障顯示都能在計算機的WINCC監控畫面上顯示,所有液壓的檢測信號都接入系統的PLC,在各油泵吸油口處設置了關閉檢測信號,此信號禁止啟動該油泵電機。油箱內設置介質溫度、液面監測、系統油壓極限和過濾器油污檢測,并可自動報警。

加熱爐采用全液壓驅動的步進梁機構。為了保證步進梁準確安全可靠的運轉,在步進梁機構平移及升降液壓缸上,各設置2臺(一用一備)位移傳感器,分別用于步進梁垂直方向的位置檢測和步進梁水平方向位置檢測。

步進梁工作狀態控制分為機旁就地操作方式和集中控制操作方式。

在機旁就地操作方式下,操作人員在加熱爐的裝料操作箱上,操作轉換開關的選擇按鈕的操作,進行手動和單動控制步進梁的平移框架和提升框架的前進、后退、停止、上升、下降、循環各動作的操作。

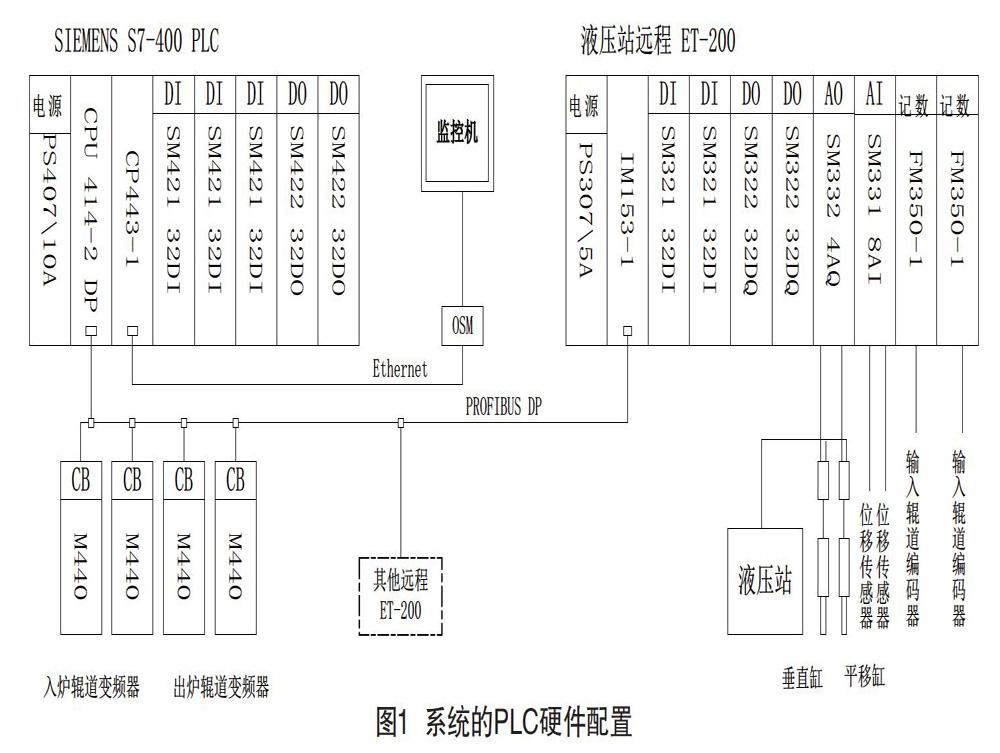

集中控制操作方式下,操作人員在計算機WINCC的HMI操作來單步和自動控制步進梁的平移框架和提升框架的前進、后退、停止、上升、下降、循環各動作的操作。在滿足自動運行條件時,當爐內激光檢測儀檢測到有鋼時,步進梁走完本步循環后停止前進并下降、后退到原位等待出鋼。步進梁的步距為270mm。如果當按下裝料操作臺上的急停按鈕或機旁操作箱上的急停按鈕時,無論是手動、單動、自動任何一種操作方式,這時步進梁都必須停止任何動作(見圖2)。

步進梁的補償控制:步進梁在進退過程中,為了確保每前進一步的準確性以及物料跟蹤的正確性,需要在步進梁前進過程中對步距進行隨時地自動補償。例如標準步距270mm,由于慣性等原因,步進梁在某一步可能實際前進272mm,則在下一步前進時,自動將步距調整為268mm。因此,有效地保證了鋼坯在爐長方向運動步距的準確性、可預見性。

步進梁的人工補償方式:通常情況下,以上所述的補償方式是控制系統的自動補償,對于操作人員是無法直觀的感覺,在操作時,通過爐內攝像頭的影像判斷鋼離輥道距離判斷鋼是否正常上輥(見圖3),在WINCC的HMI上設置一個補償值用于操作人員根據現場情況進行補償修正(見圖4),因為操作人員通過影像看到的偏差是一個累積誤差,所以補償修正值在±10mm的范圍內。

6? 結語

步進機構的控制程序過去近6年的實踐運行,除偶爾現場信號有誤外,其余功能發揮正常,設備運行穩定,各項爐體指標(如出鋼能力,燃效比)都達到設計時的要求,并經歷了坯料來料不符合原設計要求、短期不停變換坯料規格等非常規的工作要求的考驗。

參考文獻

[1] 陳偉鵬.軋鋼加熱爐課程設計實例[M].北京:冶金工業出版社,2015.

[2] 程健. 步進式加熱爐鋼坯運動控制研究[D].合肥工業大學,2016.

[3] 韓鈺. 步進式加熱爐液壓系統分析及節能改進[D].燕山大學,2010.