LZ-5G型脫硝劑在催化裂化裝置的工業應用

金 松,宋 陽,李曉光,焦 巖

(中國石油撫順石化公司石油二廠,遼寧 撫順 113004)

催化裂化是煉油工業中重質油輕質化的重要手段。原油中的硫、氮、氧、金屬等雜質主要集中在原油的重質餾分中,催化裂化主要以原油中的重質油為原料[1]。因此,隨著原油趨于劣質化,催化裂化原料中的氮等雜質含量逐漸增加[2]。原料中的部分氮化物在催化裂化反應過程中會沉積在催化劑上[3],在催化劑再生燒焦過程中生成NOx與再生煙氣一起排放到大氣中,導致周邊環境污染[4-5]。由于環保法規的日趨嚴格,按照《石油煉制工業污染物排放標準(GB 31570—2015)》(簡稱排放新標準)要求,工業外排煙氣中NOx質量濃度不大于200 mgm3,因此降低NOx的排放成為必須解決的問題[6-12]。中國石油撫順石化公司1.2 Mta催化裂化裝置外排煙氣處理設施僅有脫硫單元,沒有脫硝單元,隨著裝置原料中氮含量的上升,再生煙氣中NOx含量排放超標。為了滿足排放新標準,該裝置應用山東駿飛化工有限公司生產的LZ-5G型煙氣脫硝劑進行了工業試驗。以下主要介紹LZ-5G型脫硝劑在中國石油撫順石化公司1.2 Mta催化裂化裝置上的工業應用結果。

1 LZ-5G型脫硝劑簡介

LZ-5G型脫硝劑是根據不同金屬的外層電子結構、化合物的晶體構型及其在再生系統中所起的作用,按比例及順序將貴金屬為主的多組分及稀土氧化物負載到改性γ-Al2O3上。在再生反應過程中,使得該劑中含有的貴金屬氧化物促進NOx發生還原反應生成N2,進而降低煙氣中的NOx含量。LZ-5G型脫硝劑的主要物化性質見表1。

表1 LZ-5G型脫硝劑的主要物化性質

2 工業試驗

2.1 原料性質

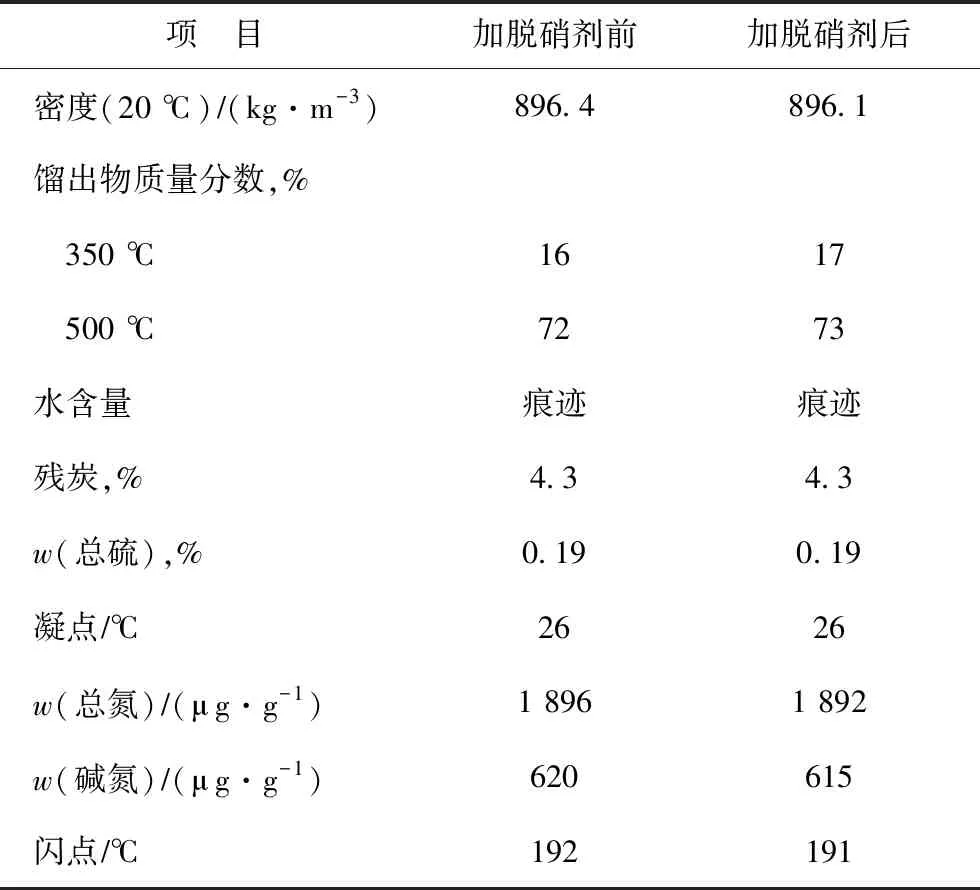

該催化裂化裝置是以大慶原油的減壓蠟油、減壓渣油、焦化蠟油等重質油為原料,加入LZ-5G型脫硝劑前后原料油性質見表2。從表2可以看出:加入LZ-5G型脫硝劑后原料油的密度由896.4 kgm3下降到896.1 kgm3;總氮質量分數由1 896 μgg下降至1 892 μgg,僅降低了4 μgg;殘炭、總硫含量、凝點、閃點等基本不變,說明加入LZ-5G型脫硝劑前后原料油性質基本相同,工業試驗結果具有可比性。

表2 LZ-5G型脫硝劑使用前后混合原料油性質

2.2 LZ-5G型脫硝劑應用過程

LZ-5G型脫硝劑在催化裂化裝置試用70天,利用裝置原CO助燃劑加入設備將LZ-5G型脫硝劑連續加入到再生器中。LZ-5G型脫硝劑的使用分5個階段進行,共使用該劑5.18 t。第1階段為空白階段,裝置在正常開工狀態穩定工況,原料中不加入脫硝劑,標定期為10天;第2階段為試驗性快速加入LZ-5G型脫硝劑階段,防止加入脫硝劑后對裝置操作和產品質量帶來不良影響,時間為10天,每天加入量為100 kg;第3階段為快速加入LZ-5G型脫硝劑階段,時間為10天,每天加入量為160 kg,使系統平衡催化劑中脫硝劑的含量快速增加;第4階段為平衡加入LZ-5G型脫硝劑階段,共22天,每天加入量為60 kg,保證系統平衡催化劑中煙氣脫硝劑的含量穩定;第5階段為調整脫硝效果階段,共18天,每天加入量為70 kg。

2.3 操作條件

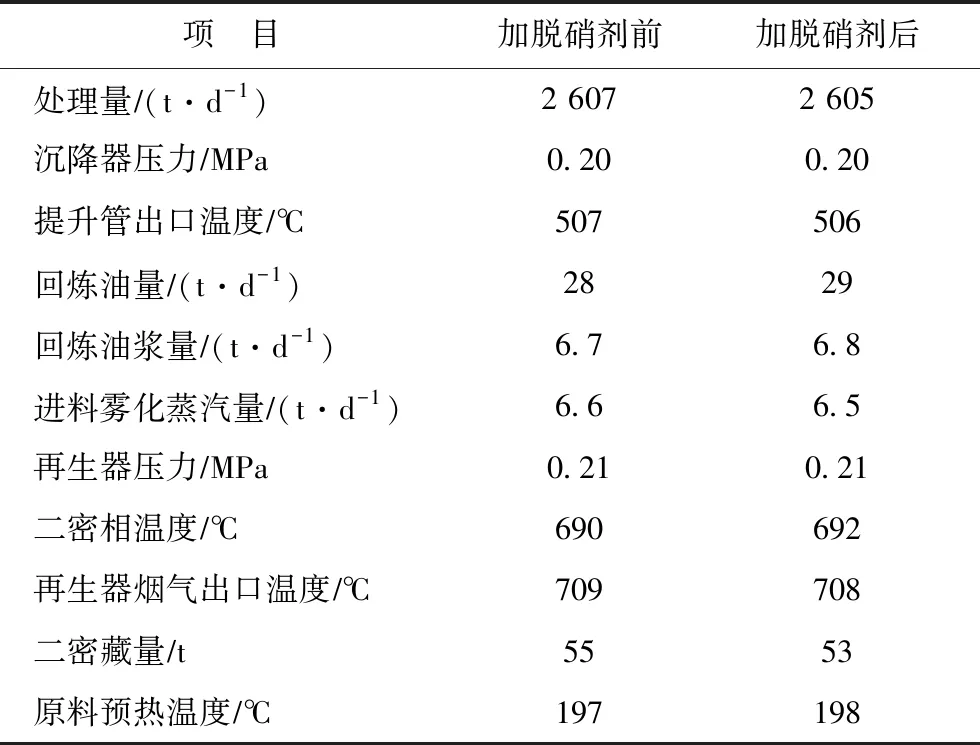

LZ-5G型脫硝劑使用前后主要操作參數對比見表3。從表3可以看出:加入LZ-5G型脫硝劑后裝置處理量由2 607 td下降到2 605 td,僅降低了2 td;原料預熱溫度由197 ℃上升到198 ℃,提高了1 ℃;提升管出口溫度由507 ℃下降至506 ℃,降低了1 ℃;沉降器壓力、再生器壓力不變。表明加入LZ-5G型脫硝劑前后催化裂化裝置的主要操作參數基本不變,工業試驗結果具有可比性。

表3 LZ-5G型脫硝劑使用前后主要操作參數對比

3 結果與討論

3.1 脫硝效果

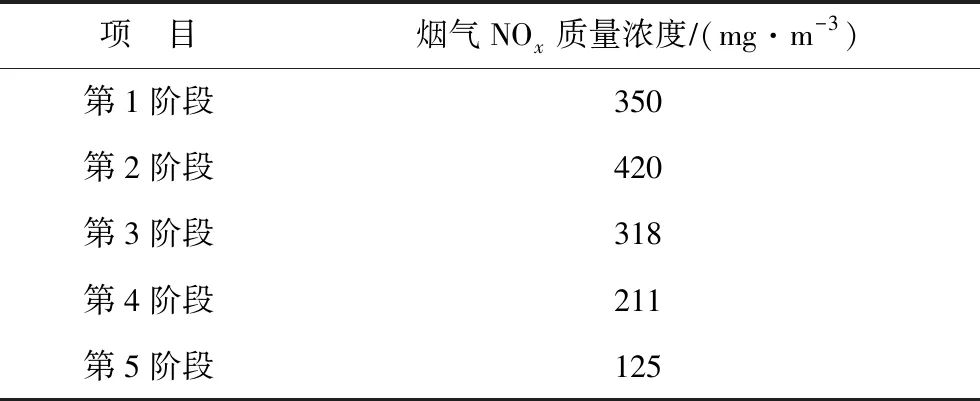

LZ-5G型脫硝劑工業試驗5個階段的脫硝效果見表4。從表4可以看出:在第2階段,煙氣中NOx質量濃度由空白標定的350 mgm3上升到420 mgm3,使用脫硝劑后煙氣中的NOx含量反而上升,原因是使用脫硝劑初期,分子篩催化劑殘留的大量硝基和胺基會較快被脫除,導致煙氣NOx含量迅速上升;在第3階段,煙氣中NOx質量濃度降低至318 mgm3,是因為隨著分子篩催化劑殘氮的降低,脫硝效果逐漸顯現;在第4階段,煙氣中NOx質量濃度降低至211 mgm3,說明脫硝劑在再生器中的分布逐漸均勻,脫硝效果明顯;在第5階段,煙氣中NOx質量濃度降低至125 mgm3,符合國家煙氣排放新標準要求。說明LZ-5G型脫硝劑利用負載金屬和金屬氧化物對 NOx的吸附、活化和反應生成化學性質更穩定的N2,證明了該劑具有良好的脫硝效果。

表4 脫硝效果

3.2 平衡催化劑性質

LZ-5G型脫硝劑使用前后平衡催化劑性質對比見表5。從表5可以看出:使用LZ-5G型脫硝劑后,平衡催化劑的微反活性由61.2%上升至61.4%,提高了0.2百分點;再生劑含碳量、充氣密度、沉降密度、壓緊密度、孔體積等進本不變,而且LZ-5G型脫硝劑試用期間,兩器流化、三旋入口催化劑濃度、油漿固體含量等均未見異常,生產操作平穩,說明加入LZ-5G型脫硝劑后對主催化劑性能無不良影響,該劑通過化學手段對Al2O3進行改性后,其密度接近主催化劑,符合反應-再生系統的操作要求。

表5 LZ-5G型脫硝劑使用前后平衡催化劑性質對比

3.3 產品分布

LZ-5G型脫硝劑使用前后催化裂化裝置產品分布對比見表6。從表6可以看出:加入LZ-5G型煙氣脫硝劑后,汽油收率由48.00%下降至47.64%,下降了0.36百分點;柴油收率由24.50%上升到25.02%,提高了0.52百分點;液化氣收率由14.10%上升到14.22%,提高了0.12百分點;油漿產率由3.18%下降到2.84%,降低了0.34百分點;干氣收率由3.02%上升到3.11%,提高了0.09百分點;焦炭產率由7.00%下降到6.97%,降低了0.03百分點;輕油(汽油+柴油)收率由72.50%上升至72.66%,提高了0.16百分點。可見LZ-5G脫硝劑中不含有毒有害的重金屬組分,使用后不影響主催化劑的活性和選擇性,對催化裂化裝置產品分布無不良影響。

表6 LZ-5G型脫硝劑使用前后產品分布對比 w,%

3.4 汽油和柴油產品性質

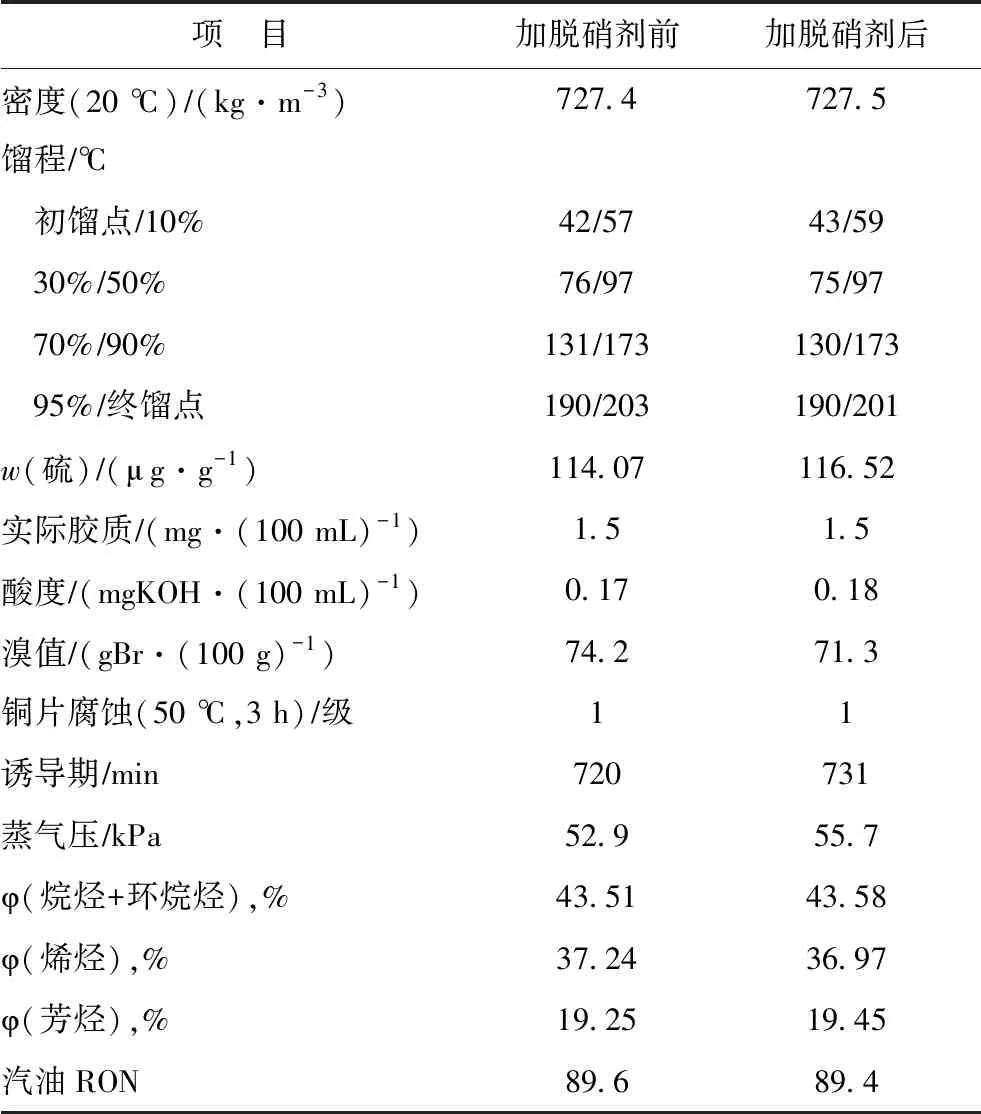

LZ-5G型脫硝劑使用前后催化裂化裝置產出的汽油性質對比見表7。從表7可以看出:加入LZ-5G型煙氣脫硝劑后,汽油密度(20 ℃)由727.4 kgm3上升到727.5 kgm3;汽油RON由89.6下降到89.4;烯烴體積分數由37.24%下降到36.97%;芳烴體積分數由19.25%上升到19.45%;誘導期由720 min上升到731 min。汽油性質基本不變,說明加入LZ-5G型脫硝劑對裝置汽油產品無不良影響。

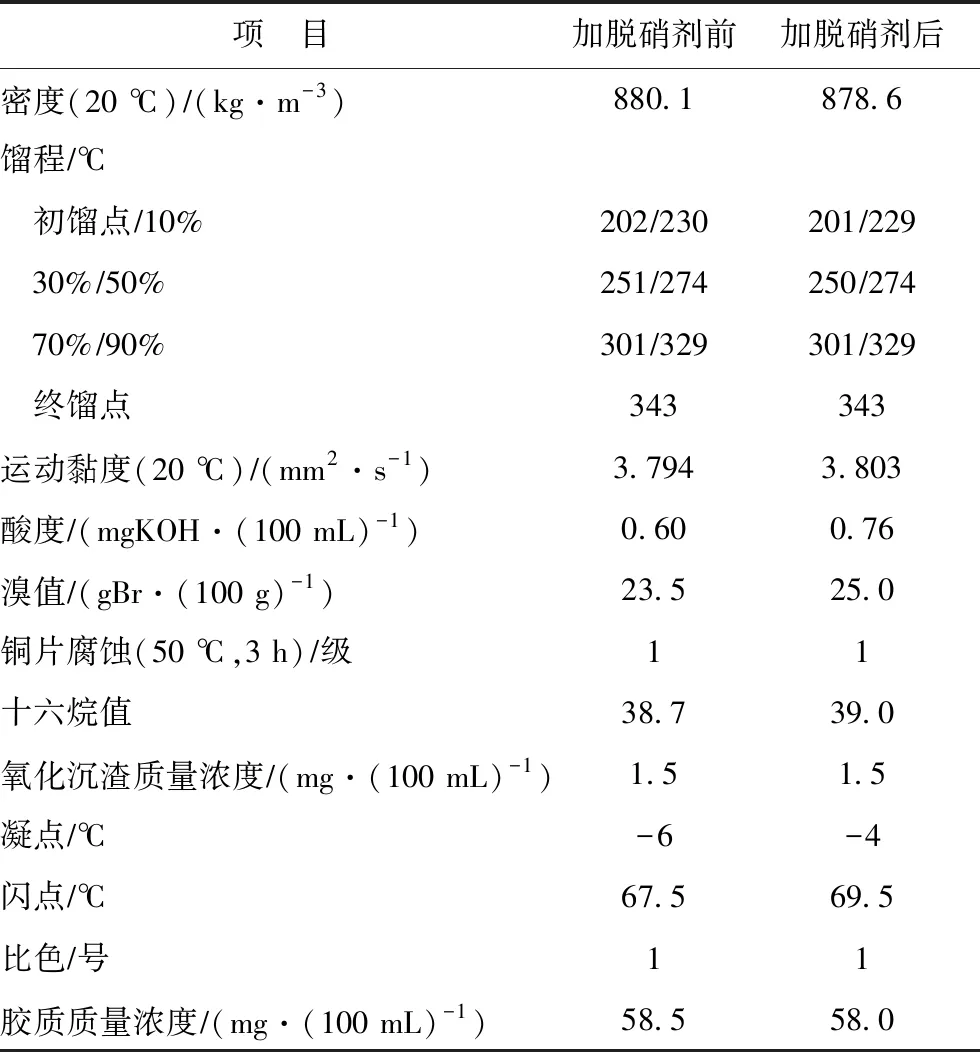

LZ-5G型脫硝劑使用前后催化裂化裝置產出的柴油性質對比見表8。從表8可以看出:柴油密度(20 ℃)由880.1 kgm3上升到878.6 kgm3;十六烷值由38.7上升到39.0;凝點由-6 ℃上升到-4 ℃。說明加入LZ-5G型脫硝劑后,柴油性質基本不變,對裝置柴油產品無不良影響。

表7 LZ-5G型脫硝劑使用前后汽油性質對比

表8 LZ-5G型脫硝劑使用前后柴油性質對比

4 結 論

(1)LZ-5G型脫硝劑在中國石油撫順石化公司1.2 Mta催化裂化裝置上的工業應用結果表明:在原料性質及主要操作條件基本不變的前提下,加入LZ-5G型脫硝劑后,再生煙氣中NOx質量濃度由空白標定的350 mgm3降低至125 mgm3,滿足工業外排煙氣中NOx質量濃度不大于200 mgm3的煙氣排放新標準。

(2)LZ-5G型脫硝劑試用期間,催化裂化裝置操作平穩,平衡催化劑微反活性提高0.2百分點,輕油(汽油+柴油)收率提高0.16百分點,汽油產品研究法辛烷值下降0.2個單位;柴油產品十六烷值提高0.3個單位,對平衡催化劑活性、產品分布、產品質量及性質無不良影響。