新型無動力除塵導料槽改造及應用

鐘昱

摘要:針對湛江電力有限公司燃料系統帶式輸送機及除塵器存在的問題,經過對目前燃料系統多種除塵器調研分析,選用新型無動力除塵導料槽進行改造。介紹了對選用新型無動力除塵導料槽的技術特點,改造實施情況,并分析了改造后的經濟、安全效益。

關鍵詞:輸送機;無動力除塵導料槽;粉塵排放;效益

引言

根據我國《電力發展“十三五”規劃》,雖然到 2020 年,我國煤電裝機比重 將從 59%下降至 55%,但是煤電作為我國發電的主力電源這一基本事實不變。燃煤電廠既是產能大戶,也是污染大戶,其中粉塵排放污染問題十分突出。目前各燃煤電廠在整個燃料輸送過程中抑塵效果并不理想,來煤在從卸到煤倉的整個運轉過程中產生的大量粉塵,嚴重污染現場工作環境,并使沿線設備絕緣水平下降、腐蝕加速,縮短了設備的使用壽命,直接影響到電廠的安全生產及現場工作人員的身心健康。因此,對燃煤電廠輸煤系統粉塵進行有效治理已迫在眉睫。

湛江電力有限公司燃料系統帶式輸送機設備臨海布置,加上大多設備為露天布置,帶式輸送機導料槽已腐蝕嚴重,導料槽密封不好,加上帶式輸送機布袋式除塵器早在已失效,使現場到處粉塵飛揚。另外,導料槽設計不合理,煤流調節裝置常因腐蝕卡死失效,無法調節皮帶落煤流的落點,常導致落煤點不正引起皮帶跑偏。為了保證帶式輸送機安全正常運行和設備現場環境衛生達到環保要求,故需對燃料帶式輸送機導料槽和除塵器進行優化改造。

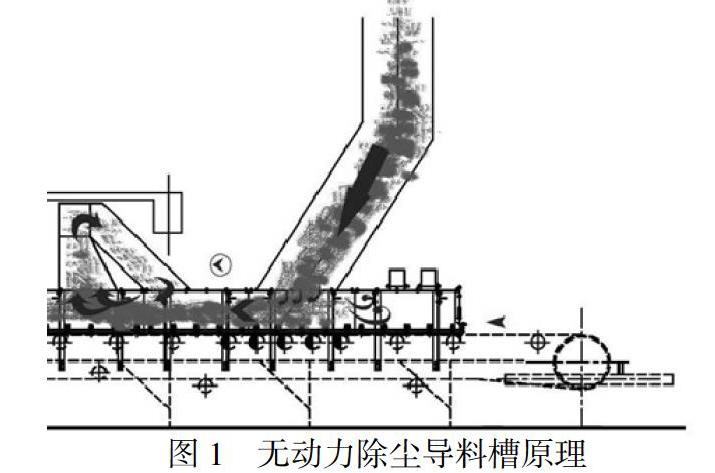

1、無動力除塵導料槽工作原理

無動力除塵導料槽是用于膠帶機輸送技術領域轉運系統的除塵裝置,具有節能、節水的優點,目前絕大多數火電廠帶式輸送機的導料槽都配有靜電除塵器、水浴除塵器等輔助耗能除塵設備,隨著設備疏于維護且設備容易老化,導致一部分除塵器的除塵效果不理想,因此,無動力除塵的出現正好解決了這一問題[1]。

無動力導料槽是利用密封導料槽、密封裙邊、緩沖床及托板在帶式輸送機尾部落煤區域形成一較為平整且密閉的空間,在落煤管與導料槽接口處安裝集流導向對中機構,通過導向及調整,將物料匯集居中,避免皮帶運行時跑偏。在導料槽上方揚塵點處分別安裝有一、二級自動循環減壓裝置,含塵氣流在一、二級循環回風裝置的收集點形成反彈,大部份誘導風進入主循環通道,到達負壓區又被壓入原路徑,從而產生持續自動循環。循環過程中由于空氣動力原理,改變氣流方向而壓力逐漸減小,粉塵在氣流經過阻尼簾時被動阻滯,并附著在阻尼簾上,沉積成塊,到達一定程度,在重力及阻尼簾擺動的作用下成塊狀脫落,隨物料被運走[2]。

2、新型無動力除塵導料槽改造技術方案

2.1、拆除#2PAB、#3P、#6PAB、#10PAB帶式輸送機舊導料槽及扁布袋除塵器和排風管道,重新調整導料槽下方托輥水平度及間隔。在受料點增設緩沖床代替傳統緩沖托輥,在原導料槽位置安裝新型無動力除塵導煤槽本體及自動循環裝置。新型無動力除塵導料槽裝置在落煤管與導料槽接口處安裝裝集流導向對中機構,通過導向,將物料匯集調整,可實現煤流對中,校正了落煤點,避免皮帶運行時跑偏;在落煤管與導料槽處的黃金結合處(揚塵點處)安裝一級自動循環減壓裝置,該裝置為模塊化制作,設置有觀察窗口,方便檢查及清理工作。

2.2、采用fluent-DEM耦合軟件技術設計

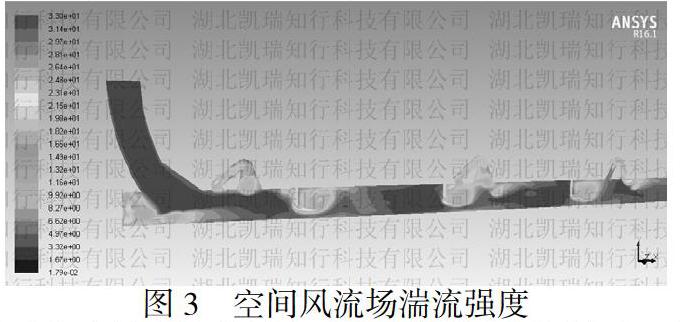

采用fluent-DEM耦合軟件技術重新進行導料槽結構的DEM氣固兩項流仿真,分析及計算導料槽空間內部流場分布(風速、壓力、湍流)情況,并考慮顆粒在輸送過程中得碰撞與破碎,以減小空間誘導風為目的,優化布置與設計導料空間的幾何結構,通過仿真結果對導料槽進行優化設計。

導料槽內部幾何空間的設計采用fluent-DEM耦合軟件技術,分析及計算空間內部流場分布(風速、壓力、湍流)情況,并考慮顆粒在輸送過程中得碰撞與破碎,以減小空間誘導風為目的,優化布置與設計導料空間的幾何結構。

在顆粒轉運過程中,顆粒的運動導致了誘導風的形成,整個落料轉運過程中,頭罩處空間最大,由于入口處氣流流速相對穩定,因此空間大的位置,氣流流速相對較慢。隨著誘導氣流夾雜粉塵顆粒進入導料槽,流場空間變小,氣流流速開始增大。但由于擋簾的存在,流域中出現藍色區域,即流場速度為零的區域,在這些區域內,粉塵顆粒沉降加快,有利于粉塵的控制。

湍流動能表征流場中紊流運動的強弱。色調越暖,表示流場中湍流動能越強。相比傳統導料槽,帶有擋簾和回轉型腔的導料槽能夠擴大流場中湍流區域,增加顆粒之間的相互碰撞,增加能量耗散,使粉塵沉降的效果進一步增強。

空間壓力分布表征氣壓的強度分布,色調越暖,表示流場中壓力越大。相比傳統導料槽,帶有擋簾和回轉型腔的導料槽能夠減小流場中的高壓區域,減小氣流得產生,使出口粉塵運動強度減弱。

2.3、優化升級慣性抑塵單元

原有慣性抑塵單元為硫化一體成型,導料槽內部螺栓緊固、框架安裝。安裝繁瑣,容易脫落,膠條磨損后不易于檢查和更換,不能調節高度。

新型慣性抑塵單元采用外部抑塵盒、法蘭固定安裝,抑塵單元懸掛在抑塵盒內部,有多高度檔位可以上下調節;同時抑塵盒在外部可以通過拆卸少量蝶形螺母打開,便于快速檢查和更換調節。

2.2優化緩沖泄壓裝置

原有緩沖泄壓裝置體積龐大,占用空間多,安裝不便,緩沖泄壓效果較差。

新型一級緩沖泄壓裝置和二級緩沖泄壓裝置設計角度不低于60度角,管道內壁光滑,保證管道內壁不積煤、不粘煤,一級循環緩沖泄壓裝置前后設置百葉窗,同時百葉窗配置高透氣自過濾功能的專用濾布,循環緩沖泄壓裝置一方面使得導料槽形成了回路,且引導導料槽誘導風對沖,降低了風速,另一方面增大了導料槽緩存誘導風的腔體,改變誘導風方向,能很好的降低導料槽腔體粉塵。

3、經濟、安全效益分析

燃料系統帶式輸送機粉塵濃度大大降低,符合標準規定<4.0mg/m3要求,減少了環境污染,有效改善了輸煤轉運站的內部環境和減輕設備維護的勞動強度。改造后可以省去105 kw電耗,每天上煤平均為12小時,1年可節省廠用電105×12×365=45.99(kwh)。按電價0.50元/ kwh計算,每年可節省費用0.5×45.99=22.995(萬元)。保潔沖洗工作人員可減少3人,目前本地區保潔沖洗人工費150元/天,150×3×365=16.425(萬元)。合計每年可以節省資金22.995+16.425=39.42(萬元)。

燃料系統帶式輸送機改為無動力導料槽后,減少環境污染,粉塵濃度大幅度降低。提高了電氣設備絕緣水平下,確保了電氣設備的安全運行[3]。

4、結論

湛江電力有限公司燃料系統帶式輸送機導料槽和除塵器進行改造為新型無動力除塵導料槽后設備運行情況穩定,現場環境大為改觀。新型無動力除塵導料槽能滿足在不同煤種工況下的使用要求,帶式輸送機長期存在的粉塵濃度排放超標、跑偏、撒煤、漏粉嚴重等現象得到了徹底解決。新型無動力除塵導料槽結構簡單,不需要提供動力,節能環保,便于維護。粉塵濃度控制在4mg/m?或以下,粉塵回收率可達95%以上,無二次污染。粉塵濃度的大幅降低,同時提高了電氣設備絕緣水平下,確保了電氣設備的安全運行。

參考文獻

[1]李春亮,盧艷峰,華歲喜.無動力除塵在電廠輸煤系統中的應用[J].中國高新科技,2017,1(06):56-58.

[2]林澤鵬.無動力除塵導料槽及干霧系統在電廠的應用研究[J].低碳世界,2017(25):47-48.

[3]孔令禹.新疆米東熱電廠輸煤系統無動力除塵器改造[J].中外企業家,2013(25):202-203.