離心式礦用水倉清挖機研究與應用

李慶雙 孫成國 李向鑫

摘要:離心式水倉清挖機較原有壓濾式水倉清挖機相比能夠減少大量人員需求,有效的減少井下運輸壓力,降低水倉清挖成本,減少水倉清挖工作的勞動量,是未來水倉清挖機發展的趨勢。

關鍵詞:水倉清挖機;壓濾式;離心式

煤礦井下水倉是保證安全生產、防止礦井水災的重要設施。隨著礦井開采的延伸,礦井涌水量逐漸增大,排水泵不能及時排往地面的涌水積存在井下水倉中。由于大量涌水攜帶固體顆粒物進入水倉,使得井下水倉有效蓄水容積減小,必須定期對水倉內淤積的固體物進行清理。《煤礦安全規程》第一百八十條規定,主要水倉必須有主倉和副倉,一個水倉清理時,另一個水倉能正常使用,并始終保持原設計容積的3/4以上,如此循環交替工作。

井下水倉清挖工作條件惡劣,淤積物中含水量大,攪動后往往變成半流態或流態,用傳統的鐵鍬裝礦車運出清倉方式勞動強度大,工作效率低,壓濾式水倉清挖機,設備較多,操作復雜,需要人工較多,占地面積大。而離心式水倉清挖機不僅具備壓濾式水倉清挖機所有優點同時具備安裝占地面積小、安裝簡單,使用人員少,操作簡單,容易維護保養是水倉清挖機今后發展的主要方向。

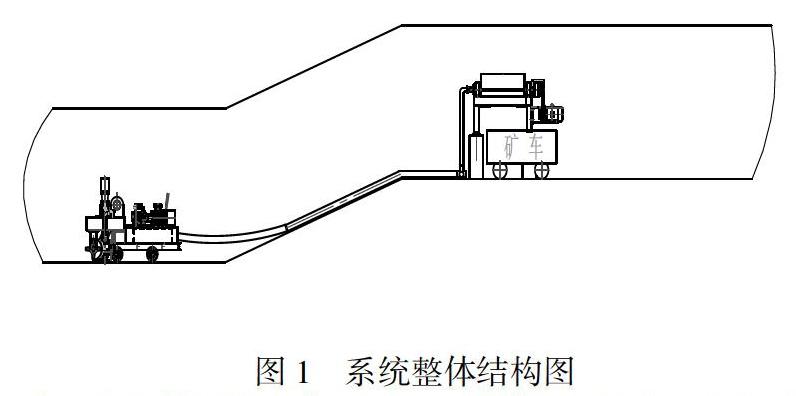

1、清倉機工作原理

清倉機有兩部分組成,包括自動集料泵送車與礦用離心式固液分離機。工作時通過軌輪式/履帶式清淤小車攪拌集料系統對煤礦井下煤泥進行攪拌,軌輪式/履帶式清淤小車的泵送系統通過管路將煤泥輸送至礦用固液分離機內,煤泥水混合物在礦用固液分離機作用下,使水、煤混合物分離,水經溢流管排出后回流到另一水倉,再由井口排水泵排出,固液離心機中的脫水煤泥進入礦車/皮帶運輸。

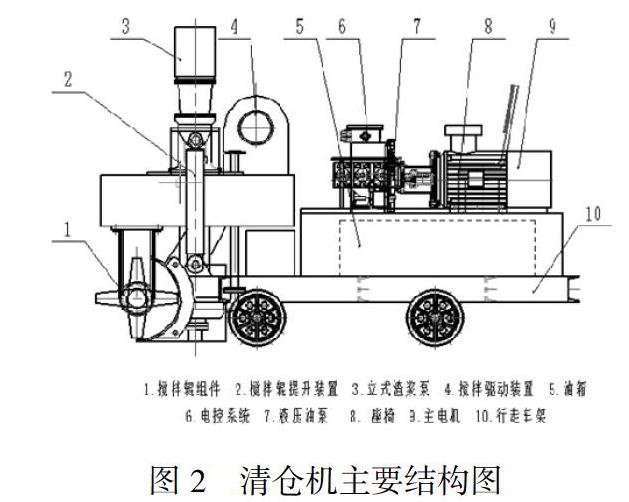

2、清倉機主要結構及其特性

2.1車體行走裝置

車體行走系統主要有行走動力裝置、行走輪組和車架組成。動力裝置采用油泵液壓驅動,使行走輪組能夠在水倉中行走,在小車安裝有行走踏板,前踩為前進,后踩為后退,中間位置為制動。

2.2攪拌集料系統

攪拌集料裝置安裝在車體行走機構前端,主要有攪拌裝置、升降油缸、傳動系統、機架、渣漿泵等部分組成。工作時調節升降油缸將攪拌裝置處于合適位置,啟動攪拌裝置將收集到中間位置,泥漿泵將煤機直接通過管路輸送到礦用離心式固液分離機。

2.3液壓控制系統

液壓系統采用全開式回路,用于驅動清淤機行走、螺旋集料輸送機構運轉和控制升降液壓缸伸縮,能夠很好的適用水倉濕熱環境。

3、礦用離心式固液分離機

分離機主要由轉鼓、螺旋推料器、差速器、機座、罩殼、潤滑系統等部件組成。

3.1螺旋推料器

螺旋輸送器能連續地把沉渣送至排渣口并排出機外。螺旋輸送器的筒體與轉鼓同心安裝在軸承上,螺旋輸送器邊緣所形成的回轉外廓通常同轉鼓的形狀相同。螺旋推料器由柱錐體及葉片構成,葉片焊接在筒體上成螺旋線形,螺旋出料口處增加布料內筒,螺旋采用單錐,可以確保沉降至轉鼓內的物料可靠地被輸送。

螺旋推料器在錐段采用變螺距的結構形式,主要的目的是增加沉降時間,提高分離效果;另外逐漸減小螺距使物料在錐段受到漸變的擠壓作用,可以減小泥餅的含水量。

3.2轉鼓

分離機轉鼓由柱轉鼓與錐轉鼓組成。在轉鼓的大端軸向分布有6個出液口。轉鼓最大內直徑為500mm,長徑比為3/1。

3.3工作原理

分離機由一個電機驅動,由兩對皮帶輪分別傳動,一對皮帶輪與臥螺分離機轉鼓相連,另一對與螺旋推料器相連,由于傳動比不同,這樣就使得轉鼓與螺旋同向旋轉但具有一定差轉速。

轉鼓與螺旋以一定差速同向高速旋轉,物料由進料管連續引入輸料螺旋內筒,加速后進入轉鼓,在離心力場作用下,較重的固相物沉積在轉鼓壁上形成沉渣層。輸料螺旋將沉積的固相物連續不斷地推至轉鼓錐端,經排渣口排出機外。較輕的液相物則形成內層液環,由轉鼓大端溢流口連續溢出轉鼓,經排液口排出機外。

4、對比分析

壓濾式水倉清挖機有行走小車、攪拌罐、加壓泵、液壓站、壓濾機組成。離心式水倉清挖機僅有行走小車、離心式固液分離機組成,結構更為簡答緊湊,便于安裝維護,安裝占地面積較壓濾式水倉清挖機減少80%,巷道開拓費用昂貴。可節約大量安裝費用。

離心式固液分離機尺寸小(整機尺寸長2900mm×寬990mm×高1450mm)可以直接安裝在原有的皮帶上,不需要使用礦車接煤泥,每天可減少使用礦車30輛,減少推礦車人員6人。

壓濾式水倉清挖機需要安裝專人操作液壓站、攪拌罐、加壓泵,而離心式固液分離機可實現全自動無人操作,只需要安排1人巡回檢查即可,每天可減少操作人員3人。

挖水倉期間離心式固液分離機可實現24小時無故障運行,不需要安排人員對其拆機檢查,減少了維修量,延長施工時間提高工作效率。

5、結論

現代的煤礦向自動化發展,人員需求越來越少,離心式水倉清挖機較原有壓濾式水倉清挖機相比能夠減少大量人員需求,有效的減少井下運輸壓力,降低水倉清挖成本,減少水倉清挖工作的勞動量,是未來水倉清挖機發展的趨勢。