花崗巖顆粒流模型循環壓縮作用下裂紋特征分析*

龍恩林,陳俊智

(昆明理工大學 國土資源工程學院,云南 昆明 650093)

0 引言

隨著人類對資源需求量的逐漸提高,礦山開采深度不斷增加,隨之而來的巖體變形破壞問題日益突出。大量的工程實踐表明在對巖體進行施工時,巖體并非處于穩定應力環境而是處于反復加卸荷載的過程,例如采礦過程中大硐室的開挖、大斷面巷道的施工、周邊采場爆破對孤立礦柱的影響等,其實質就是使巖體處于循環加卸載的應力狀態下,導致其內部的原生裂隙不斷演化,新生裂隙持續發展并最終貫通,從而形成宏觀裂縫,導致巖體失穩破壞[1-3]。但是,無論是室內試驗還是現場的原位試驗,都很難從微觀層面觀察到裂紋變化過程,因此,很多學者借助數值模擬軟件來開展相應的研究,其中,基于離散元理論的顆粒流程序(Particle Flow Code,PFC)被廣泛使用。

PFC3D是由Cundall 和Strack[4]基于離散元理論上提出的1種數值模擬方法。該方法從微觀層面出發,把組成巖體的各種內部細微晶粒簡化為一系列離散分布的球形顆粒來構建模型, 并用黏結模型來表征巖體顆粒之間的膠結物,最后采用時間積分方式來進行迭代求解,從而求出下一時刻球形顆粒的接觸力、位移和速度等。鑒于此,有許多學者采用室內試驗和PFC數值軟件相結合的手段對巖石開展了各個方面的研究,如叢宇、徐金明等[5-6]主要研究了巖石類材料細觀參數對宏觀破壞特征的影響;陳鵬宇[7]選用平直節理模型分析了加載速率對顆粒流模型力學特征的影響;吳順川等[8]以特定的隧道巖爆工程為背景,基于PFC3D開展了卸載巖爆的試驗分析;周喻等[9]以顆粒流理論和PFC程序為平臺,根據矩張量理論建立了細觀尺度上巖石聲發射模擬方法。而關于裂紋方面的研究也有許多學者取得了相應成果,如田文嶺等[10]探討了不同圍壓下煤樣試件的宏觀參數與裂紋擴展之間的關系;Lajtai、Bobe和蔣明鏡等[11-13]的顆粒流數值試驗結果表明,單裂隙巖石在單軸壓縮條件下可出現翼裂紋、次生共面裂紋和次生傾斜裂紋等3種裂紋類型;周杰等[14]砂巖破裂演化三軸數值模擬結果則指出試驗內裂紋數目呈“S”型累積。楊慶、黃興等[15-16]循環荷載試驗表明,試樣破壞形態宏觀層次上以少量“大裂紋”為主,微觀層次上以貫穿晶格且大張開度的微觀裂紋為主;陳永芳等[17]的真三軸幅循環荷載下斜長花崗巖研究結果表明該巖石的破裂性質具有較強的張剪性破裂特征。

就上述研究成果而言,其多為三軸試驗下所得出,這主要是由于地下巖體多處于三向受力狀態,但就采礦而言,尤其是礦山實際對采空區礦柱圍巖為花崗巖的殘礦礦柱進行回采時,礦柱所處應力環境為單向受壓,且礦柱的回采勢必會對相鄰礦柱造成一定循環擾動影響。因而本文開展了等位移循環加卸載條件下花崗巖的室內單軸壓縮試驗,并結合顆粒流PFC3D數值模擬,試圖從微觀裂紋演化方面(裂紋數量、裂紋分布和裂紋角度)探討形成宏觀破裂現象的原因,其結果將對深入了解花崗巖在循環荷載下的力學特性和提高礦山回采礦柱時的安全性給予一定的幫助。

1 花崗巖單軸循環壓縮室內試驗

本次室內單軸循環壓縮試件均為云南花崗巖,將其按照工程巖體試驗方法標準制備成100 mm×50 mm×50 mm的長方體試件,試驗組別共為6組,分別為單軸壓縮直至破壞、單軸1次循環、單軸2次循環、單軸5次循環、單軸10次循環以及單軸20次循環,每組3塊試件,共18塊。

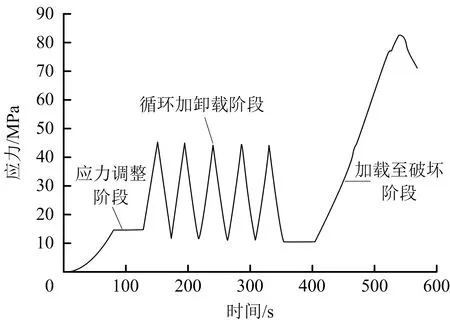

試驗采用等位移循環加卸載方式進行,試驗時先使試件與承壓板緊密貼合,然后以位移控制方式加載至預定值,加載速率為0.2 mm/min,隨后停止加載1 min,調整試件內部應力,待應力調整結束后開始循環加卸載,加卸載速率均為0.9 mm/min,幅值均為0.3 mm,循環完成后,停止加載1 min,最后以0.2 mm/min的速率加載至試件破壞。5次循環加卸載應力路徑如圖1所示,不同循環次數下試件最終破壞形態如圖2 所示,不同循環次數下試件的平均強度見表1。

圖1 5次循環加卸載應力路徑Fig.1 Stress path map of five cyclic loading and unloading

就試件的強度變化特征而言,從表1中可以看出,循環加卸載對花崗巖的抗壓強度有強化提高作用,這主要是由于試件在加載過程中其內部的微裂隙剪切滑移形成了微小的巖屑,而當試件處于卸載狀態時,巖屑便充填到附近孔隙中,進而增強了裂隙間的摩擦力,從而提高了抗壓強度。

表1 不同循環次數下試件平均強度Table 1 Average strength of specimens under different cycles

2 基于PFC3D的花崗巖數值試驗

2.1 平行黏結模型

顆粒間的相互作用以顆粒流接觸本構模型來表征,其中,平行黏結模型和線性接觸黏結模型使用最為廣泛,但是由于線性接觸黏結模型接觸鍵的存在排除了滑移的可能,當黏結鍵斷裂以后,只要顆粒仍然相互接觸,則其接觸剛度繼續保留,這與巖石類材料的破裂機制不符。而相比于平行黏結模型,平行鍵的存在并不排除滑動的可能,顆粒間接觸點處的相對運動會在平行黏結處產生力和力矩作用,當該作用力的大小超過其黏結強度時,黏結斷裂并去除該點的力、力矩和剛度等。因此,平行黏結在拉伸或剪切斷裂時可以更加有效的模擬巖石類材料,所以本文采用平行接觸黏結模型來表征花崗巖顆粒間的膠結物[18-21]。

2.2 參數標定

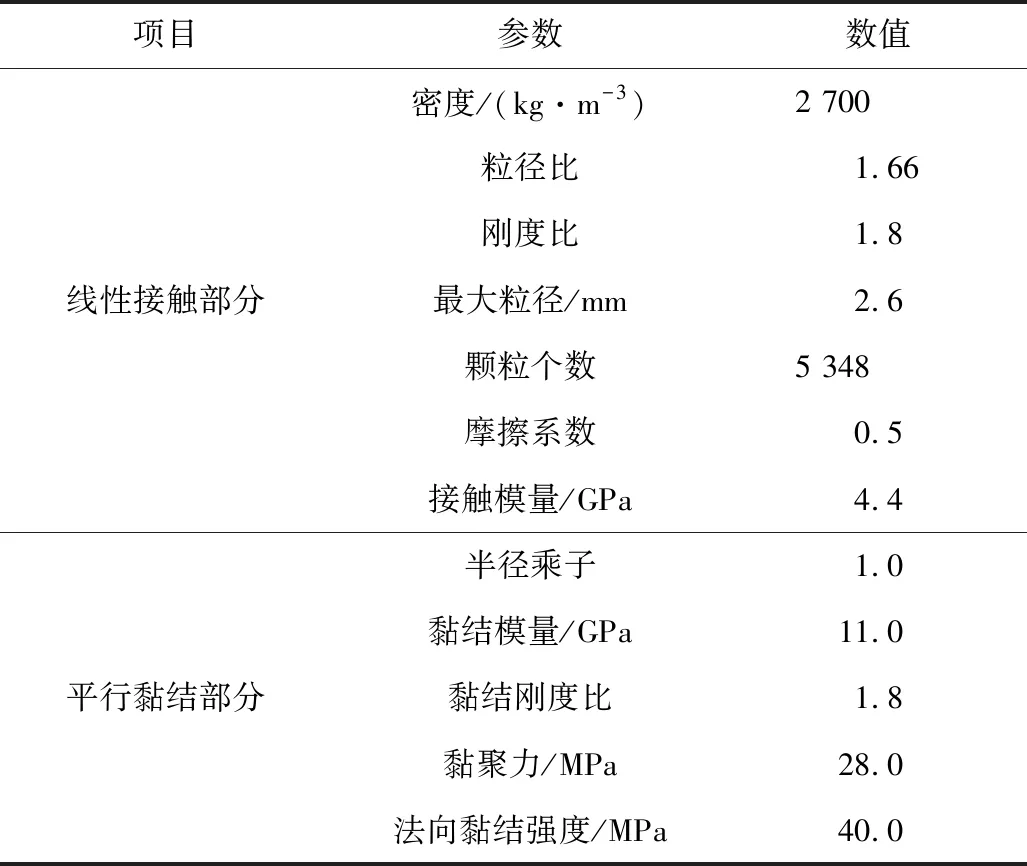

細觀參數的標定一般采用試錯法,即通過不斷的調整各個細觀參數,以數值模型求解的應力-應變曲線與室內試驗曲線相吻合為標定準則,從而保證顆粒流數值模擬得到的結果能逼近實際巖石的宏觀力學響應。當數值模擬試驗與室內試驗得到的力學性質曲線大致一致時,則可認為該組細觀參數具有一定的合理性,并可用于后續的數值分析之中[19,23]。

表2 細觀力學參數Table2 Micro-parameters in PFC3D tests

圖3 室內試驗和數值試驗應力-應變對比Fig.3 Comparison of stress-strain diagrams for laboratory tests and numerical tests

3 試驗結果分析

3.1 試件內部裂紋數量發展規律分析

從細觀層面來講,巖石的失穩破壞是由內部微觀裂隙發育貫通所導致的。在平行黏結模型中,顆粒間的黏結強度由法向和切向接觸強度來決定,當壓縮過程中的法向和切向應力大于其相應黏結強度時,模型間的接觸鍵發生斷裂,從而產生拉伸或者剪切破壞。因此,記錄接觸鍵斷裂時的破壞試件類型,便能彌補目前室內試驗難以區分的拉伸破壞試件和剪切破壞試件的不足。

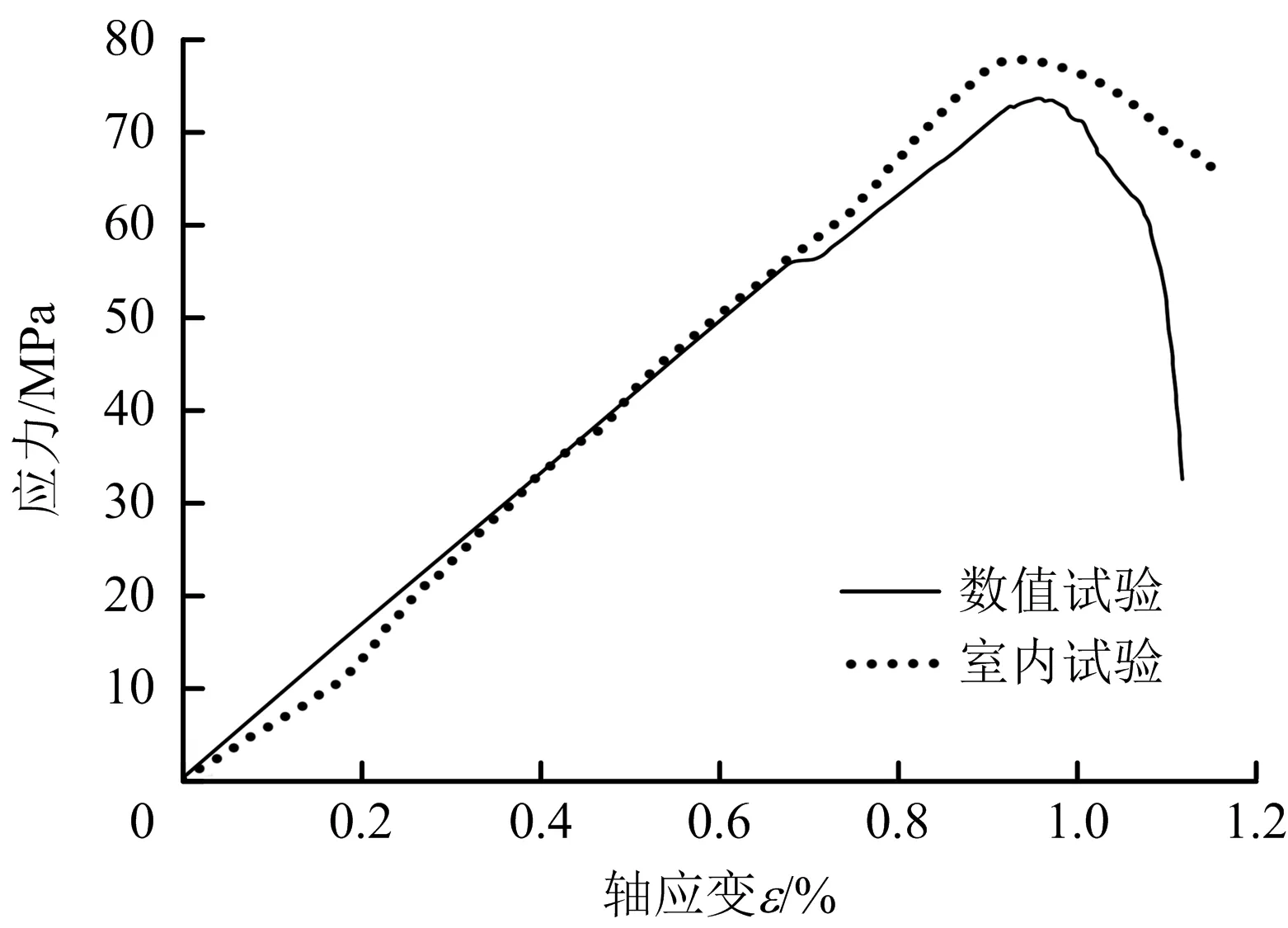

圖4為不同循環次數下數值試驗試件內部裂紋數目與應力-應變關系圖,因本次數值試驗中裂紋數目發展演化規律大致相似,因此只選取幾個具有代表性的試件加以分析。從圖4中可看出,不同循環次數下的應力應變曲線初始斜率基本一致,直接表現為最初的線性關系、峰值強度前的和峰值強度后的非線性關系,且總裂紋(包括剪切和張拉裂紋)數目演化規律大致相似,主要分為3個階段性發展:①加載初期沒有裂紋產生,而是隨著模擬時步的進行,試件進入循環壓縮和循環后的加載至b點才產生少量裂紋的階段;②繼續加載,試件進入峰前塑性階段時裂紋數目開始呈現大量增加趨勢,屬于裂紋不穩定發展階段(bc段);③當應力超過試件峰值應力后,裂紋數目則以此為分界點,進入急劇增長階段(cf段),峰值點后所產生的裂紋數目占比于總裂紋數目的60%~90%之間。

圖4 不同循環次數裂紋數目與應力-應變關系Fig.4 Relationship between number of cracks and stress and strain at different cycles

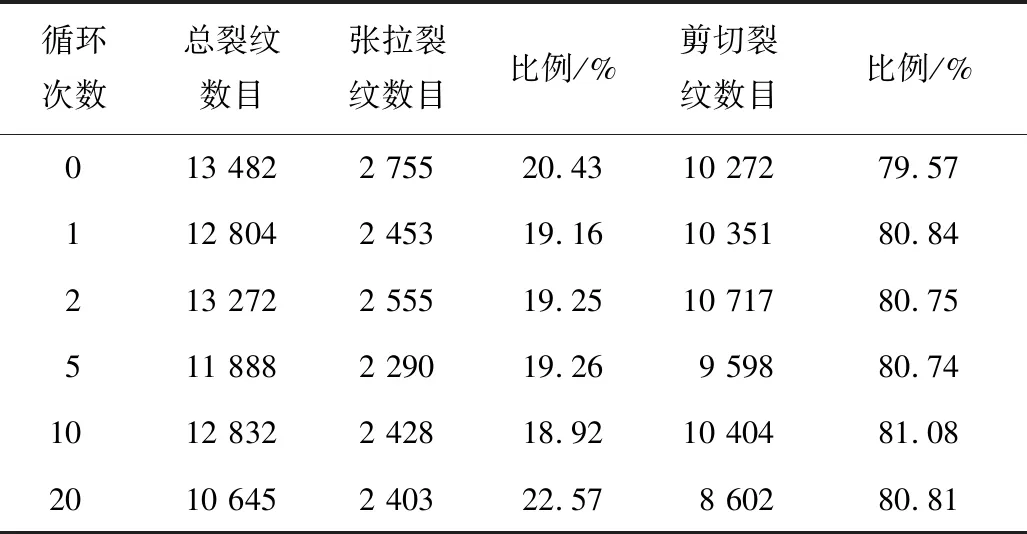

試件內產生1條裂紋就發生1次聲發射,本次數值試驗內裂紋累計規律與研究聲發射累計規律的研究類似[1-2,25],只是在具體的數值上有所差異, 這是由于數值試驗試件內裂紋數目與顆粒間的接觸個數相對應。表3為不同循環次數下破壞事件中總裂紋、張拉裂紋和剪切裂紋的數量和比例。從表3可以看出,隨著循環次數的增加,總裂紋數目、張拉裂紋數目和剪切裂紋數目總體呈下降趨勢,其中,張拉裂紋占比于總裂紋數目先下降后上升,剪切裂紋的占比卻呈非線性上升趨勢,由最初的79.51%增加到80.81%, 且在整個循環加載過程中,剪切裂紋數目始終都高于張拉裂紋4倍左右,是破裂過程中的主導裂紋,并最終導致試件的剪切破壞形態和脆性特征。

表3 不同循環次數下張、剪裂紋數量與比例Table 3 Number and ratio of cracks in tension and shear under different cycles

3.2 試件內部裂紋分布規律分析

圖5為5次循環加卸載下試件內部張剪裂紋隨計算時步的演化與試件破裂狀態圖,其裂紋的累積發育狀態和試件宏觀力學性質與圖4中各點相對應。

圖5 不同計算時步下試件裂紋演化與破壞狀態Fig.5 Crack evolution and failure state of step specimen under different calculation time

由圖5可知,在加載起始階段,接觸力在試件內均勻傳遞,當加載至a點時,試件所受應力大于顆粒間黏結強度,其內部最先出現剪切裂紋,且位于模型兩端,主要原因是加載板施加的壓應力在兩端集中所致,繼續加載至b點時,兩端裂紋少量發育,并隨機出現個別張拉裂紋,該階段產生的張剪復合裂紋約占此試件總裂紋數目的3.36%,對應于前面所述的少量裂紋產生階段。當進一步加載進入bc段時,試件右上角和左下角內部裂紋大量增加,并于該處最先出現宏觀破壞和少量顆粒彈射現象,此時宏觀破壞處不在傳遞接觸力,從而進一步加劇了端部的應力集中現象,使內部剪切裂紋呈現出貫通方向性,主要沿對角線發育,該階段產生的張剪復合裂紋約占此試件總裂紋數目的9.25%,對應于前面所述的裂紋不穩定發展階段。當加載至e點時,此時內部張剪復合裂紋于試件中部有少量裂紋貫通連接,從而進一步擴大了裂紋不穩定發展階段的宏觀破壞現象,宏觀上此時模型兩端相繼產生剪切破壞,繼續加載至f點時,試件內部張剪復合裂紋沿對角線全面貫通并導致最終的失穩破壞,對應于前面所述的裂紋數目急劇增長階段,該階段產生的張剪復合裂紋約占此試件總裂紋數目的87.38%,從宏觀上看試件表現出剪切破壞,并與圖1室內試驗宏觀破壞狀態相吻合。

總體上裂紋分布規律表現為因最初試件端部應力集中而在兩端產生少量的張剪復合裂紋,隨著加載的進行,端部的裂紋進一步發育并向著試件中部發展,最終兩端裂紋在中部貫通并表現出試件宏觀上的剪切破壞。結合圖4和圖5可以發現,試件宏觀剪切破壞帶并沒有在峰值強度時產生,而是在峰后試件內部裂紋貫通到一定程度時才顯現,此時試件的宏觀應變對應于顆粒單元間的細觀接觸變形的宏觀響應,這與劉洪磊等[1]的模擬現象類似。

3.3 試件內部裂紋角度規律分析

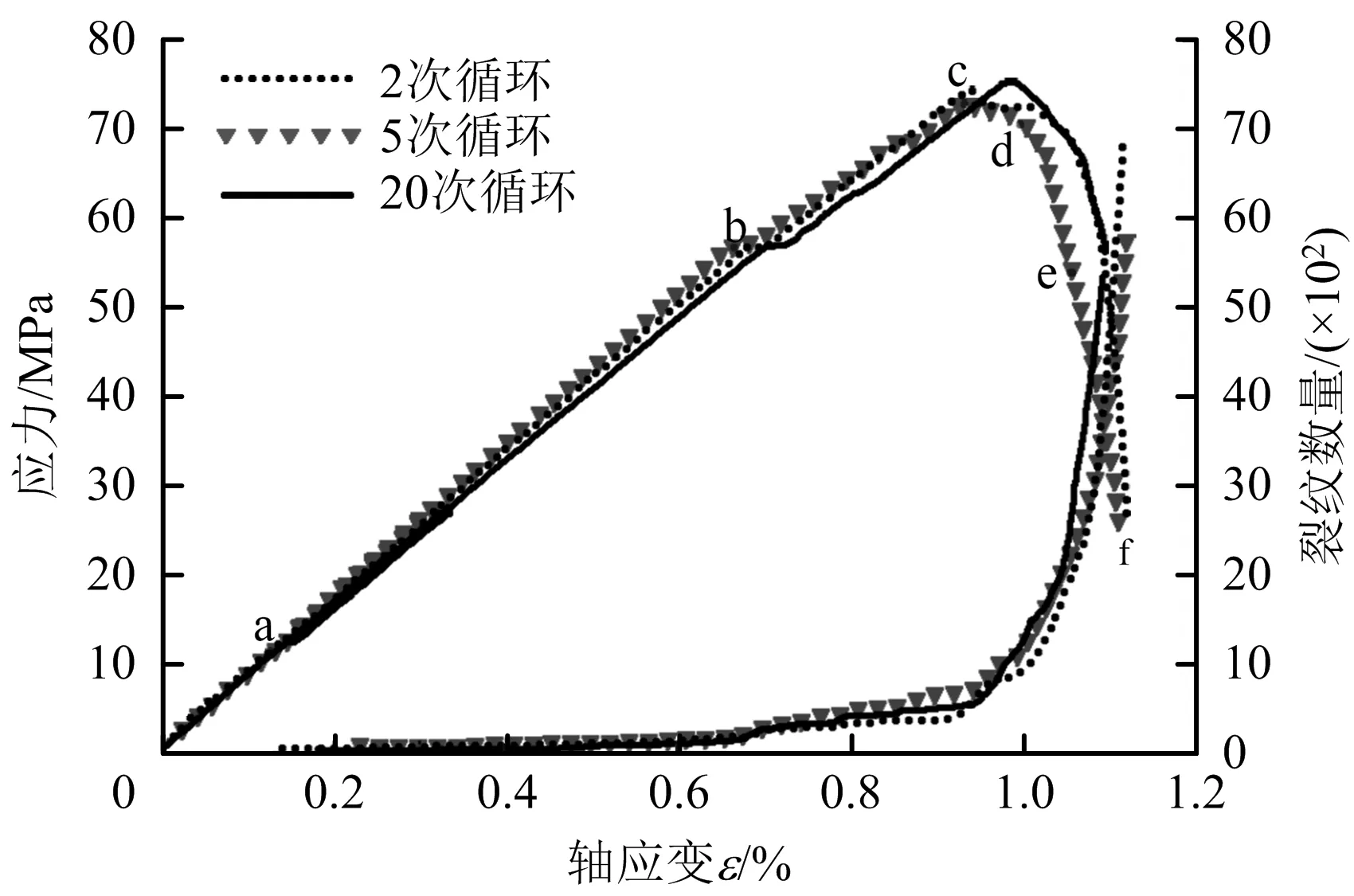

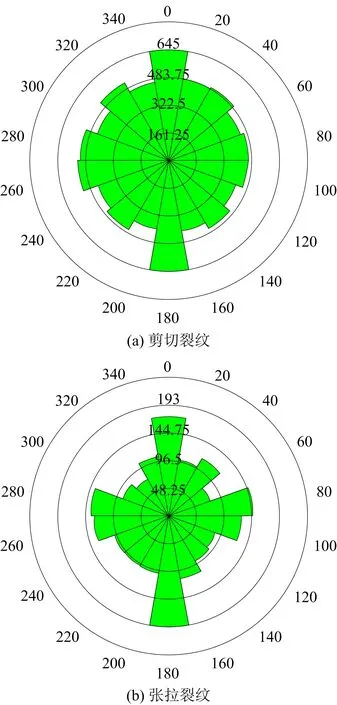

統計破壞后不同循環次數下張剪裂紋數目和角度并作圖,如圖6所示。發現其具有一定相似性,因此這里選擇5次循環加卸載下裂紋角度和數目加以分析。

圖6 破壞后試件內部裂紋數量和角度分布Fig.6 Number and angle distribution of internal cracks in specimens after failure

由圖6可知,該試件中剪切裂紋角度分布比較均勻,但相對而言,其角度主要集中在軸向加載方向附近,該方向剪切裂紋數約占總剪切裂紋數的62.2%,故剪切裂紋的主方向與加載方向大致平行,而張拉裂紋在軸向加載方向上有個別數量分布較多,但就張拉裂紋總體而言其在軸向和水平方向裂紋大致相等,各自約占50%。

結合圖5可知,在本次數值試驗中,試件最初在右上和左下方形成的破裂面在軸向加載應力的作用下逐漸呈貫通趨勢,再根據平行黏結模型圖和顆粒的本質屬性(剛性體)可知,當水平相鄰接觸顆粒間切向應力大于黏結強度時產生切向位移進而導致剪切破壞,因此剪切破壞裂紋角度主要在軸向加載方向,而張拉裂紋的產生是相鄰顆粒形心距離大于二者半徑之和時所導致,因此剪力和拉力均可導致相鄰顆粒徑向分離形成張拉裂紋,故其角度分布在軸向和水平方向居多。

4 結論

1)隨著循環次數增加,試件內張剪裂紋數目呈下降趨勢,且裂紋數以應力-應變曲線峰值點為分界,峰后階段產生的裂紋數占比于總裂紋數的60%~90%。

2)張剪裂紋最初產生于試件兩端,隨著加載進行,裂紋向著試件中部發展且剪切裂紋占主導作用,最終形成宏觀剪切破壞帶。

3)剪切裂紋角度分布方向明顯,與軸向加載方向相同;張拉裂紋角度分布則在軸向加載方向和水平方向上略顯集中。