無氟防水劑對織物與粘合襯剝離強度的影響

宋澤華 李翔

北京中紡化工股份有限公司 北京100176

1 引言

隨著歐盟禁令的出臺,C8防水劑等受到限制并逐步被禁用。C6和C4防水劑在毒性和生物累積性上的危害有所降低,其安全性能仍需驗證[1]。作為PFOS和PFOA的代替品,無氟防水劑的開發和應用已成為防水劑領域最熱門的方向。

襯布由于其保型、定型和造型的作用,經常作為重要的輔助材料用在服裝成型過程中[2]。粘合襯即涂有熱熔膠的襯里,可使得服裝舒適、挺括、穿著美觀、洗后平整。粘合襯與面料粘合后,將這個組合體分離所需的力即為剝離強度[3]。剝離強度的大小直接影響紡織品的質量和壽命。

近年來,戶外運動在國內備受歡迎,消費者對戶外裝備專業程度的要求也越來越高[4]。大多數戶外功能性服裝都需要一定的防水性,因此經過防水處理的面料與粘合襯的剝離強度對于這類服裝的防塵、防水和防風保暖性尤為重要。為探究無氟防水劑處理對織物與粘合襯剝離強度的影響,本文選用戶外面料之一的滌綸,并使用軟、薄且彈性良好的復合聚氨酯(PU)粘合襯與之組合,進行實驗并分析。

2 實驗部分

2.1 主要原料和設備

面料:滌綸(50D×50D / 185T,藍色)

試劑:無氟防水劑CWR-8X(固含量30.9 %,pH=3.72,北京中紡化工股份有限公司)、無氟防水劑R3(固含量25.4%,pH=4.00,美國亨斯邁集團)、無氟防水劑ECO PLUS(固含量19.4 %,pH=3.70,德國魯道夫集團)

儀器:快速定型烘干機R3(廈門瑞比精密機械有限公司)、實驗室(臥式)軋車MU504A(北京紡機所裝備技術公司)、熱風縫口密封機T-2(江門市江海區俊百機械有限公司)、電子織物強力機YG026MG-250(溫州方圓儀器有限公司)、OCA25接觸角測量儀(德國Dataphysics儀器股份有限公司)、Phenom Pro飛納臺式掃描電鏡(復納科學儀器有限公司)

2.2 測試標準及方法

拒水能力:按照GB/T 4745-1997《紡織織物 表面抗濕性測定 沾水測試》進行測試;剝離強度:按照FZ/T 8007.1-2006《使用粘合襯服裝剝離強度測試方法》進行測試。

拒水整理工藝:185T樣布(剝離強度測試150×300 mm / 普通防水測試150×150 mm)一浸一壓(軋車轉速6 r·min-1,軋車壓力0.3 MPa,工作液體積200 ml)后定型機烘干(170℃,90 s)。

試樣粘合:將粘合襯和185T樣布平放在熱風縫口密封機(熱風溫度330℃,壓力0.4 MPa,車速8m·min-1)上并進行壓燙,粘合襯在上層直接被熱風加熱。

剝離強度測試:粘合襯與布料分別用上、下鋁制夾持器固定,電子織物強力機預拉長度5mm,拉伸100mm,上升速度100 mm· min-1;接觸角測試:4 μL去離子水滴到待測布表面進行測試;掃描電鏡:樣品液氮冷卻后淬斷,觀察斷裂橫截面。

3 結果與討論

3.1 無氟防水劑濃度對織物與粘合襯剝離強度的影響

將無氟防水劑CWR-8X配制成200 mL,濃度為10g·L-1~50 g·L-1的工作液,每10 g·L-1為一梯度,對滌綸185T樣布按照測試方法中的拒水整理工藝進行整理,并以未處理的原布作為對比樣。將上述樣布與復合PU襯布通過熱風縫口密封機粘合成組合體后,在織物強力機上進行剝離強度測試。

測試結果見圖1,可以觀察到低用量(10 g·L-1)防水劑處理的樣布與粘合襯形成組合體的剝離強度明顯小于未經處理樣布制備的組合體。原因有兩方面,一是拒水處理過程中,無氟防水劑中所含的大量丙烯酸酯長鏈由于其優秀的運動能力而聚集在織物表面,在烘干時形成的結晶一定程度阻礙了粘合襯中熱熔膠膠粒與處理后織物的結合;二是由于無氟防水劑中大量的甲基屏蔽了表面能高的織物表面,使得組合體更容易被剝開。

隨著CWR-8X用量的增加(10g·L-1~ 40g·L-1),織物經向上組合體的剝離強度呈下降趨勢。因為在此過程中,單位面積織物表面上防水劑結晶的厚度、完整度和甲基的數量增加,導致熱熔膠與織物結合位點減少,難度提升。而在高用量下(40 g·L-1~ 50 g·L-1),組合體的剝離強度變化趨于平穩,這可能由于防水劑形成的結晶已在織物表面達到飽和狀態,覆蓋住大部分膠粒和面料的結合部位。經向和緯向上,不同濃度的無氟防水劑對于處理后面料與粘合襯的剝離強度影響趨勢相同,而相同濃度下經向剝離強度明顯大于緯向剝離強度,推測是因為這種面料的紡織方式導致經向比緯向有更多的膠粒結合位點。

3.2 無氟防水劑種類對織物與粘合襯剝離強度的影響

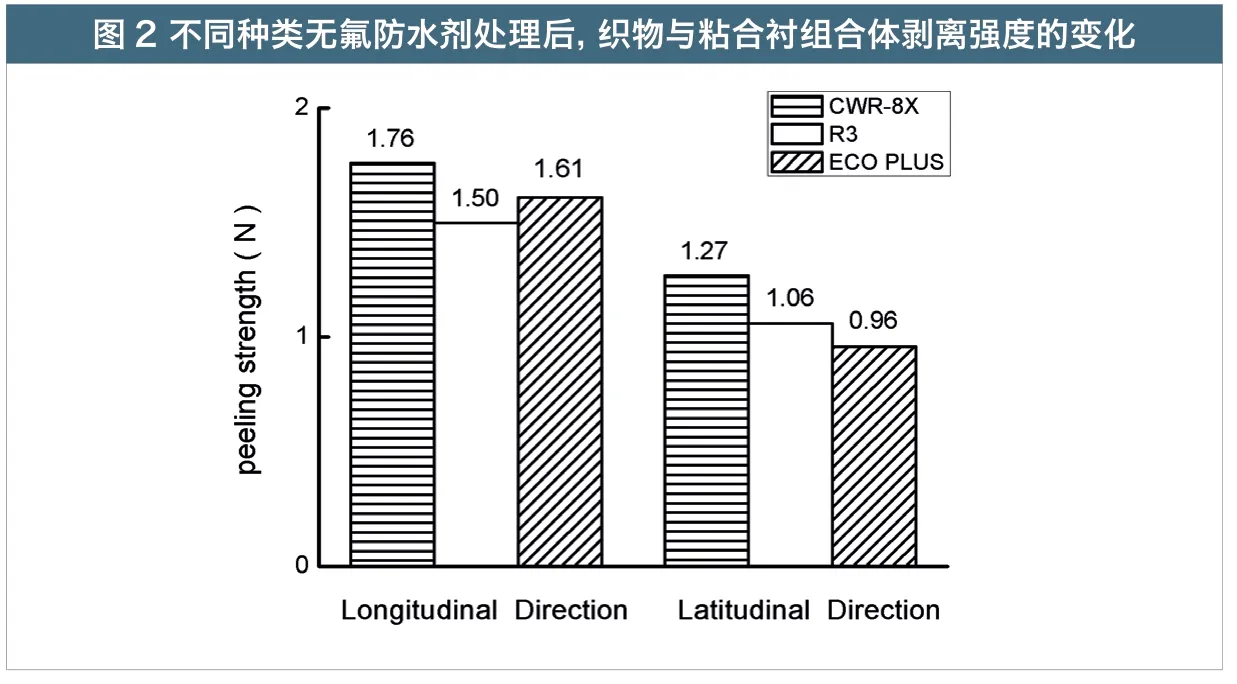

將無氟防水劑CWR-8X、R3和ECO PLUS分別配制成200 mL,50 g·L-1的工作液,對滌綸185T樣布按照測試方法中的拒水整理工藝進行整理,并將上述樣布與復合PU襯布通過熱風縫口密封機粘合成組合體后,在織物強力機上進行剝離強度測試。

測試結果見圖2。經向上,CWR-8X、R3和ECO PLUS的剝離強度分別為1.76 N、1.50 N和1.61 N,緯向上3種無氟防水劑的剝離強度分別是1.27 N、1.06 N和0.96 N。不同防水劑種類對織物與粘合襯剝離強度的影響,與防水劑配方中單體種類和比例、固含量、pH值等因素直接相關。3種無氟防水劑處理的面料經向上剝離強度均大于緯向的剝離強度,符合上述3.1部分中的規律。

?

3.3 經過處理后的防水性能以及與粘合襯組合體的微觀結構

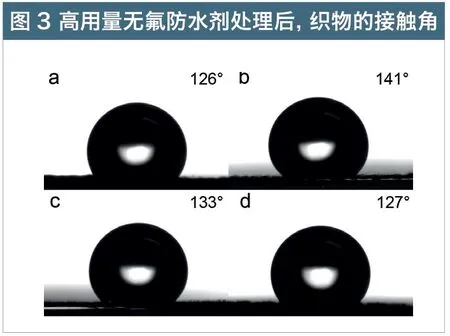

為討論織物防水等級和剝離強度的關系,將無氟防水劑CWR-8X、R3和ECO PLUS分別配制成200 mL,10 g· L-1、20 g· L-1、50 g· L-1和80 g·L-1的工作液,對185T樣布采取拒水整理。按照GB/T 4745-1997對低、中用量下防水劑處理的面料進行防水等級評估,結果見表1。低、中用量下的防水等級都 是CWR-8X最 高,R3、ECO PLUS次之。為了進一步驗證防水性能的強弱,對3種防水劑處理過的樣布進行接觸角測試,結果見圖3。當CWR-8X用量從50 g· L-1(圖3a)增加到80 g· L-1(圖3b)時,拒水處理后的185T接觸角從126°增長到141°。在80 g· L-1下,CWR-8X、R3和ECO PLUS(分別為圖3b、3c、3d)接觸角分別為141°、133°、127°,即高濃度下拒水能力的高低與中低濃度下的排序相同。

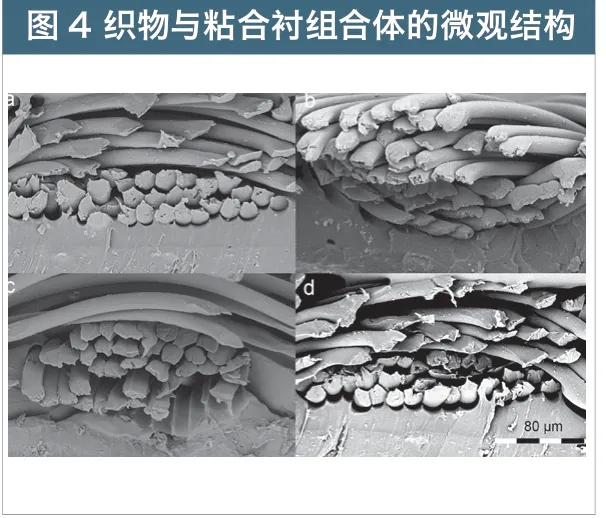

為了更直觀地觀察面料與粘合襯結合的微觀結構,對原布及防水處理后的面料與粘合襯形成的組合體進行掃面電鏡測試。防水處理所用濃度為50 g·L-1,將準備好的組合體低溫淬斷,觀察橫截面,見圖4。圖4中可清晰觀察到織物纖維、粘合襯中的熱熔膠以及兩者的結合部位。原布與粘合襯的組合體即圖4a,織物纖維與熱熔膠緊密貼合,而防水處理過的面料(圖4b、4c、4d中面料使用的防水劑分別是CWR-8X、R3和ECO PLUS)所組成的組合體中,纖維與熱熔膠的結合都明顯沒有原布牢靠,圖4c中甚至可以看到纖維與膠體發生脫離,但也可能二者是在淬斷處理時被剝離開。微觀所見的纖維與熱熔膠的脫離情況與剝離強度密切相關,由此推測環境和力相同的情況下,微觀測試可能成為剝離結果可視化及測量、比較剝離強度的新方法。

4 結論

織物在拒水處理時,所用無氟防水劑的濃度越高,其與粘合襯形成的組合體的剝離強度越低。主要原因是織物烘干定型過程中,防水劑在織物表面形成的晶體結構阻礙了粘合襯中熱熔膠與面料表面的結合。

織物經不同種類的無氟防水劑拒水處理后,其與粘合襯形成的組合體剝離強度的高低,與防水劑配方中單體種類和比例、固含量、pH值等因素有關。

掃描電鏡可以直接觀察到織物纖維與粘合襯中熱熔膠的結合和剝離情況,微觀測試可能成為剝離結果可視化及測量、比較剝離強度的新方法。