納米SiO2溶膠緩解油井水泥高溫強度衰退的作用機理

王成文 陳 新 周 偉 王永洪 薛毓鋮 羅發強

1. 非常規油氣開發教育部重點實驗室·中國石油大學(華東) 2. 中國石油大學(華東)石油工程學院3. 加拿大阿爾伯塔大學土木與環境工程學院 4.中國石化西北油田分公司工程技術研究院

0 引言

納米SiO2在水泥領域已有初步的研究和應用[1],主要體現在以下幾個方面:①提高水泥石的耐火能力[2];②用作油井水泥的促凝劑,加速水泥的水化反應[3-4];③提高常溫養護條件下水泥石的抗壓強度[5-6]。而納米SiO2對水泥的水化、硬化影響機理也存在著很多爭議,包括納米SiO2與水泥水化產物氫氧化鈣發生火山灰反應[7-8],作為晶核而促進水化產物的生長[9],填充水泥微孔隙[10-11],抑制鈣礬石和氫氧化鈣晶體的形成等[12],這些作用機理可能由于納米SiO2種類和養護條件的不同而有所差別[11,13-14]。

油井水泥石在高溫下的強度衰退是高溫固井所面臨的主要難題,目前常規的解決方法是向油井水泥中加入30%~40%的石英粉(硅粉),通過SiO2與氫氧化鈣在高溫下的火山灰反應來改善水化產物,提高水泥石的抗壓強度[15-17]。納米SiO2溶膠與硅粉的有效成分都是SiO2,但是納米SiO2為無定形態并具有更小的粒徑和更高的表面活性,理論上能夠更有效的與氫氧化鈣反應生成水化硅酸鈣(Calcium Silicate Hydrate,CSH)產物,并可以直接填充于水泥水化產物的微孔隙中,從而對油井水泥石的力學性能產生特殊影響[18-21]。因此,本研究首先評價納米SiO2溶膠對G級油井水泥漿流變性的影響,并以模擬深井井底的150 ℃/35 MPa作為養護條件,來測試加入納米SiO2溶膠的油井水泥石抗壓強度的變化規律。之后,采用X射線衍射儀(X-Ray Diあraction,XRD)、掃描電子顯微鏡(Scanning Electron Microscope,SEM)和能譜儀(Energy Dispersive Spectroscopy,EDS)分別對水泥石的礦物組成、微觀形貌和水化產物的元素比例進行表征分析,以期揭示納米SiO2溶膠在高溫養護條件下對G級油井水泥的作用機理。

1 實驗原料與方法

1.1 實驗原料

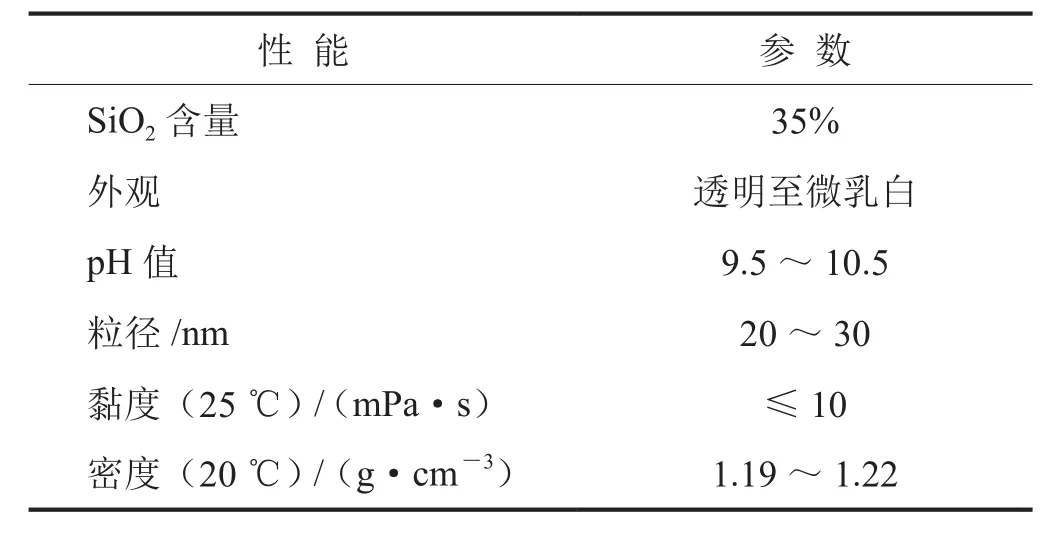

實驗原料包括:勝濰G級油井水泥(中國石油化工集團有限公司勝利油田黃河固井技術服務有限公司生產提供,表1),無水乙醇(分析純,中國醫藥集團化學試劑有限公司上海試劑公司提供),納米SiO2溶膠(山東百特新材料有限公司提供,表2),分散劑(磺化醛酮縮聚物,中國石油化工集團有限公司勝利油田黃河固井技術服務有限公司提供)。

1.2 實驗方法

按API標準10B-2 Recommended Practice for Testing Well Cements”[22]制備水泥漿,其中固相與固相混合、液相與液相混合均勻后進行配制,所有外加劑均以水泥干粉為基準的質量分數進行添加(By Weight of Cement,WOC)。參照 SY/T 5504.3—2008油井水泥外加劑評價方法[23],使用ZNN-D6六速流變儀(青島海通達儀器廠生產)評價水泥漿的流變性能。采用自制高溫養護釜養護水泥石,用WEW-300B型壓力試驗機(山東華測儀器廠生產)測試水泥石抗壓強度。采用荷蘭Panalytical公司X'Pert PRO MPD型X射線衍射儀對水泥水化產物進行物相分析,掃描范圍2θ為5°~70°;采用日本JEOL公司JSM-7600F場發射掃描電子顯微鏡,觀察水泥水化產物形貌;采用美國Ametek公司EDAX能譜儀來分析水化產物的元素組成。開展XRD、SEM和EDS實驗的水泥樣品,已經用無水乙醇終止水泥水化反應。

表1 勝濰G級油井水泥礦物與化學組成分析表

表2 納米SiO2溶膠的技術指標表

2 實驗結果與分析

2.1 納米SiO2溶膠對水泥漿流變性的影響

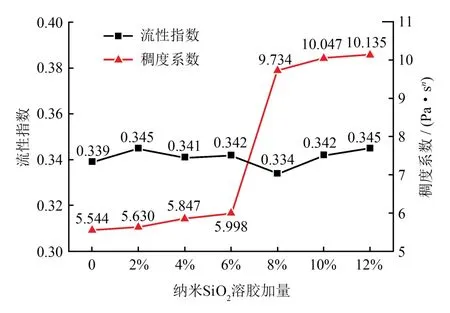

已有研究證實,納米SiO2溶膠會顯著增稠水泥漿,破壞水泥漿的流變性能[24-26]。水泥漿流變性能直接決定固井過程中漿體泵送的難易程度。因此,本研究首先測試納米SiO2溶膠對G級油井水泥漿流變性的影響。實驗結果如表3所示,并將流性指數(n)和稠度系數(K)隨納米SiO2溶膠加量的變化規律繪制成圖1。

向G級油井水泥中加入2%~6%納米SiO2溶膠后(編號2~4),在各個轉速下的表觀黏度與水泥原漿相比略有上升,而所計算出的流性指數(n)和稠度系數(K)相比于水泥原漿也略有增長,但是總體變化并不明顯。當納米SiO2溶膠加量在8%~12%時(編號5~7),在各個轉速下的表觀黏度相比于水泥原漿有了明顯的提升,雖然流性指數變化不大,但是稠度系數明顯升高,表明漿體已明顯變稠。這主要是由于納米SiO2顆粒具有粒徑小和親水性的特點,可以有效與水分子結合,使水泥漿中的游離水變少,從而增稠水泥漿。綜上,當納米SiO2溶膠加量較少時(2%~6%)對G級油井水泥漿的影響不大,但是當加量超過6%時會使水泥漿的稠度系數明顯升高,破壞水泥漿的流變性能。

表3 納米SiO2溶膠對勝濰G級水泥漿流變性的影響表

表4 納米SiO2溶膠水泥石的組成及養護1 d后抗壓強度表

圖1 納米SiO2溶膠對G級水泥漿流變性的影響圖

2.2 納米SiO2溶膠對水泥抗壓強度的影響

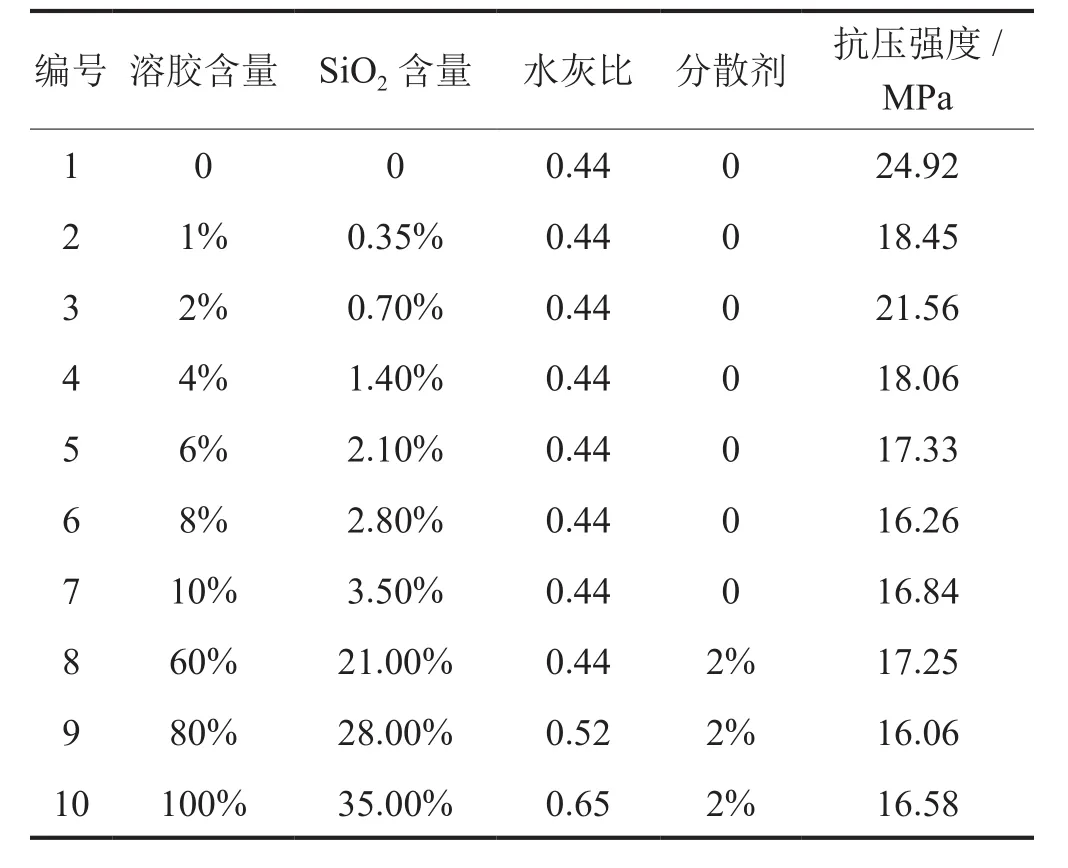

為了驗證納米SiO2溶膠是否能夠在高溫養護條件下提升G級油井水泥石的抗壓強度,本研究在水泥中加入不同劑量的納米SiO2溶膠進行配漿,在150 ℃/35 MPa下養護1 d后,測量其抗壓強度,結果如表4所示。其中編號1為水泥原漿作為對照組;編號2~7為加入少量納米SiO2溶膠(2%~10%)的水泥漿;編號8~10為加入大量納米SiO2溶膠(60%、80%和100%)的水泥漿。但是如2.1中的實驗結果所示,由于納米SiO2顆粒具有高表面能,會使漿體變得過稠難以攪拌,因此在配制編號8~10的水泥漿時,還加入了2%分散劑來改善漿體的流動性。編號1~8水泥漿在配置過程中,納米SiO2溶膠中的水含量已計算在水灰比之中;由于編號9和10的納米SiO2溶膠中水含量已經超過了水灰比為0.44時所需的水,因此這兩組將采用G級油井水泥干粉與納米SiO2溶膠直接配制而成,其水灰比分別為 0.52和0.65。

從實驗結果中可以發現,在150 ℃/35 MPa條件下養護1 d后,所有加入納米SiO2溶膠的水泥石抗壓強度都要略低于原漿水泥石。總體上,隨著納米SiO2溶膠加量的增加,水泥石的強度會逐漸下降,最終當納米SiO2溶膠的加量超過8%,水泥石的抗壓強度穩定在16~17 MPa。之后,選取加量分別為2%和100%納米SiO2溶膠的水泥石和原漿水泥石進行更長時間的養護,來進一步研究納米SiO2溶膠對于水泥漿高溫強度衰退的影響,結果如表5所示。

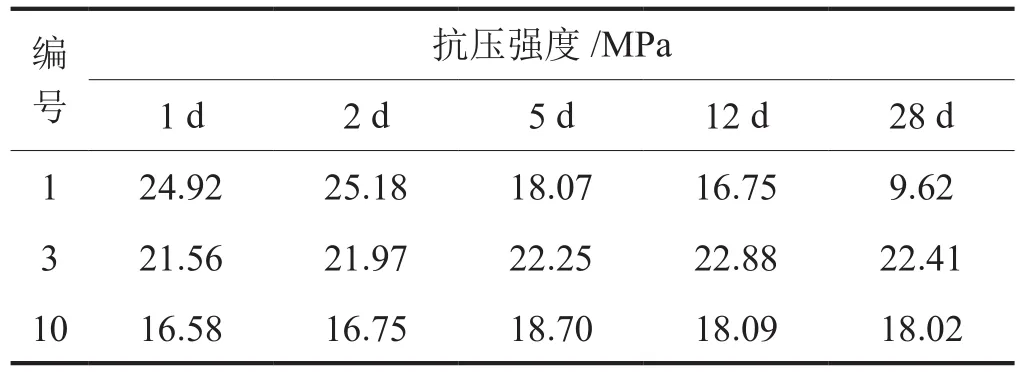

表5 不同養護時間下納米SiO2溶膠水泥石的抗壓強度表

從實驗結果可以看出,原漿水泥石2 d的抗壓強度相對于1 d的抗壓強度變化并不大,仍在25 MPa左右,但是到了5 d之后,其強度發生了明顯的衰退,下降到18.07 MPa,且隨著養護時間的延長,強度進一步下降,最終在28 d時的抗壓強度僅為9.62 MPa,下降了61.4%。雖然加量2%和100%納米SiO2溶膠的水泥石養護1 d和2 d的抗壓強度不及原漿水泥石,但是在養護時間超過5 d后,加入納米SiO2溶膠的水泥石不會發生強度衰退現象,其強度也會超過原漿水泥石;并且加入納米SiO2溶膠的水泥石的抗壓強度隨著養護時間的延長,還會略有升高。

圖2 納米SiO2溶膠水泥的XRD圖譜

表6 納米SiO2溶膠水泥的礦物組成表

2.3 納米SiO2溶膠對水泥水化產物的影響

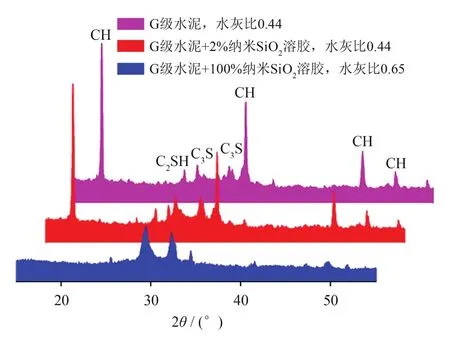

通過以上的實驗得到了納米SiO2溶膠對于G級油井水泥石在高溫養護條件下抗壓強度的影響規律。為了進一步探究納米SiO2溶膠對G級油井水泥的作用機制,本研究使用XRD對高溫養護1 d后的水泥原漿、加量分別為2%和100%納米SiO2溶膠的水泥石進行了礦物組成分析,結果如圖2和表6所示。

如圖2所示,在水泥原漿的XRD圖譜中能夠觀察到氫氧化鈣[Ca(OH)2,圖中標注為CH,特征峰分別為 2θ=17.98°、34.06°和 47.05°],硅酸三鈣(Ca3SiO5,圖中標注為C3S,特征峰為2θ=29.36°和32.19°)和硅酸二鈣水合物(Ca2SiO4·H2O,圖中標注為C2SH,特征峰為2θ=27.23°)的特征峰。表6的結果表明,水泥原漿中除了有以上的3種礦物外,還有少量的鐵鋁酸鈣(Ca2FeAlO5),但是由于其含量少且特征峰多與硅酸三鈣重合,所以難以在XRD圖譜中觀察到。在高溫條件下養護1 d后的水泥原漿中含有大量的氫氧化鈣和少量的硅酸三鈣,表明水泥已發生大規模的水化反應,即硅酸鈣和水反應生成CSH產物和氫氧化鈣。而硅酸二鈣水合物是水泥在高溫養護條件下所形成的特有的水化產物,已有研究表明板塊狀硅酸二鈣水合物的生成會破壞CSH產物所形成的致密空間結構,是導致水泥石高溫強度衰退的主要原因[27]。

加量2%納米SiO2溶膠的水泥的XRD圖譜與原漿相似,仍然只能觀察到氫氧化鈣、硅酸三鈣和硅酸二鈣水合物的特征峰。從表6可以看出,加量2%納米SiO2溶膠的水泥中硅酸三鈣的含量較原漿略有上升而氫氧化鈣卻有所下降,這說明加量2%納米SiO2溶膠的水泥的水化反應程度低于水泥原漿。這主要是由于納米SiO2顆粒具有高表面能,會吸附在水泥顆粒表面,從而阻礙水泥礦物的充分水化,最終導致水泥石的抗壓強度略有降低。而加量100%納米SiO2溶膠的水泥的XRD圖譜中能觀察到更加明顯的硅酸三鈣特征峰,且未出現氫氧化鈣和硅酸二鈣水合物的特征峰。這說明大量加入的納米SiO2溶膠一方面進一步阻止了水泥的水化反應,另一方面納米SiO2溶膠在加量較高時也可以與氫氧化鈣反應,改善水泥的水化產物,生成無定形態的CSH產物。另外,由于所使用的納米SiO2溶膠為無定形態,因此沒有觀察到SiO2的特征峰。

2.4 納米SiO2溶膠對水泥微觀形貌的影響

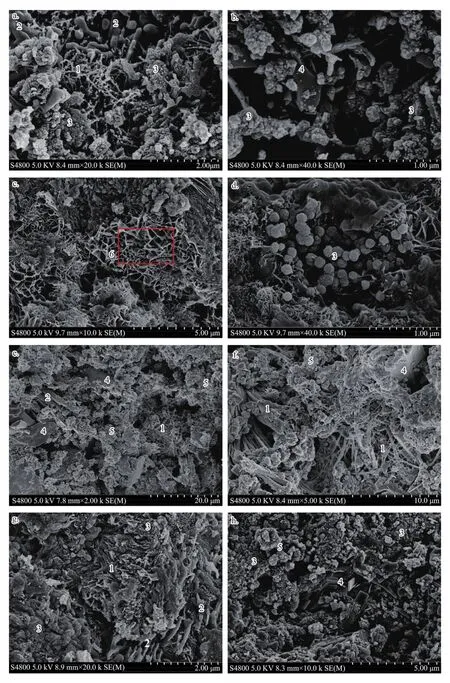

由于XRD無法對無定形態的CSH產物進行有效分析,因此為了進一步驗證納米SiO2溶膠對水泥水化反應的影響,筆者采用SEM來觀察在高溫養護1 d的加量分別為2%和100%納米SiO2溶膠的水泥以及養護12 d的原漿水泥和加量2%納米SiO2溶膠的水泥的微觀結構,選取有代表性的照片如圖3所示。

在高溫養護1 d后,加量2%納米SiO2溶膠的水泥中,主要的水化產物為纖維狀的CSH產物(如圖3-a所示)。在CSH產物的纖維末端以及膠聯處,能夠觀察到20 nm左右的球狀顆粒物,這說明納米SiO2顆粒可以嵌入到CSH產物中,起到輔助CSH產物膠聯形成空間結構的作用。在圖3-a中還能夠觀察到不規則板塊狀的硅酸二鈣水合物,硅酸二鈣水合物會阻礙CSH產物的互相膠結,不利于水泥水化產物形成均一致密的整體結構。圖3-a和3-b中,能夠觀察到無定形態的納米SiO2顆粒,有的團聚成為50~200 nm的聚集體,有的仍是以單一小顆粒形式存在。而這些納米SiO2顆粒一方面可以吸附在水泥礦物和水化產物上,阻礙其水化反應的充分進行,另一方面也會填充在水泥水化產物的孔隙中,使空間結構變得更致密。圖3-b中可以觀察到有片狀的氫氧化鈣晶體生成,這說明在水泥漿中,少量的納米SiO2溶膠并不會優先與氫氧化鈣反應。

從圖3-c可以看出,在加入大量納米SiO2溶膠后,水泥石中產生了一種新型的薄片蜂窩狀的CSH產物。而這些蜂窩狀的CSH產物明顯區別于常規的CSH產物以及其他高溫水泥水化產物。蜂窩狀的CSH產物內存在著大量大小不一的孔隙,且蜂窩狀產物的膠結非常疏松,并不能形成緊湊的空間結構。如圖3-d所示,在加量100%納米SiO2溶膠的水泥石中,納米SiO2顆粒會發生明顯的團聚作用,生成100~300 nm的團聚體,部分小球可以填充到產物孔隙當中。另外,在所有照片中均未發現片狀氫氧化鈣晶體和板塊狀的硅酸二鈣水合物。該現象與XRD的物相分析結果相符,即加入大量的納米SiO2溶膠能夠與氫氧化鈣充分反應,并改善水泥的水化產物。

原漿水泥在養護12 d后(如圖3-e和3-f所示),其水化產物發生了明顯的脫水變質,形成了大量的礦物顆粒,這些顆粒難以互相膠結形成空間結構,只能松散的堆積在一起。在圖3-e和f中也能觀察到纖維狀的CSH產物,這些產物纖維要明顯的粗于圖3-a中CSH產物,且可以看出圖3-f中的CSH產物纖維處于拉伸狀態,其所形成的空間結構也存在有大量的孔隙,難以提供強度。在養護12 d的原漿水泥中也可以觀察到板塊狀的硅酸二鈣水合物和片狀的氫氧化鈣晶體。

如圖3-g和3-h所示,在高溫養護12 d后,加量2%納米SiO2溶膠的水泥中仍然主要有片狀的氫氧化鈣,纖維狀的CSH產物,板塊狀的硅酸二鈣水合物以及納米SiO2顆粒。在圖3-g中的CSH產物可以與納米SiO2顆粒相嵌合,且這些CSH產物呈現出較細的纖維狀,可以形成致密的空間結構。另外。在圖3-h中在可以觀察到脫水的水化產物顆粒,但是這些水泥的水化產物表面都覆蓋有納米SiO2顆粒。這說明納米SiO2一方面可以阻止水化產物的進一步脫水,另一方面可以通過填充作用使水化產物更加緊實的堆積在一起。所以在高溫養護12 d后,加量2%納米SiO2溶膠的水泥的空間結構要明顯比水泥原漿的空間結構致密。

2.5 探究納米SiO2溶膠與氫氧化鈣的反應

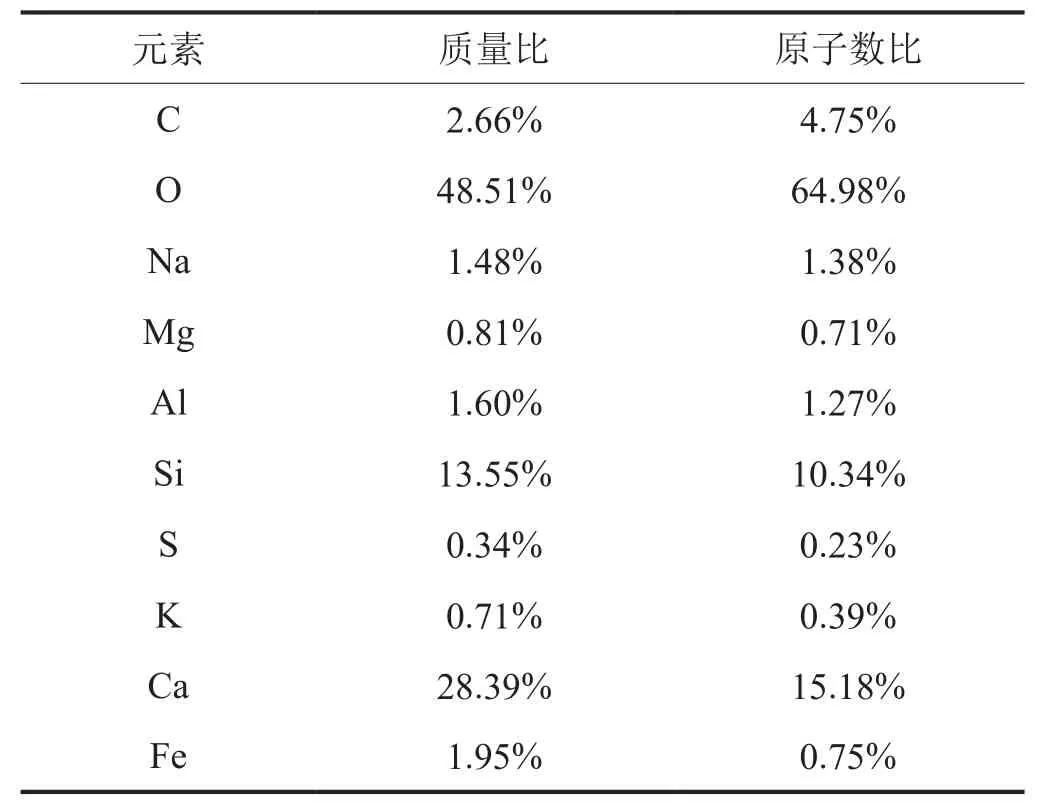

由2.4的實驗結果可知,加入大量納米SiO2溶膠后,水泥漿中會生成薄片蜂窩狀的CSH產物。采用EDS對圖3-c中薄片蜂窩狀CSH產物部分(紅色框區域)進行元素分析,所得的EDS能譜如圖4所示,具體的元素組成如表7所示。

表7的EDS分析結果顯示,蜂窩狀CSH產物中主要包含氧、鈣和硅三種元素,少量的碳元素,以及微量的鈣、鐵、硫、鋁、鎂和鈉元素。之前有研究表明,當CSH產物的鈣硅比接近1時,在高溫下具有較高的強度[15],而該蜂窩狀CSH產物的鈣硅比約為1.5,所以難以具有高的抗壓強度。

3 結論

1)納米SiO2溶膠會提高G級油井水泥漿的稠度系數,對水泥漿的流變性產生不利影響。

2)在高溫養護的初期,納米SiO2溶膠會降低水泥石的抗壓強度。原漿水泥石會隨著養護時間的延長發生強度衰退,而加入納米SiO2溶膠的水泥石的抗壓強度不會隨著養護時間而明顯變化。

3)向G級油井水泥中加入少量納米SiO2溶膠時,其納米SiO2顆粒可以吸附在水泥礦物表面阻礙水化反應的充分進行,但同時也可以緩解水泥水化產物的高溫脫水變質。納米SiO2顆粒還可以嵌入到CSH產物中,并對水泥空間結構的微孔隙進行填充,提高水泥微觀結構的致密性。

圖3 納米SiO2溶膠水泥的SEM照片

4)向G級油井水泥中加入大量納米SiO2溶膠時,納米SiO2可以與氫氧化鈣發生火山灰反應,并改變水泥水化產物的形態,生成一種新型的薄片蜂窩狀CSH產物。由于該產物的鈣硅比約為1.5,且空間結構較為松散,難以提供較高的抗壓強度。

上述結論為納米SiO2作為水泥添加劑奠定理論基礎,也為高溫固井水泥漿體系提供了新的設計思路。

圖4 納米SiO2溶膠水泥水化產物的EDS圖譜

表7 納米SiO2溶膠水泥水化產物元素組成表