間距對快堆燃料組件迷宮密封結構性能影響的數值模擬

秦亥琦,陸道綱,王嘉瑞,王 雨,鐘達文,宋 怡

(1.華北電力大學 核科學與工程學院,北京 102206; 2.華北電力大學 非能動核能安全技術北京市重點實驗室,北京 102206)

迷宮密封結構作為典型的非接觸式密封,廣泛應用于汽輪機、壓縮機等流體機械中,因其具有結構簡單、工作可靠、無直接接觸等優點,適用于高溫、高壓、高流速等復雜應用場景[1]。鈉冷快堆因其在提高鈾資源利用率方面的獨特優勢,成為世界第4代先進核電技術的重要選擇,代表了未來核能發展的前進方向,快堆結構設計、熱工流體力學特性等也成為國內外研究的前沿問題[2]。將迷宮密封結構的設計理念應用于快堆燃料組件入口段結構設計,通過與管腳開孔的相互配合及適宜的結構尺寸,實現對漏流量的合理控制,在實現內部燃料棒有效冷卻的同時兼顧燃料組件外壁面的冷卻,最終可保證快堆的安全性與經濟性。

在實際工程應用中,迷宮密封結構多樣、性能各異,國內外學者開展了很多相關研究。Stoff[3]針對不可壓縮流體在矩形齒迷宮密封內的流場分布進行了數值模擬;Rhode等[4]利用有限差分法對可壓縮流體在矩形齒迷宮密封內的漏流量進行了數值模擬。在國內,肖芳等[1]以壓縮機迷宮密封為研究對象,利用FLUENT軟件模擬了氣體在矩形齒迷宮密封內的流動情況,并研究了間隙、空腔深度對密封泄漏量的影響;巴鵬等[5]進行了矩形齒迷宮密封的二維非結構數值模擬,研究了在該場景下間隙、空腔深度等結構參數對密封性能的影響;巴鵬等[6]以五環矩形齒迷宮密封為研究對象,通過三維數值模擬,重點研究了間隙對密封性能的影響,認為周向湍流對迷宮密封效果影響顯著,且隨間隙的增加,節流效應降低;李志剛等[7]針對葉輪旋轉機械中的典型迷宮密封通過數值模擬研究了轉速、壓比、密封間隙等環境參數對密封性能的影響;丁學俊等[8]針對不可壓縮流體,研究了間隙、齒厚、齒形等結構參數對迷宮密封性能的影響。

目前國內外關于迷宮密封的研究較為單一,多集中于氣體工質、旋轉機械的應用場景下迷宮密封性能的研究,此外密封結構形狀主要以矩形齒居多,且齒數低于5個。本文采用三維數值模擬方法研究不可壓縮的液態金屬在鈉冷快堆燃料組件迷宮密封結構內的流動特性,為快堆燃料組件相關結構設計及后續驗證實驗提供參考,也為相關非旋轉機械迷宮密封的結構設計提供依據。

1 快堆燃料組件迷宮密封結構

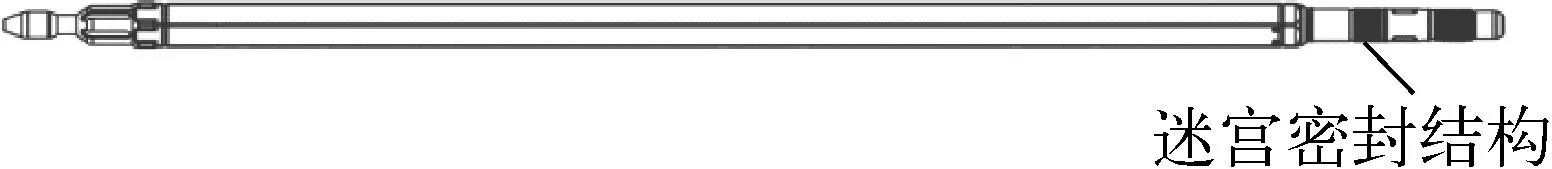

迷宮密封結構位于燃料組件冷卻劑入口上部,大部分冷卻劑通過管腳開孔進入組件內部冷卻燃料棒,少部分冷卻劑通過密封結構沿組件外壁面形成漏流,構成旁路流量的一部分。快堆燃料組件結構如圖1所示。

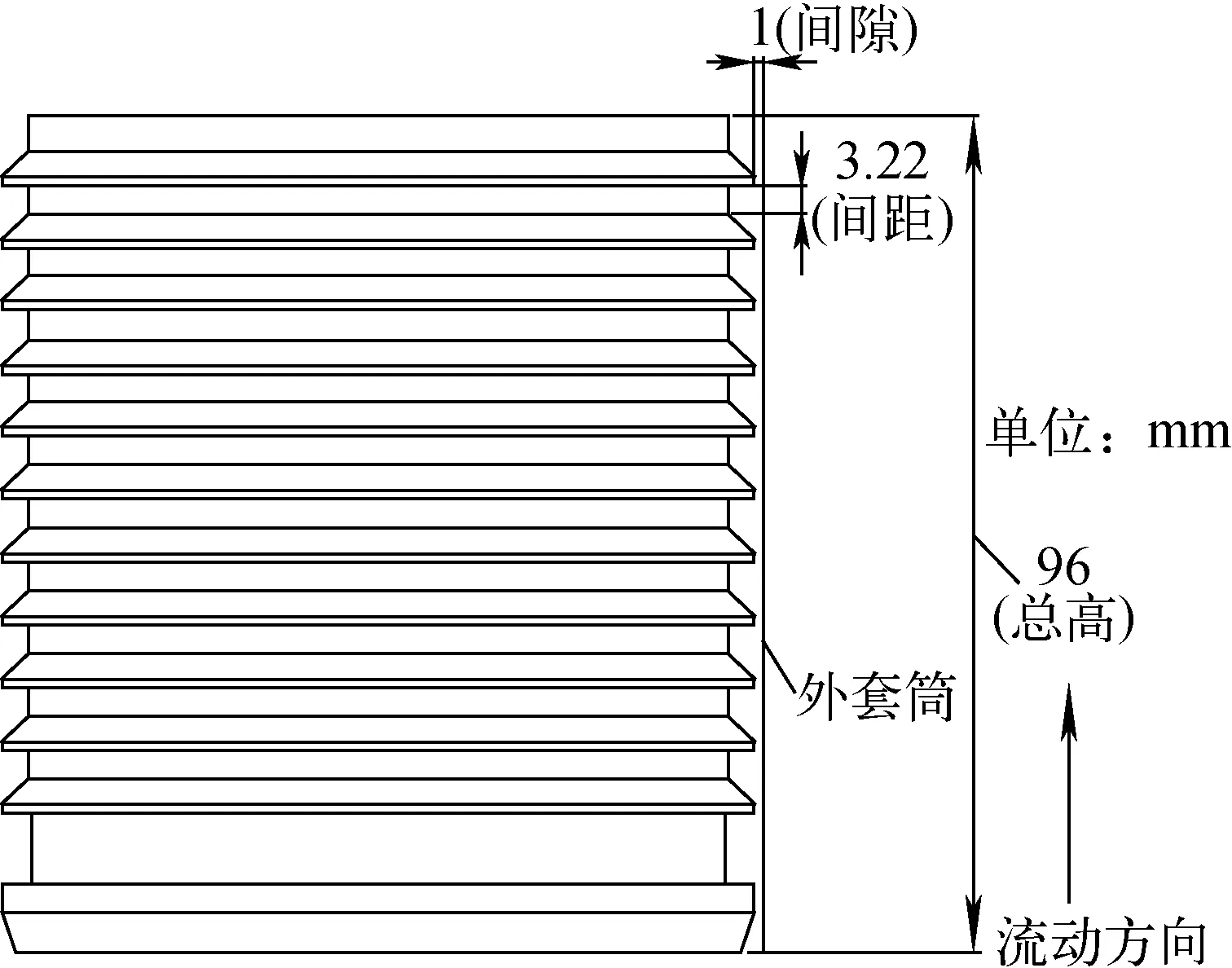

迷宮密封結構總高96 mm,沿冷卻劑流動方向共設置11組環形直角梯形狀阻流結構。密封結構與外部燃料組件管腳套筒間隙為1 mm,該狹小空間構成漏流流動通道,漏流自下而上通過迷宮密封結構。圖2示出迷宮密封結構參數示意圖。

圖2 迷宮密封結構參數示意圖Fig.2 Parameter schematic of labyrinth-seal structure

2 計算模型及邊界條件

2.1 物性參數

迷宮密封結構位于快堆燃料組件進口段,為充分模擬實際工作情況,計算過程中選擇較為接近的360 ℃作為計算溫度,在進行雷諾數計算時亦選擇該溫度對應的各類物性參數,計算介質選擇實際工質金屬鈉,通過如下公式計算得到工質物性參數[9]。

液態金屬鈉的密度ρ為:

ρ=972.5-20.11×10-2t-1.5×10-4t2

(1)

式中,t為攝氏溫度。

動力黏度η為:

η=0.123 5×10-4ρ1/3e0.697ρ/T

(2)

式中,T為開氏溫度。

由此得到360 ℃對應的鈉密度為865.71 kg/m3,動力黏度為3.02×10-4Pa·s。

快堆燃料組件多采用奧氏體不銹鋼制造,該種材料在溫度升高時易發生膨脹,屬于高膨脹合金,在計算過程中為盡可能與實際情況接近,故須考慮溫度對于材料膨脹的影響,查閱《常用金屬材料熱膨脹系數表》得到360 ℃時對應的平均熱膨脹系數約為17.33×10-6℃-1,并基于該膨脹系數折算雷諾數水力直徑。

2.2 湍流模型

流體流動模型由流體對應的雷諾數直接決定,利用雷諾數判斷本文模擬工況對應的流動狀況。雷諾數是表示黏性流體流動過程中流體所受慣性力與黏性力之比的無量綱數[10],其計算公式為:

Re=ρvd/η

(3)

式中:v為流速;d為水力直徑。

采用物性參數計算得到本文模擬工況對應的雷諾數遠超10 000,屬于高雷諾數旺盛湍流,故湍流模型選用適用于高雷諾數流動的標準k-ε模型。

2.3 邊界條件

本文使用計算流體動力學軟件CFX,其中k-ε湍流模型默認采用scalable壁面函數,該壁面函數利用經驗公式求解近壁面黏性子層及過渡層相關物理量[11],由于本文模擬工況處于高雷諾數范圍,近壁面處慣性力作用幾乎可忽略,因此k-ε湍流模型配合scalable壁面函數符合計算場景。

在保證網格質量的前提下,采用網格一體化設置,自動生成四面體非結構網格。為盡可能提高網格質量,使得流動過渡穩定,在內、外近壁面處各設置5層邊界層;迷宮密封結構縱向長度十分有限,忽略重力影響;快堆燃料組件均采用不銹鋼材質進行精加工,由壁面粗糙度所引起的附加切應力極小,故不考慮內、外壁面粗糙度的影響。

3 計算結果與分析

3.1 無關性分析

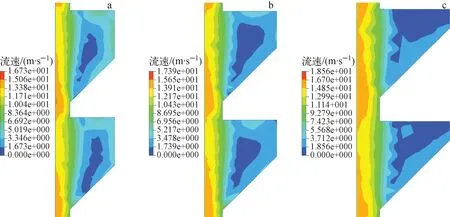

設計窄間距(0.82 mm)、中等間距(2.02 mm)、寬間距(3.22 mm)3種不同間距迷宮密封結構,除間距外其他結構尺寸均保持一致,如圖3所示。

a——寬間距;b——中等間距;c——窄間距圖3 不同間距迷宮密封結構Fig.3 Labyrinth-seal structure with different spacing

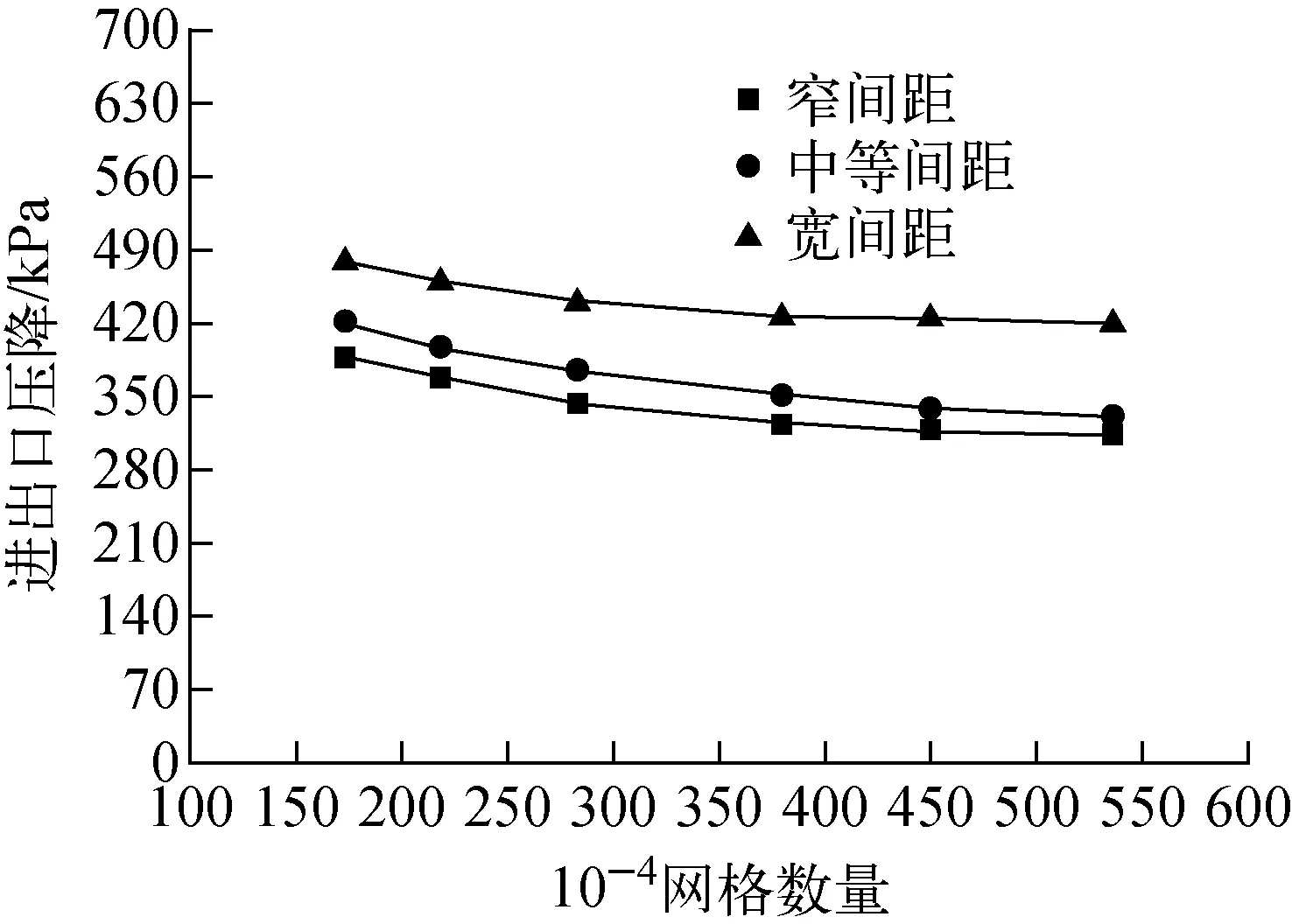

圖4 網格無關性分析Fig.4 Analysis of mesh sensibility

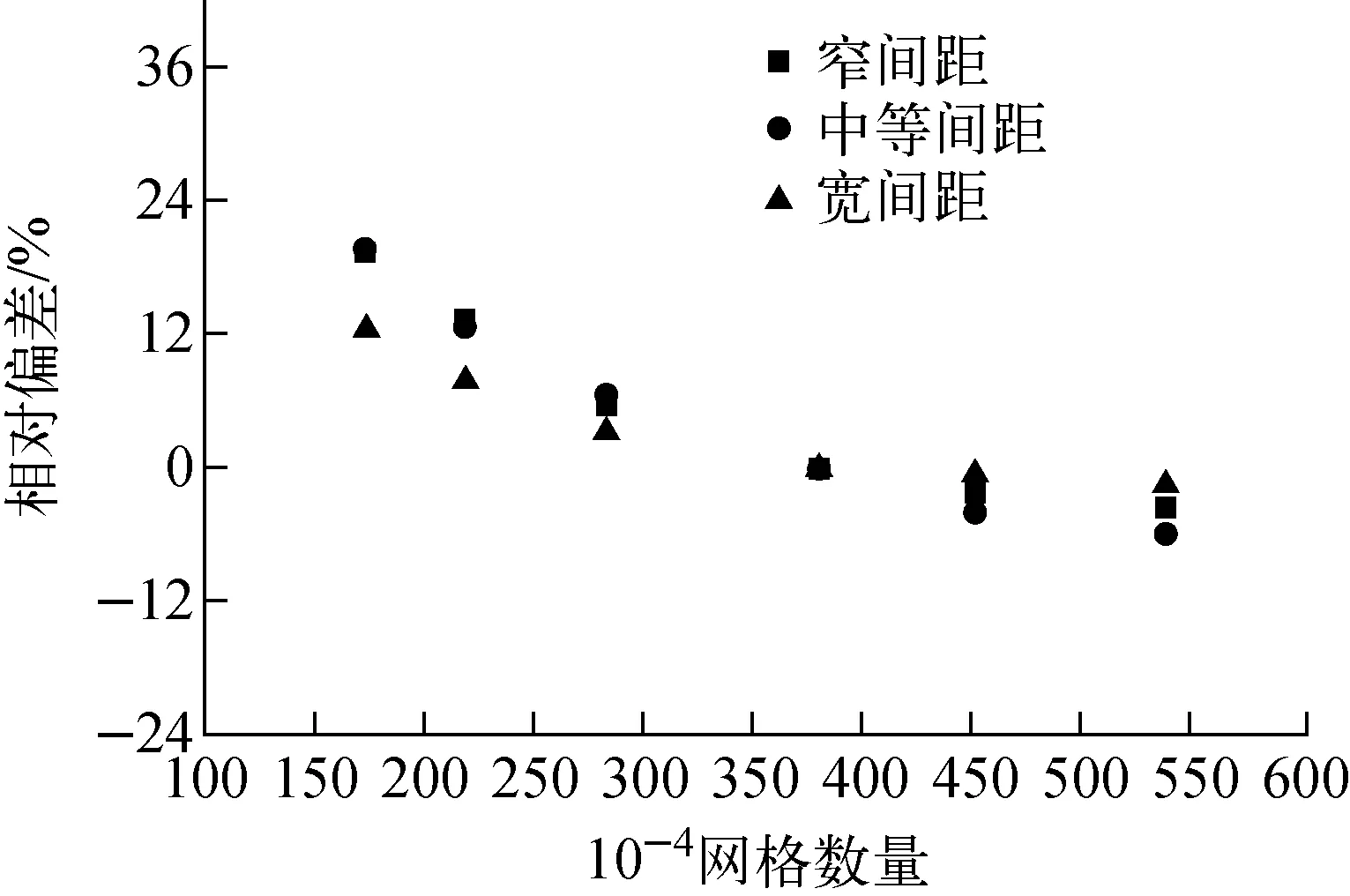

針對3種不同間距迷宮密封結構進行網格無關性分析,邊界層網格參數保持一致,通過調整全局網格參數各得到6種不同規模的網格,在相同的輸入流量下,分析其進出口壓降隨網格數量的變化趨勢。上述網格質量均高于0.3,滿足計算精度要求。圖4示出網格無關性分析。計算結果顯示,3種不同間距的迷宮密封結構在網格數量超過380萬時,其變化幅度趨于平穩,其中中等間距迷宮密封結構在不同網格數量下進出口壓降相對偏差最大,達到5.9%,其余兩種相對偏差均不超過3.2%,說明進出口壓降基本不隨網格數量的變化而變化。以380萬左右網格作為基準值,計算了壓降的相對偏差,結果如圖5所示。由圖5可見,3種不同間距的迷宮密封結構在網格數量超過380萬時,進出口壓降相對偏差最大不超過6%,認為網格數量對于計算結果影響不大。結合計算精度與收斂速度,本文選擇380萬左右網格作為工作網格。

圖5 壓降的相對偏差Fig.5 Relative deviation of pressure drop

3.2 計算結果及分析

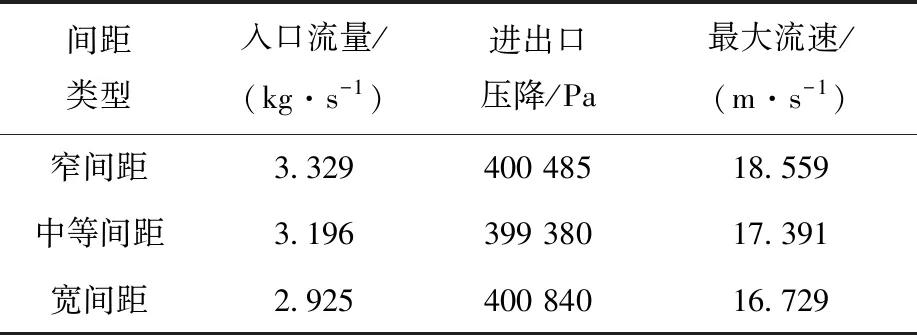

本工作的目的在于研究間距對迷宮密封結構性能的影響,首先通過計算確定在達到預定降壓效果時即密封結構兩側壓降為0.4 MPa時對應的漏流量,進而比較漏流量的相對大小定性研究間距對密封性能及工質流動特性的影響,故利用逼近法進行多次計算最終得到滿足預定壓降要求的入口流量,結果列于表1。

由表1可知,在不同間距下,迷宮密封結構的密封性能與工質流動特性均呈現規律性變化趨勢。實現相同的降壓效果即密封結構兩側達到相同壓降時,寬間距迷宮密封結構對應漏流量最小,中等間距次之,窄間距漏流量最大,因此相較而言,寬間距迷宮密封結構對應密封性能強于另外兩種,且密封性能提高十分明顯,相較于窄間距,寬間距漏流量減少超過12%。同時間距對工質流動特性亦產生明顯影響,寬間距迷宮密封結構在實現最小漏流量的同時流域內最大流速明顯小于另外兩種,降幅接近10%,對于緩解狹小空間內漏流對快堆燃料組件外壁面的沖擊以及由此產生的流致振動具有較好的改善效果。

表1 不同間距迷宮密封結構漏流量計算結果Table 1 Calculation result of labyrinth-seal structurewith different spacing

綜上,間距對迷宮密封結構密封性能與工質流動特性均會產生顯著影響,且呈現出規律性變化趨勢,寬間距可在最小的漏流量下實現相同的降壓效果,同時流域內流速峰值最小,即擴大間距可有效提高迷宮密封結構的密封性能,同時對于流速控制亦產生積極影響。工程實踐中在空間尺寸允許的條件下可通過擴大間距提高迷宮密封結構密封性能、降低流動沖擊、緩解結構振動。此外,若迷宮密封阻流結構環數過多,還可采用減少環數、擴大間距的方法實現相同的密封效果,進而降低加工難度、節省空間。

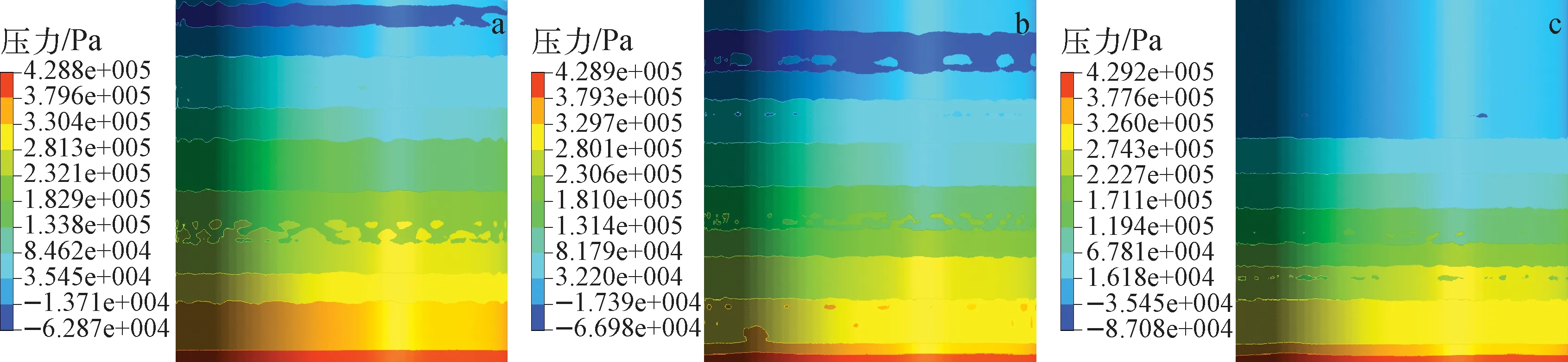

3.3 壓力場分布

3種不同間距的迷宮密封結構內、外壁面壓力分布如圖6、7所示。總體而言,工質沿流動方向受到阻流結構的層層阻擋,壓力逐步衰減,實現了降壓、密封的功能。但不同間距的迷宮密封結構對應的壓力分布存在較大差異,相較而言,寬間距壓力分布最為均勻,壓力梯度與變化速率也最小;中等間距次之;窄間距壓力變化最為集中,對結構材料的強度提出更高要求。此外,工質通過窄間距迷宮密封結構后,在密封結構后方形成較大面積的低壓分布區,該區域壓力較低,但高于寬間距在相似位置所產生的低壓,由此說明窄間距不僅造成較大的尺寸浪費,同時所實現的降壓效果與密封性能也明顯弱于寬間距。為更好地反映流域內壓力的衰減情況,3種迷宮密封結構縱剖面壓力分布示于圖8。

a——寬間距;b——中等間距;c——窄間距圖6 迷宮密封結構內壁面壓力分布Fig.6 Pressure distribution on inner wall surface of labyrinth-seal structure

a——寬間距;b——中等間距;c——窄間距圖7 迷宮密封結構外壁面壓力分布Fig.7 Pressure distribution on outer wall surface of labyrinth-seal structure

由圖8可知,在工質流域進口壓力基本持平的情況下,寬間距迷宮密封結構壓力分布最為均勻,通過阻流結構后所達到的低壓小于其他間距密封結構,由此說明擴大間距可有效提高迷宮密封結構的密封性能與降壓能力。

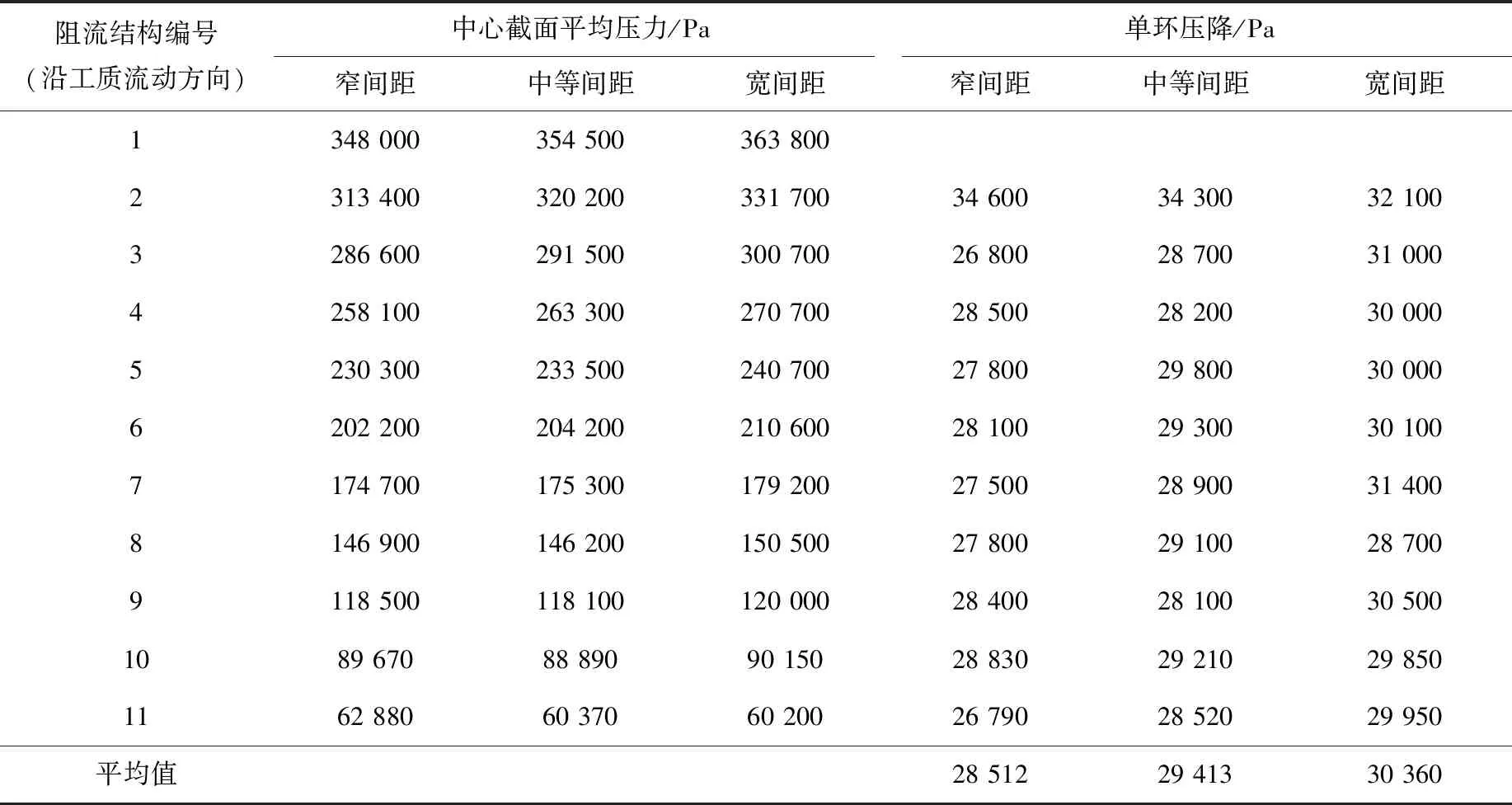

對不同間距迷宮密封結構的密封性能進行定性分析后,針對單環阻流結構降壓能力進行定量研究。分別選取各環阻流結構凸出部分中心位置橫截面處的平均壓力,得到該密封結構對應的壓力衰減特征,結果列于表2。

a——寬間距;b——中等間距;c——窄間距圖8 縱剖面壓力分布Fig.8 Pressure distribution on axial longitudinal section

表2 迷宮密封結構各環平均壓力Table 2 Average pressure of each ring of labyrinth-seal structure

由表2可見:間距越寬,對應單環阻流結構的降壓能力越強,寬間距單環壓降平均值相較于窄間距的提高了7%;窄間距11環阻流結構對應的總壓降為285 120 Pa,而寬間距11環阻流結構對應的總壓降為303 600 Pa,降壓能力提高6%。以上結果說明擴大間距可有效提高迷宮密封結構的密封能力。

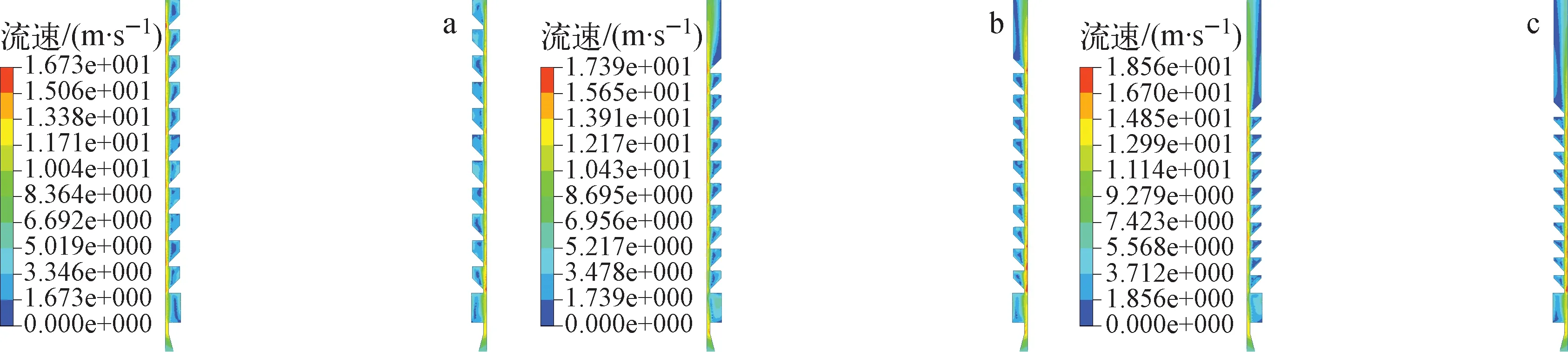

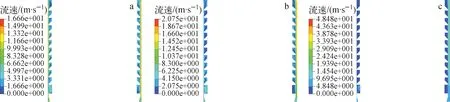

3.4 速度場分布

3種迷宮密封結構的縱剖面流場分布如圖9所示。總體而言,迷宮密封結構對于工質流動具有十分明顯的阻礙作用。由圖9可見:阻流結構向內凹進的環腔是實現阻流的主要部位;阻流結構最凸出部分與外套筒之間的狹小位置處產生最大流速,這主要是流體擠壓作用所導致。比較不同間距所產生的影響,寬間距更有利于降低流速,在實現相同的降壓效果時不僅漏流量最小,同時其整個流域內流速最大值也最小,因此擴大間距不僅有利于提高密封性能,同時對于控制流速、降低振動也有積極作用。但3種迷宮密封結構在貼近阻流結構環腔內壁面附近處流速均較低,工質流速越慢,對流散熱量越少,因此若流速過慢,將不利于燃料組件外壁面冷卻,進而造成近壁面處熱量堆積,對實現旁路流量冷卻燃料組件外壁面的預期功能產生消極影響,還有可能造成安全風險。為進一步研究阻流結構內部近壁面處流動情況,3種迷宮密封結構對應第8、9環處的流場分布如圖10所示。

a——寬間距;b——中等間距;c——窄間距圖9 縱剖面流場分布Fig.9 Flow field distribution on axial longitudinal section

a——寬間距;b——中等間距;c——窄間距圖10 縱剖面局部流場分布Fig.10 Partial flow field distribution on axial longitudinal section

由圖10可見,阻流結構環腔內近壁面處流場分布隨間距呈現規律性變化趨勢。首先,隨間距的擴大,環腔內流速接近于0的低速區面積逐漸減小;其次,間距越大,近壁面處流速越高,寬間距阻流結構近壁面處流速遠高于其他間距密封結構,窄間距近壁面處流動情況最為惡劣;再次,窄間距阻流結構環腔內低速區集中于工質流動方向靠上部位,隨間距的擴大,流速接近于0的低速區存在向工質流動反方向移動的趨勢,近壁面處流動狀況與換熱能力得到相應改善。由此可知,擴大間距不僅對于提高密封能力具有積極作用,同時還可有效改善阻流結構內部近壁面處流動狀況,提高近壁面處流速,強化換熱有助于實現對燃料組件外壁面的冷卻。

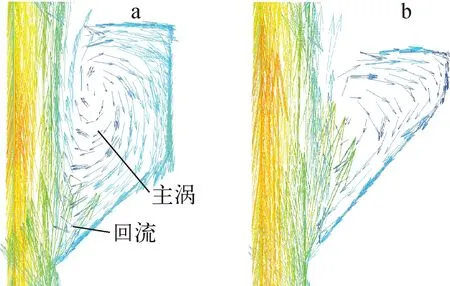

3.5 密封機理的初步探討

圖11示出迷宮密封結構的速度矢量分布。由圖11可見,工質進入阻流結構環腔內時,流通面積逐漸增大,流速降低,受摩擦力作用,在環腔內部形成與工質流動方向相反的主渦,主渦充滿環腔,在靠近來流方向阻流結構出口處出現少量回流。在主渦內,由外到內流速減小,存在較大速度梯度,動能轉化為壓力能、熱能,能量耗散明顯。此外回流區內,流體流動方向相反,與來流發生碰撞后,存在較大能量耗散形成速度接近于0的低速區,與低速區存在向工質流動反方向移動趨勢的結論相吻合。隨間距的擴大,流動空間相應增加,為主渦的旋轉發育提供了較為充足的空間,由圖11可知,a中主渦面積大、形狀完整、分布均勻,b中由于流動空間小于a,因此主渦旋轉過程中直接撞擊壁面,未能形成完整漩渦。因此擴大間距有利于主渦的發展,進而有利于提高迷宮密封結構的密封能力。

a——寬間距;b——窄間距圖11 速度矢量分布Fig.11 Velocity vector distribution

3.6 間距限值研究

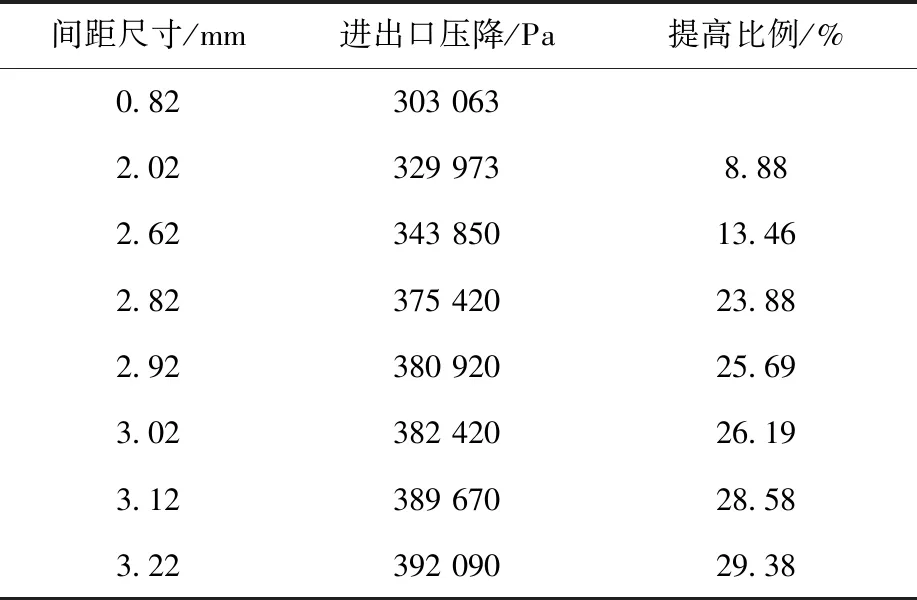

擴大間距可有效提高迷宮密封結構的密封性能、有效控制流速,還可改善阻流結構內部近壁面處的流動狀況、強化換熱。但受鈉冷快堆內部整體尺寸限制,并不能一味通過擴大間距提高密封性能,當間距超過某一限值時,其對于密封性能的提高趨于平緩。通過比較在相同漏流量下不同間距密封結構達到的壓降可衡量其密封性能,密封結構兩側壓降越大說明其降壓能力越強,對應密封性能也越強。共設計8種不同間距的迷宮密封結構,除阻流結構間距外其他尺寸均保持一致,在入口流量為2.9 kg/s時其密封性能列于表3。表3中以間距為0.82 mm的迷宮密封結構對應的壓降為參考值,計算密封性能提高比例。

表3 密封性能計算結果Table 3 Calculation result of sealing performance

由表3可知,當迷宮密封結構間距超過3.02 mm時,壓降變化趨于平緩,相對變化在2%以內,說明當間距超過限值3.02 mm時,擴大間距對提高密封性能已十分有限。因此,間距約為3.02 mm時迷宮密封結構的密封性能最佳,超過該限值后,幾乎已無法通過擴大間距繼續提高密封能力,在工程實際中需綜合考慮應用場景尺寸、密封需求等因素合理選擇間距。

3.7 偏心影響研究

快堆燃料組件在堆內通過壓緊構件保證對中與穩定,迷宮密封結構直接加工在組件外壁上,因此不發生旋轉,但由于安裝誤差或堆內長期運行后,冷卻劑沖刷產生的振動導致燃料組件發生小范圍的位置偏移,進而導致迷宮密封結構出現偏心現象,從而影響密封性能。本文引入無量綱偏心度表示偏心的程度:

X=Δd/a

(4)

式中:X為偏心度,X=0表示迷宮密封結構完全對中,X=1表示迷宮密封結構與外部燃料組件套筒發生直接接觸;Δd為偏心距,本文取為迷宮密封結構與外部燃料組件管腳套筒同一橫截面處圓心間的距離;a為特征長度,即為迷宮密封結構與外部燃料組件管腳套筒間隙的寬度,本文取為1 mm。

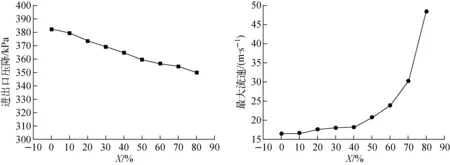

本文設定快堆處于正常工作情形下,迷宮密封結構發生微小偏移且不與外部套筒直接接觸、無結構損傷,故將X=0.8設定為偏心度上限。針對間距為3.02 mm的迷宮密封結構,在相同漏流量下研究偏心度對密封性能的影響,結果如圖12所示。

由圖12可見,隨偏心度的增大,迷宮密封結構兩側壓降逐漸減小,流域內最大流速明顯增加。相較于完全對中的情形(X=0),偏心所導致的壓降最大降幅為8.51%、流域內最大流速的最大增幅為336.66%。由此說明,偏心現象對迷宮密封結構的密封性能產生不利影響,同時流域內最大流速的增加使得燃料組件振動加劇。圖13示出不同偏心度下迷宮密封結構的流場分布。

由圖13可見,偏心現象導致迷宮密封結構流域內流速分布不均勻,進而導致壓力分布不均勻,且上述不均勻現象隨偏心度的增大有擴大的趨勢,由其所導致的有害振動也隨之加劇,在偏心度較高的情形下,局部應力集中可能產生結構損傷。

圖12 偏心度對密封性能的影響Fig.12 Effect of eccentricity on sealing performance

a——X=10%;b——X=50%;c——X=80%圖13 不同偏心度下迷宮密封結構的流場分布Fig.13 Flow field distribution of labyrinth-seal structure with different eccentricities

4 結論

通過對不同間距的迷宮密封結構的漏流量計算、壓力及流場分布分析,比較研究了間距對密封性能、流動特性的影響,得到如下結論:

1) 迷宮密封結構環腔內的漩渦與回流所引起的能量耗散是壓力衰減的主要原因,擴大間距使得工質流動空間增大,為主渦的旋轉發育提供了較為充足的空間,進而有利于提高迷宮密封結構的密封性能,還可提高阻流結構內部近壁面處流速,加強對流換熱,強化外壁面冷卻;

2) 當間距超過某一限值時,密封能力的提高趨于平緩,因此對于迷宮密封結構而言存在最佳間距,本文模型對應的最佳間距為3.02 mm;

3) 由于安裝誤差或堆內長期運行中冷卻劑沖刷產生的振動引起燃料組件發生小范圍位置偏移,該偏心現象導致迷宮密封結構流域內速度、壓力分布不均勻,且上述不均勻現象隨偏心度的增大有擴大的趨勢,不僅對密封性能產生不利影響,還使得燃料組件振動加劇,局部應力集中甚至可能產生結構損傷。

本文實現了多間距、多齒數、直角梯形齒迷宮密封結構的數值模擬,為工程實踐及快堆結構設計的優化改良提供了參考。