富氧底吹銅熔煉爐內(nèi)氣- 液多相流研究

董擇上, 李東波, 姚 心, 黎 敏, 李 兵, 梁帥表, 郭天宇, 薛慶國(guó)

(1.中國(guó)恩菲工程技術(shù)有限公司, 北京 100038; 2.北京科技大學(xué) 鋼鐵冶金新技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室, 北京 100083)

近年來,隨著全球氣候變暖、環(huán)境惡化及能源資源短缺等問題,高能耗、高污染企業(yè)面臨巨大壓力[1],工業(yè)爐是機(jī)械、建材及冶金等部門重要的生產(chǎn)設(shè)備,同時(shí)也是高能耗設(shè)備[2-3],目前我國(guó)有色冶金爐窯仍存在一些節(jié)能短板,具有很大節(jié)能潛力[4]。在這一背景下,新的有色冶金冶煉技術(shù)和設(shè)備層出不窮,有色冶煉行業(yè)中的底吹技術(shù)由中國(guó)恩菲首創(chuàng),具有投資省、環(huán)保好、能耗低等優(yōu)點(diǎn)[5-6],初期應(yīng)用于煉鉛行業(yè)[7],帶來了煉鉛行業(yè)巨大技術(shù)進(jìn)步,在20世紀(jì)90年代開始,相繼研發(fā)了第一代底吹銅熔煉技術(shù)和第二代底吹連續(xù)煉銅技術(shù)[8],成功工業(yè)化,并取得良好效果,具備很強(qiáng)的競(jìng)爭(zhēng)力,市場(chǎng)占有率不斷擴(kuò)大[9]。目前正在研發(fā)的雙底吹- 爐渣綜合回收——“一擔(dān)挑”煉銅技術(shù)[10],正在引領(lǐng)煉銅技術(shù)未來的發(fā)展方向[6],底吹技術(shù)必將在未來煉銅行業(yè)中占有一席之地。底吹爐作為底吹技術(shù)的核心裝置,正受到越來越多專家和學(xué)者的關(guān)注[11-13],其核心特征就是高壓氣體由爐體底部噴槍高速噴出,提高冶煉效果,該特征普遍應(yīng)用于各種金屬的熔煉和精煉過程。底部噴入的高速氣體與高溫熔體接觸,將氣體的動(dòng)能轉(zhuǎn)化為熔體動(dòng)能,并相繼完成熔池混勻、氣- 液相間界面?zhèn)髻|(zhì)及反應(yīng)等一系列復(fù)雜的冶金物理化學(xué)過程。為了達(dá)到對(duì)反應(yīng)器結(jié)構(gòu)、噴吹模式和技術(shù)參數(shù)優(yōu)化的目的,需要了解這些現(xiàn)象的內(nèi)在機(jī)理,但在實(shí)際冶煉過程中很難對(duì)這些現(xiàn)象進(jìn)行直接觀察和分析,因此需要借助仿真模擬來實(shí)現(xiàn)可視化分析,數(shù)值模擬方法具有結(jié)果信息全、周期短、成本低、安全可靠等優(yōu)點(diǎn)[14],目前已成為研究多種工業(yè)爐內(nèi)部氣- 固- 液復(fù)雜多相流體系的重要方法。現(xiàn)有的底吹爐仿真模擬中[15-17]多為底吹爐扁片模型或局部模型,僅僅考慮單支噴槍或雙支噴槍,全爐模型研究較少,實(shí)際底吹爐在長(zhǎng)度方向上分布有若干支噴槍,噴槍之間相互影響并對(duì)熔池進(jìn)行攪拌,從而造成爐內(nèi)不同的流動(dòng)現(xiàn)象,本研究建立了與實(shí)際爐型尺寸一致的全三維底吹銅熔煉爐模型,采用商業(yè)軟件Fluent進(jìn)行求解,多相流模型選用VOF模型,湍流模型選擇標(biāo)準(zhǔn)k-ε模型,對(duì)爐內(nèi)銅锍- 熔煉渣- 煙氣三相的流動(dòng)過程進(jìn)行模擬計(jì)算,分析爐內(nèi)流體流動(dòng)形態(tài),以期為底吹爐的設(shè)計(jì)和操作制度制定提供參考。

1 底吹爐仿真前處理

以中國(guó)恩菲自主研發(fā)并設(shè)計(jì)的某工廠正常運(yùn)行的底吹熔煉爐為研究對(duì)象,全爐尺寸為Φ3.8×22 m,底吹熔煉爐的冶煉過程簡(jiǎn)要描述如下[8]:將硫化銅精礦、其他含銅物料和熔劑配料制粒后,由爐頂加料口投入爐內(nèi)進(jìn)行熔煉,產(chǎn)出高品位銅锍和熔煉渣,煙氣經(jīng)余熱鍋爐冷卻回收余熱后送至電除塵器凈化除塵,然后送制酸車間生產(chǎn)硫酸。采用商業(yè)軟件對(duì)全爐進(jìn)行幾何建模、網(wǎng)格劃分、邊界條件計(jì)算等前處理過程。

1.1 幾何模型建立及網(wǎng)格劃分

圖1為建立的與實(shí)際底吹熔煉爐尺寸比例為1∶1的底吹爐幾何模型,左側(cè)凸起為煙道,底部共分布有14支(7組)噴槍,實(shí)際運(yùn)行中可以根據(jù)爐況對(duì)某些噴槍進(jìn)行堵槍操作,且為方便停爐檢修維護(hù),煙道與爐中心軸線偏離一定的距離,且噴槍方向與豎直方向成15°角。

圖1 底吹爐幾何模型

結(jié)構(gòu)化網(wǎng)格由于計(jì)算效率高,作為網(wǎng)格類型首選,因此將整個(gè)爐體分為噴槍區(qū)域和其他區(qū)域,分別采用不同的網(wǎng)格劃分策略,將噴槍區(qū)域網(wǎng)格局部加密,遠(yuǎn)離噴槍的其他區(qū)域網(wǎng)格較為稀疏,同時(shí)網(wǎng)格精度應(yīng)得到保證。結(jié)構(gòu)化網(wǎng)格劃分結(jié)果如圖2所示,為保證計(jì)算效率,網(wǎng)格數(shù)量最終控制在100萬以內(nèi)。網(wǎng)格質(zhì)量參數(shù)如圖3所示,網(wǎng)格質(zhì)量滿足計(jì)算精度要求。

圖2 網(wǎng)格示意圖

圖3 網(wǎng)格質(zhì)量參數(shù)

1.2 計(jì)算方法選取

1.2.1 模型假設(shè)

銅底吹熔煉爐內(nèi)涉及到多相間傳質(zhì)、動(dòng)量傳輸和多相間傳熱等復(fù)雜現(xiàn)象,對(duì)其實(shí)際現(xiàn)象的計(jì)算存在較大困難,模擬中可以對(duì)爐內(nèi)的多相流動(dòng)進(jìn)行適當(dāng)假設(shè)與簡(jiǎn)化:(1)初始熔體為靜止?fàn)顟B(tài);(2)熔池內(nèi)高溫熔體為不可壓縮流體;(3)不考慮加料口加料及排渣銅口的周期性排放渣和銅锍的操作,即熔體液面保持恒定;(4)不考慮氣- 液間的化學(xué)反應(yīng)及反應(yīng)放熱。

1.2.2 基本控制方程

底吹熔煉過程采用VOF多相流模型模擬熔池熔煉爐內(nèi)的氣- 液多相流動(dòng)[14],對(duì)于氣液多相流,計(jì)算中定義體積函數(shù)α(單元中流體所占體積與單元體積之比),通過建立和求解α的輸運(yùn)方程來確定自由表面的位置。當(dāng)體積函數(shù)α=1,則單元體積內(nèi)充滿液體;α=0,則單元體積內(nèi)無液體;α=0~1之間,則單元體積內(nèi)既充有液體又充有氣體,此單元為自由表面單元。

(1)質(zhì)量守恒方程

在VOF模型中,追蹤界面主要是通過求解一相或多相的體積分?jǐn)?shù)的連續(xù)性方程來完成的,連續(xù)性方程如下式所示:

(1)

式中t—模擬時(shí)間,s;

αq—第q相的體積分?jǐn)?shù);

ρq—第q相的密度,kg/m3;

vq—第q相的速度,m/s;

Sαq—q相的源項(xiàng)。

(2)

(2)動(dòng)量守恒方程

VOF模型中,通過求解區(qū)域內(nèi)的單一動(dòng)量方程,得到的速度場(chǎng)在各相中是共享的,如下式所示:

式中ρ—流體密度,kg/m3;

v—流體速度,m/s;

μ—?jiǎng)恿︷ざ龋琸g/(m·s);

p—壓力,Pa;

F—作用于控制容積上的體積力,N。

1.2.3 湍流模型

在硫化銅精礦氧化熔煉爐內(nèi),底部噴槍噴入的富氧氣體以射流形式進(jìn)入熔池,流動(dòng)行為是一個(gè)強(qiáng)湍流過程,對(duì)于湍流,選用標(biāo)準(zhǔn)k-ε模型進(jìn)行描述,k方程是個(gè)精確方程,ε方程是由經(jīng)驗(yàn)公式導(dǎo)出的方程,方程如下:

(3)

(4)

式中ρ—密度,kg/m3;

v—速度,m/s;

μT,m—湍流黏度,kg/(m·s),μT,m=ρCμk2/ε;

Cμ—經(jīng)驗(yàn)常數(shù),取值0.9;

Gk,m—由于平均層流速度梯度而產(chǎn)生的湍流動(dòng)能,J;

Gb,m—由浮力產(chǎn)生的湍流動(dòng)能,J;

σk、σε—k、ε的湍流普朗特?cái)?shù)。湍流經(jīng)驗(yàn)常數(shù)通常取值為:C1=1.44,C2=1.92,C3=1.0,σk=1.0,σε=1.3。

1.3 工藝條件

數(shù)值模擬的邊界條件采用MetCal計(jì)算,得到的底吹熔煉爐操作的工藝參數(shù),噴槍數(shù)量采用7支噴槍(每組噴槍取1支工作,另外一支采用堵槍操作),根據(jù)實(shí)際工況確定各熔體高度,本計(jì)算采用的熔體物性參數(shù)及邊界條件列于表1。

1.4 求解器設(shè)置

多相流模型選用顯式體積分?jǐn)?shù)參數(shù)方程和隱式慣性力方程(Implicit Body Force),計(jì)算采用非穩(wěn)態(tài)計(jì)算,自適應(yīng)步長(zhǎng),庫朗數(shù)取5.0,采用SIMPLE格式的壓力- 速度耦合方式,PRESTO!格式使壓力離散化,動(dòng)量采用二階迎風(fēng)格式,體積率采用Compressive格式,其它采用一階迎風(fēng)格式。各項(xiàng)收斂殘差設(shè)為1×10-3。

表1 邊界條件

2 計(jì)算結(jié)果與討論

2.1 模型驗(yàn)證

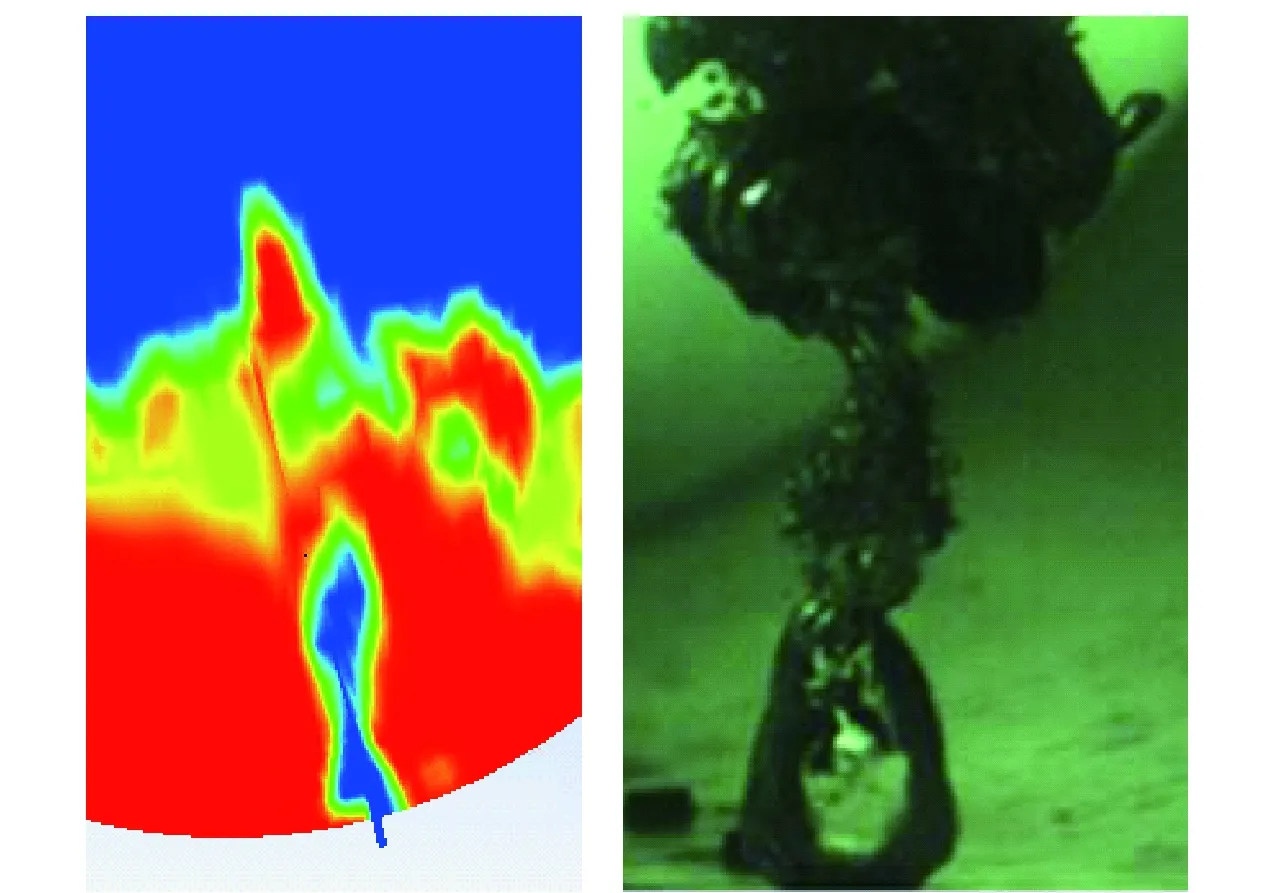

為了后續(xù)分析,首先需要驗(yàn)證數(shù)學(xué)模型計(jì)算結(jié)果的準(zhǔn)確性,將計(jì)算結(jié)果與水模型實(shí)驗(yàn)結(jié)果[18]進(jìn)行對(duì)比,如圖4所示,圖中顯示了兩種模型中氣體由底部噴槍噴出后進(jìn)入熔池之后形態(tài)的變化,剛進(jìn)入熔池時(shí),由于熔池具有較大的壓力并且氣泡也具有很高的壓力,因此氣泡柱顯得較小,隨著氣泡柱的上升,熔池壓力降低,氣泡柱開始向兩邊膨脹擴(kuò)大,直至達(dá)到熔池表面潰破。數(shù)值模擬計(jì)算得到的結(jié)果與水模型實(shí)驗(yàn)結(jié)果具有很好的相似度,證明本數(shù)學(xué)模型各假設(shè)和計(jì)算方法選取是合理的。由于水模型實(shí)驗(yàn)的局限性往往得不到量化參數(shù),因此有必要對(duì)數(shù)值模型結(jié)果進(jìn)行更為詳細(xì)的分析。本部分為后續(xù)仿真計(jì)算結(jié)果的詳細(xì)分析奠定基礎(chǔ)。

圖4 數(shù)值模擬結(jié)果vs水模型實(shí)驗(yàn)結(jié)果

2.2 爐內(nèi)氣液流場(chǎng)特征

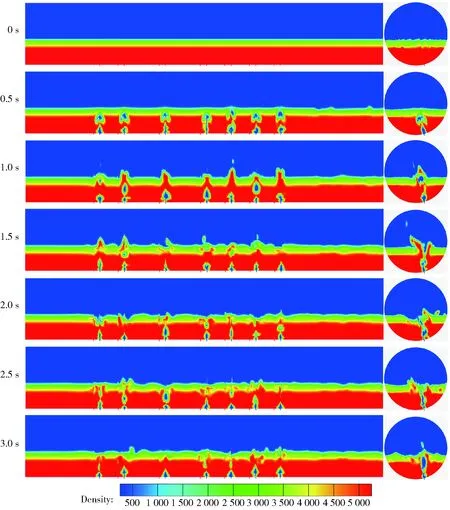

底吹熔煉爐內(nèi)主要存在三相:煙氣、熔煉渣和銅锍,各相密度銅锍>熔煉渣>煙氣,為了觀察爐內(nèi)氣液分布規(guī)律,繪出不同時(shí)刻噴槍縱向和橫向截面上流體密度分布云圖,如圖5所示,圖中以顏色深淺代表密度大小,從而表示了不同種類的熔體。

圖5 不同時(shí)刻下噴槍橫向及縱向截面熔池氣液分布特征

由圖5可以看到,富氧氣體由底吹熔煉爐底部連續(xù)噴入爐內(nèi),由于氣體具有較強(qiáng)的壓能,因此氣體可以突破熔池的重力而穿透銅锍層和渣層快速上升,該過程產(chǎn)生的斷斷續(xù)續(xù)的氣泡柱,氣泡擴(kuò)散到熔池表面時(shí)氣體壓力驟然減小,氣泡潰破溢出熔池表面,并將壓能和動(dòng)能傳遞給表面熔體,產(chǎn)生波動(dòng),表面熔體將向周圍流動(dòng),并與壁面碰撞產(chǎn)生反射波,反射波與新產(chǎn)生的波碰撞,從而實(shí)現(xiàn)熔池表面的攪動(dòng)。熔池的攪拌主要存在于兩個(gè)區(qū)域:內(nèi)部氣泡柱附近和熔池表面的劇烈攪拌,而其他區(qū)域的熔體只有微小波動(dòng)。因此熔池內(nèi)部發(fā)生反應(yīng)區(qū)域就對(duì)應(yīng)著攪拌強(qiáng)烈的區(qū)域,其他流動(dòng)平穩(wěn)區(qū)域則為銅锍和渣沉降分離提供了條件。該爐型的噴槍分布既能夠加快氣液反應(yīng)區(qū)反應(yīng)進(jìn)度,又利于銅锍和渣的沉降分離,因此底吹方式提高了生產(chǎn)效率,并且大大減少了出銅锍時(shí)的卷渣現(xiàn)象。

2.3 爐內(nèi)速度場(chǎng)

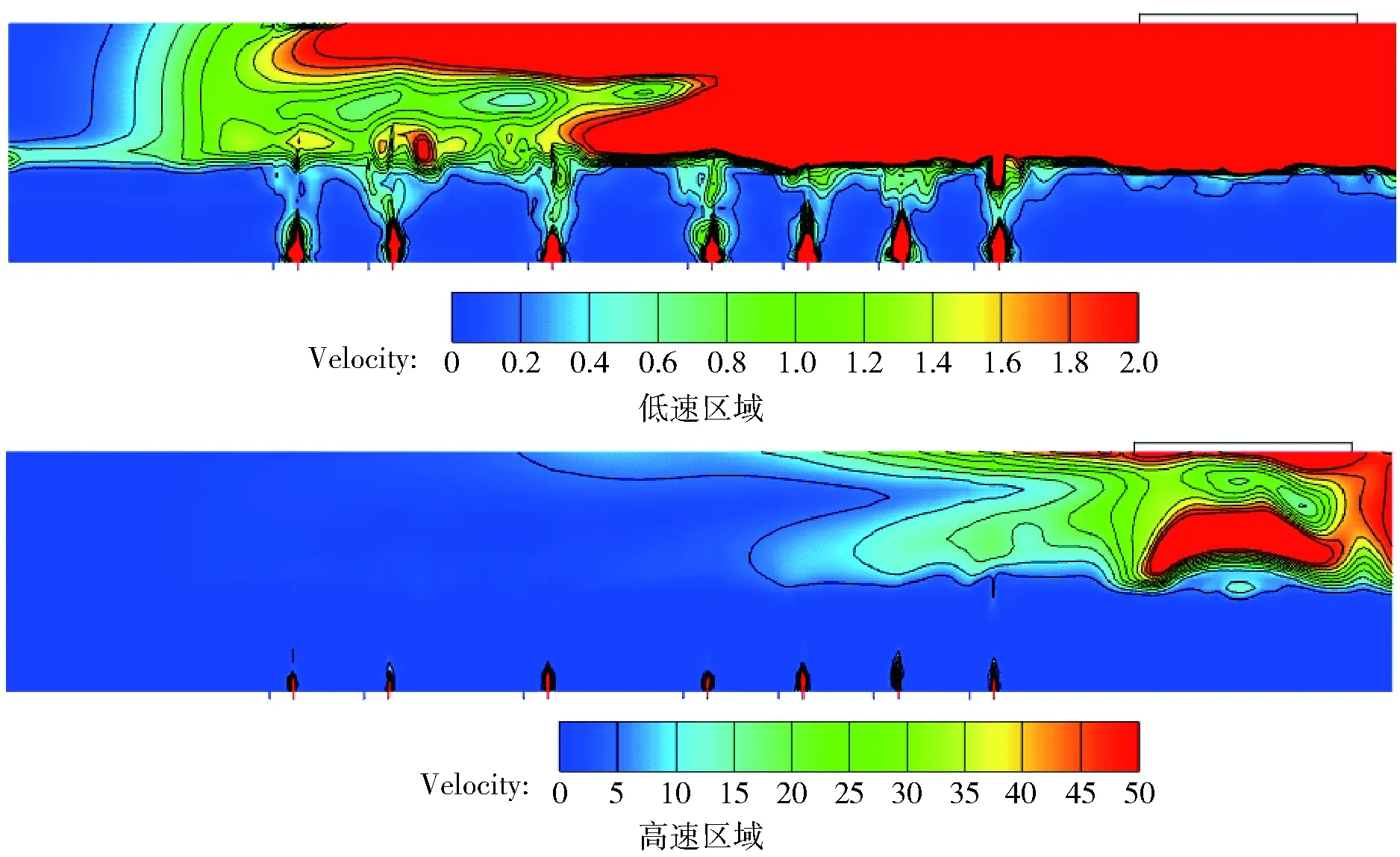

根據(jù)底吹爐的實(shí)際運(yùn)行工況可知,各種流體在爐內(nèi)存在著低速流動(dòng)區(qū)和高速流動(dòng)區(qū),底吹爐的冶煉特點(diǎn)決定了各區(qū)域的分布規(guī)律,各區(qū)域的流動(dòng)規(guī)律對(duì)于爐型設(shè)計(jì)和操作優(yōu)化有很重要的指導(dǎo)意義,因此選取某一穩(wěn)定時(shí)刻,分別以流體速度顯示范圍為0~2.0 m/s和0~50.0 m/s,作噴槍橫向截面上流體的速度云圖和速度等值線,如圖6所示。

圖6 某一時(shí)刻爐內(nèi)熔體流速分區(qū)示意圖

首先觀察低速流動(dòng)區(qū)域,該區(qū)域的流體主要包括:遠(yuǎn)離煙道的煙氣區(qū)域及液態(tài)熔體的沉降區(qū),并且可以看到在噴入氣體產(chǎn)生的氣泡柱附近和液態(tài)爐渣表面具有較強(qiáng)的流動(dòng),這與上一小節(jié)氣液流動(dòng)分布分析結(jié)果一致。高速流動(dòng)區(qū)流體主要包括:煙道附近的煙氣區(qū)域及噴槍出口處,一個(gè)為煙氣的快速流出區(qū)域,一個(gè)為氣液反應(yīng)劇烈的區(qū)域。

通過上述分析可以大致描繪出噴槍氣體噴入爐內(nèi)后的流動(dòng)規(guī)律,底部噴槍射入的高速氣體沖擊高溫熔體,依次接觸銅锍和爐渣,攪拌熔體的同時(shí)不斷發(fā)生氣- 液反應(yīng),反應(yīng)產(chǎn)生的煙氣,擴(kuò)散到煙道,由煙道抽出進(jìn)入余熱鍋爐。采用底部氧槍布置的方式使?fàn)t體內(nèi)分為四個(gè)區(qū)域:銅锍- 渣沉降分離區(qū):位于無噴槍布置的熔池區(qū)域,兩種熔體流速緩慢,實(shí)現(xiàn)渣锍平穩(wěn)分離;氣- 液劇烈反應(yīng)區(qū):位于噴槍產(chǎn)生的氣泡柱區(qū)域附近和熔池表面,熔體攪動(dòng)強(qiáng)烈,發(fā)生反應(yīng);氣相低速流動(dòng)區(qū):位于遠(yuǎn)離煙道的煙氣區(qū)域,這一部分煙氣水平流向煙道,且速度逐漸增加;氣相高速流動(dòng)區(qū):位于噴槍入口處、煙道下部及附近的煙氣區(qū)域,生成的煙氣通過煙道口負(fù)壓高速排出。

2.4 噴濺分析

由于底吹熔煉爐攪拌強(qiáng)度較大,易產(chǎn)生爐內(nèi)熔體的噴濺,造成加料口堵塞問題,清理加料口耗費(fèi)大量人力物力,影響冶煉進(jìn)度,因此有必要對(duì)本工況下熔體的噴濺行為進(jìn)行分析,圖7為某一時(shí)刻下銅锍、熔煉渣相體積分?jǐn)?shù)為0.1(假設(shè)噴濺最小濃度)的等值面在不同時(shí)刻的變化規(guī)律,為便于對(duì)比同時(shí)作出氣相0.9的等值面,定性分析了熔煉過程的噴濺規(guī)律。

圖7 某一時(shí)刻不同流體體積分?jǐn)?shù)等值面

由圖中可以看到,以最小噴濺體積分?jǐn)?shù)0.1為標(biāo)準(zhǔn),銅锍的噴濺高度明顯高于爐渣,初步判斷噴濺物質(zhì)主要為處于熔池下層,與氣體首先接觸的銅锍,再觀察氣相體積分?jǐn)?shù)為0.9的等值面,該等值面與銅锍體積分?jǐn)?shù)為0.1的等值面形狀相似,據(jù)此可以判斷底吹熔煉爐的噴濺物主要是銅锍。可以得到底吹熔煉爐的噴濺機(jī)理如下:底部噴槍噴入的氣體首先和銅锍層接觸,帶動(dòng)銅锍的劇烈攪拌,銅锍上升過程中卷入熔煉渣造成爐內(nèi)熔體的噴濺。在實(shí)際生產(chǎn)中控制噴濺最有效的手段就是選用合理的熔池高度,可以通過優(yōu)化加料制度和供氣制度,從而獲得適宜的熔池高度,既能保證較高的生產(chǎn)效率,又能防止熔體噴濺造成的生產(chǎn)中斷。

3 結(jié)論

結(jié)合銅熔煉底吹原理、工程經(jīng)驗(yàn)、冶金計(jì)算及設(shè)計(jì)圖紙等原始數(shù)據(jù),建立某實(shí)際底吹銅熔煉爐1∶1幾何模型。采用實(shí)際生產(chǎn)的工藝參數(shù)進(jìn)行計(jì)算,并對(duì)結(jié)果進(jìn)行分析,將數(shù)學(xué)模型就散結(jié)果與水模型實(shí)驗(yàn)結(jié)果進(jìn)行對(duì)比,驗(yàn)證計(jì)算的合理性,并對(duì)爐內(nèi)氣液兩相流動(dòng)規(guī)律、爐內(nèi)各相速度場(chǎng)、熔煉爐噴濺機(jī)理進(jìn)行分析,得到一些在生產(chǎn)現(xiàn)場(chǎng)或?qū)嶒?yàn)室無法獲取的基礎(chǔ)數(shù)據(jù)。得到如下結(jié)論:底吹熔煉爐內(nèi)氣液化學(xué)反應(yīng)主要發(fā)生在噴吹氣體產(chǎn)生的氣泡柱附近和熔池表面,其他區(qū)域熔體只有微小波動(dòng),從而實(shí)現(xiàn)強(qiáng)冶煉區(qū)域和沉降區(qū)域的合理分離;爐內(nèi)流動(dòng)區(qū)域主要分為銅锍- 渣沉降分離區(qū)、氣- 液劇烈反應(yīng)區(qū)、氣相低速流動(dòng)區(qū)和氣相高速流動(dòng)區(qū),各區(qū)域分別實(shí)現(xiàn)了底吹爐內(nèi)不同的冶煉功能,實(shí)現(xiàn)良好的功能分區(qū);底吹爐生產(chǎn)實(shí)際中控制噴濺最有效的手段就是選用合理的熔池高度,可以通過優(yōu)化加料制度和供氣制度,從而獲得適宜的熔池高度,既能保證較高的生產(chǎn)效率,又能防止熔體噴濺造成的生產(chǎn)中斷。