殼牌hybrid氣化爐壓差波動原因分析及其控制措施

(呼倫貝爾金新化工有限公司生產運營中心,呼倫貝爾 內蒙古 021000)

1 殼牌Hybrid氣化爐壓差波動原因分析

1.1 氣化爐壓差13PDI0065的重要性

殼牌hybrid氣化爐是在殼牌廢鍋流程基礎上改進的第三代煤氣化工藝技術,氣化爐本體主要由氣化反應室和外殼體(設計壓力5.1 MPa、設計溫度400 ℃)組成,反應室與外殼體之間稱為環隙空間(856 mm),其中,反應室由膜式水冷壁采用“管-翅-管”結構組裝(包括頂錐、直管段、底錐)而成, 在膜式水冷壁的環形空間設置了壓力均衡設施——安全水封;安全水封高1.5 m,位于激冷室之上并靠近合成氣的出口,配備一個安全水封供水系統。此外,氣化爐的頂部還設計了環隙空間氮氣吹掃系統。正常操作氮氣通過流量調節閥送到環隙空間,再通過安全水封釋放到合成氣中,同時,安全水封是保證氣化爐干區與濕區分界、維持氣化爐環形空間與反應室壓差平衡的重要部件。環隙空間與反應室之間設有壓差測量設施,用于表征環隙空間與反應室之間的壓差。

氣化爐反應室膜式水冷壁結構設計能承受的內壓差為50 kPa,外壓差為-10 kPa,為了防止氣化爐正常運行過程中下渣口堵塞,導致氣化爐反應室憋壓超過其承受的內壓差,造成膜式水冷壁超壓損壞或擠壓變形,因此,還在氣化爐頂錐設置了安全泄放裝置(即爆破片,設計壓力為-10~40 kPa),是保障氣化爐反應室膜式水冷壁不被超壓損壞的重要設施,對氣化爐的穩定運行起著關鍵作用。

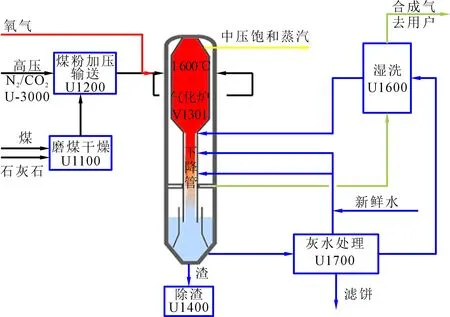

由此可見,氣化爐壓差對于殼牌hybrid氣化爐極為重要,不僅能作為氣化爐反應室承壓能力的監控,還是安全水封運行工況和氣化爐頂錐爆破片運行參數的重要參考依據。Shell下行水激冷氣化爐工藝布置見圖1。

圖1 Shell下行水激冷氣化爐工藝布置

1.2 壓差波動的判斷

(1)氣化爐壓差顯示值偏離控制范圍(0~25 kPa)。由于在殼牌氣化爐運行過程中,其壓差隨安全水封突破的時間、渣池液位、氣化爐大系統壓力、環隙吹掃氣量的變化而波動,因此,只要波動在要求范圍內,即屬于正常的周期性波動(正常波動)。如果氣化爐壓差超過0~25 kPa控制范圍,則屬于非正常波動,應及時按照本文1.3節進行逐條分析判斷,并按照2.1節進行調整、優化控制。

(2)氣化爐壓差顯示失真。殼牌煤氣化裝置壓差顯示是否準確,可以通過氣化爐渣口壓差與氣化爐安全水封壓差之間差值進行輔助判斷,理論上,兩者的壓差數值、波動頻率一致。

1.3 造成氣化爐壓差波動的原因分析

引起殼牌hybrid氣化爐壓差波動的主要因素有以下幾點。

(1)氣化爐環隙吹掃氣量設定值(SP值)與實際值(PV值)偏差大,進入氣化爐環隙吹掃氣量降低或增加則會直接造成氣化爐壓差波動。

(2)氣化爐頂錐吹掃氣變化或調整不及時或發生泄漏,進入氣化爐頂錐的氣量變化,直接會引起氣化爐壓差的波動。

(3)氣化爐渣池液位的波動(即下降管阻力變化),直接會引起氣化爐壓差波動。

2.玉米播種的時期。玉米粗縮病發病區域和發病率與玉米播種期有著密切關系。早春播種和麥茬玉米發病的區域少,而且發病率低。

(4)安全水封高度一定(1.5 m)的情況下,其供水量的變化和底部排水孔堵塞,安全水封突破時間改變,直接會引起氣化爐壓差的波動。

(5)濕洗塔出口壓力波動,直接會引起氣化爐壓差波動。

(6)在吹掃氣量一定的情況下,氣化爐頂錐通道堵塞或通道流通面積減少,會造成阻力增加,從而導致氣化爐壓差波動。

(7)氣化爐壓差測點兩端(+、-)吹掃氣量調整不一致或任一端吹掃氣堵塞、流量變化等均會造成氣化爐壓差波動。

殼牌hybrid氣化爐壓差波動過大會影響爆破片的使用壽命,制約氣化爐長周期運行。氣化爐正常運行過程中要重點監控好氣化爐環隙吹掃氣量、頂錐吹掃氣量、壓差設定值、穩定渣池液位(40%±5%)和濕洗塔出口壓力(3.85±0.05 MPa)。

1.4 壓差波動對氣化爐的影響

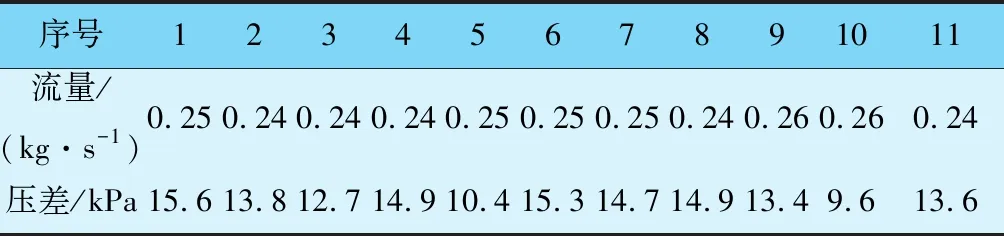

針對氣化爐壓差的長時間波動,不及時采取有效措施進行調整,會加劇氣化爐關鍵安全附件(爆破片)的波動頻次,直接影響爆破片的使用壽命,制約氣化爐的長周期運行。此外,氣化爐壓差顯示偏差或失真,會造成合成氣反竄至氣化爐環隙空間,造成氣化爐環隙內管線、設備腐蝕。氣化爐壓差與頂錐吹掃氣量的波動趨勢見表1。

表1 氣化爐壓差與環隙吹掃氣波動趨勢

2 氣化爐壓差波動的處理措施

2.1 運行過程調整措施

調整吹掃氣量和壓差設定值,穩定渣池液位和或系統壓力。氣化爐壓差偏離正常控制范圍(0~25 kPa),查看24h壓差波動/變化趨勢,根據整體趨勢綜合判斷是吹掃氣量過大/過小或壓差設定值偏高/偏低;此外,當氣化爐壓差波動往低限范圍偏離,應主動降低氣化爐環隙吹掃氣量設定值或適當提高氣化爐壓差設定值;反之,如果氣化爐壓差波動往高限范圍偏離,應提高氣化爐環隙吹掃氣量設定值或降低氣化爐壓差設定值。氣化爐壓差偏低變化數據見表2,由表2可以看出,當氣化爐壓差偏離負向時,適當地減少氣化爐環隙吹掃氣量,其壓差波動趨勢即可逐漸恢復至正常波動范圍內(0~25 kPa)。

表2 氣化爐壓差偏低變化數據

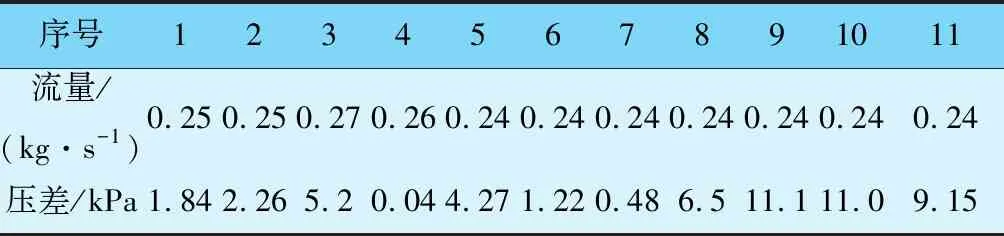

氣化爐液位的波動也會造成氣化爐壓差的同步波動,氣化爐渣池液位/壓力上漲、壓差變化數據見表3,由表3可以明顯看出,當氣化爐渣池液位上升(氣化爐渣池液位0%~100%對應實際液位高度5 475 mm,渣池液位每波動1%,對應液相靜壓差阻力0.55 kPa),氣化爐下降管阻力則上升,氣化爐壓差同步上漲,因此,氣化爐正常運行過程中控制渣池液位為40%±5%。

此外,后系統(濕洗塔出口調節閥后)壓力波動也會造成氣化爐壓差同步波動,由表3可以看出,當后系統壓力升高時,氣化爐壓差波動明顯有走高趨勢,因此,正常運行過程中應嚴格控制氣化爐出口壓力在3.85±0.05 MPa,如有偏離且自動無法及時調節或調節較慢,可將濕洗塔出口調節閥切換至手動位進行干預,壓力調整穩定后恢復串級控制。

表3 氣化爐渣池液位/壓力上漲、壓差變化數據

2.2 氣化爐檢修過程預防措施

氣化爐檢修過程的預防措施包括:加強影響因素的檢查、清理。

根據歷次檢修、運行總結,每次檢維修過程中應加強氣化爐壓差測量影響因素的排查和處理,并將如下項目列入影響氣化爐壓差波動的常規檢查、清理項目。

(1)將安全水封內部及底部16個φ10 mm的排水孔清理干凈,確保正常運行時安全水封排水正常且呈周期性突破。

(2)疏通氣化爐頂錐導壓管,確保頂錐通暢,避免對氣化爐頂錐吹掃氣通過量造成影響,避免流通不暢憋壓造成壓差顯示失真。

(3)對氣化爐壓差導壓管進行打壓(0.7 MPa)測試,防止導壓管腐蝕泄漏后影響實際測量值的檢測,避免壓差測量值失真或測量不準確。

(4)在氣化爐爆破片法蘭恢復、氣化爐壓差負向端導壓管爐內活套恢復的過程中,加強質量監控,防止密封不嚴造成泄漏,影響氣化爐壓差實際測量值。

(5)氣化爐檢修完成,封閉人孔之前,進行安全水封水流量測試(5.0 kg/s),確保安全水封4根供水管通暢、均勻,避免運行過程中因布水不均或堵塞而無法在線進行處理。

2.3 開停車過程預防措施

開停車過程中的預防措施如下:調穩儀表吹掃氣量和壓差表零點歸位。

氣化爐大系統氣密結束,聯系現場儀表投用氣化爐壓差正負端儀表吹掃氣(0.2 m3/h),確認氣化爐壓力顯示為“0”、安全水封供水未投用,如果此時氣化爐壓差顯示未歸零或偏差大,同步聯系現場儀表將該測點進行零點歸位調校。

此外,殼牌hybrid氣化爐開停車過程(包含緊急、事故停車)中,安排專人監護氣化爐壓差控制,氣化爐壓差偏離控制范圍(0~25 kPa),及時手動干預濕洗塔出口調節閥和調整環隙吹掃氣量,通過及時、準確優化操作,避免停車過程壓差波動過大造成氣化爐爆破片損壞。

3 結語

本文對殼牌hybrid氣化爐壓差波動的原因及其控制措施進行了分析和探討,并提出了檢修過程預防和運行過程調整的控制措施,了解和熟練掌握氣化爐壓差波動應對處理措施對殼牌氣化爐的安全、穩定運行具有重要的指導意義,針對殼牌hybrid氣化爐只有做好關鍵設備(爆破片)的維護保養,才能確保裝置的安全、穩定、長周期運行。