天然氣膜法脫碳在海上平臺的應用

朱 文 張 帥 嚴少剛 孫 舫

(中海油節能環保服務有限公司 天津 300457)

引言

部分海上石油在開采過程中會發現含有酸性腐蝕介質的伴生天然氣,酸性氣體中的CO2在溶于油水中會對輸油管線有極強的腐蝕破壞性。在相同pH值條件下,CO2水溶液的腐蝕性強于鹽酸溶[1]。二氧化碳腐蝕可能使油氣管道的壽命大大低于設計壽命,CO2引起輸油鋼管迅速的全面腐蝕和嚴重的局部腐蝕,使得管道和設備發生腐蝕破壞[2]。渤海某平臺混輸海管腐蝕比較嚴重,嚴重影響海管使用壽命,容易引起管道泄漏,對人員安全和海洋環境產生極大的威脅。對海管的腐蝕情況進行評估,并對海上脫除CO2的方法進行了分析。

1 海上輸油管道腐蝕分析

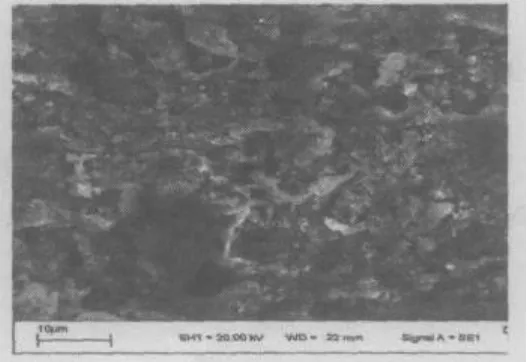

圖1 60℃時碳鋼表面的腐蝕形貌

經過CO2腐蝕實驗研究發現,碳鋼表面形成黑色疏松的腐蝕產物。圖1為60℃時掃描的腐蝕電鏡圖,溫度碳鋼表面多孔,腐蝕產物疏松,為FeCO3。

根據漏磁檢測結果可知鋼管內壁呈多孔狀,根據過CO2腐蝕實驗結果對比,海管內的低腐蝕點滿足CO2腐蝕的表觀特征。

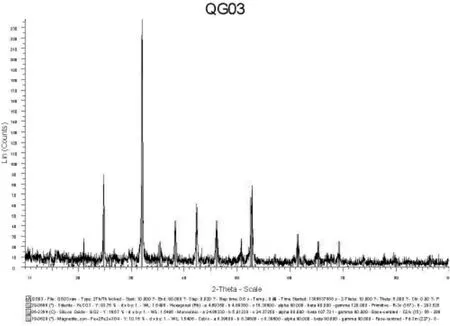

圖2 海管清管垢樣組分分析

通過對海管內垢樣進行X射線衍射分析(XRD),海管清管垢樣成分以SiO2和FeCO3為主,還有鐵的氧化物,表明海管內存在CO2腐蝕,同時還存在泥沙,這與旁路式內腐蝕監測系統維護時所取垢樣成分一致。

2 天然氣膜法脫碳技術

常規的天然氣脫碳技術有化學吸收法、物理吸收法、吸附法、低溫分離法、膜分離法等,針對海上平臺面積小、設備重量和電力有限制、環境惡劣等因素,有高大笨重吸收塔和解析塔的化學吸收法和物理吸收法應用受到了限制,變壓吸附法和變溫吸附法針對氣量較小的天然氣脫碳應用,同時吸附劑要定時更換增加了操作成本。低溫分離法耗能較高,海上供能不足,此方法在海上天然氣脫碳應用方面競爭力較弱。因此投資少、占用空間小、重量輕的膜分離技術在海上平臺有很好的應用前景[3][4]。

3 膜法脫碳工藝過程設計

3.1 天然氣脫碳設計要求

表1 海管中天然氣組分及設計要求

3.2 天然氣膜法脫碳工藝設計

由于天然氣中的雜質(H2O、固體顆粒、重烴)對脫碳膜的使用效果有很大的影響,因此在進入膜處理系統前需對天然氣進行預處理,脫除天然氣中的雜質。

首先原料天然氣經過海水換熱器將溫度降至22℃以下,然后利用節流閥制冷,將溫度降低至15℃以下,壓力降至4MPa,經過這兩個設備會有大量的重烴和水析出,然后通過高效氣液聚結過濾器去除大部分的水、重烴和固體顆粒物,從聚結過濾器出來的天然氣經過電加熱器,將氣體溫度升到至60℃,然后進入活性炭吸附器,除去重烴、壓縮機機油等,在經過過濾器去除天然氣中的固體顆粒物,然后進入膜分離系統。

天然氣膜分離單元分為兩級膜分離,在膜法脫碳過程中,CO2從高壓側經過膜低壓側滲透過程中會產生焦耳-湯姆遜效應,會發生天然氣溫度明顯下降,天然氣中的CO2濃度越高,焦耳—湯姆遜效應越明顯,產生的天然氣溫度下降的越嚴重。天然氣溫度降低會使重烴在膜表面冷凝,降低膜的使用性能和使用壽命,甚至會照成脫碳膜的損壞,因此采用兩級膜分離,同時在兩級膜分離中間設計電加熱器將天然氣溫度升高至60℃,防止重烴冷凝,并保證膜的分離性能。

分離出來的CO2(含少量烴類)進入火炬放空,經過預處理的天然氣脫除了水和CO2然后,進入混輸管線輸送到陸地,由于混輸管線中去除了CO2并較少了H2O的含量,能有效減緩海底管線的使用壽命。天然氣膜法脫碳工藝流程見圖3。

圖3 天然氣膜法脫碳工藝流程圖

結語

(1)經過大量調研海底混輸管線腐蝕主要是天然氣中的CO2造成的。

(2)針對海上天然氣脫碳,膜分離技術有占地面積小,重量輕,設備高度低,投資少,公用工程依賴性小。

(3)采用膜分離技術脫除天然氣中的CO2和水,將有效減緩海底混輸管線的腐蝕,延長海管使用壽命。